Les principaux paramètres du dépôt chimique en phase vapeur (DCV) sont la température du substrat, la pression de la chambre et les débits et la composition des gaz réactifs. Ces variables sont contrôlées avec précision pour gérer les réactions chimiques qui aboutissent au dépôt d'un film mince de haute qualité sur une surface de substrat.

Au fond, le contrôle d'un procédé de DCV ne consiste pas à régler un seul paramètre, mais à comprendre et à équilibrer l'interaction entre la température, la pression et la chimie des gaz. Maîtriser cet équilibre est ce qui permet l'ingénierie précise des propriétés d'un film, de sa composition chimique à sa structure cristalline.

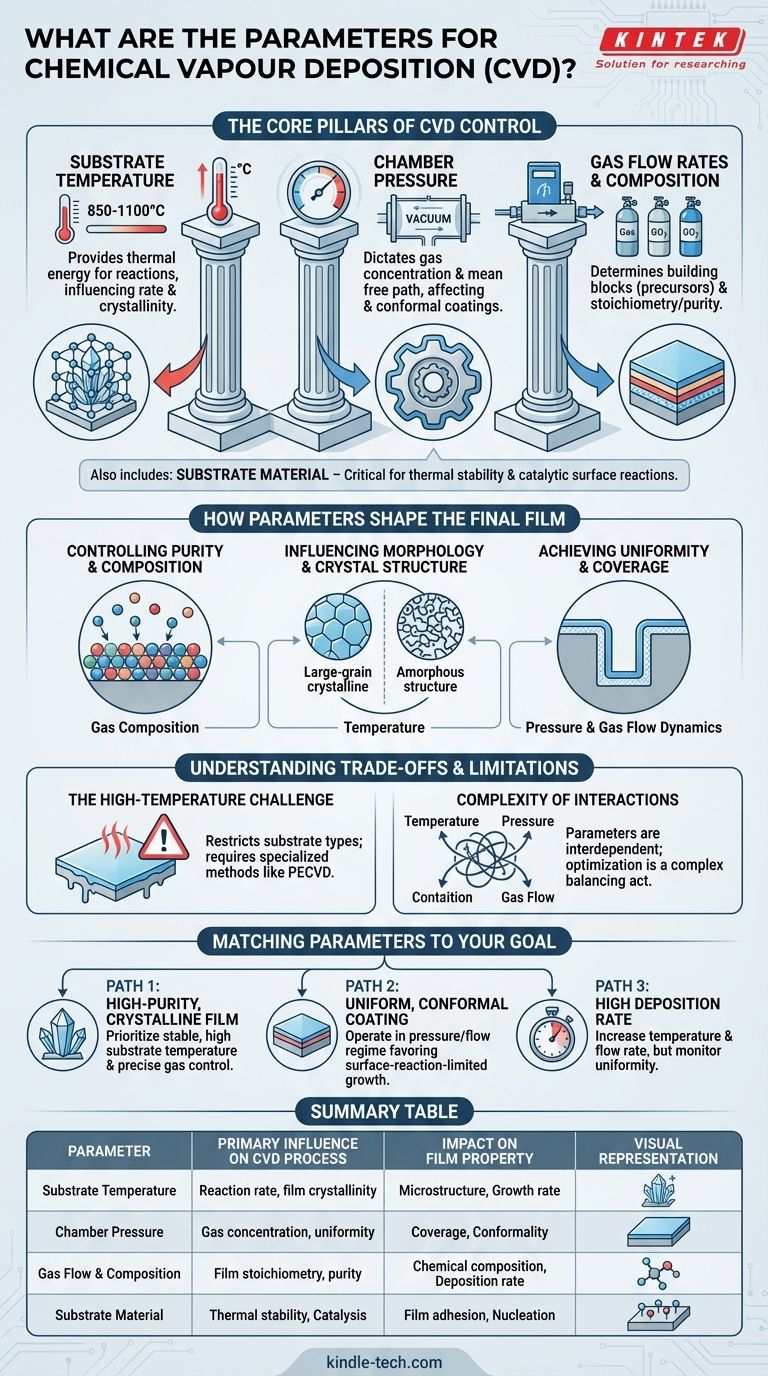

Les piliers fondamentaux du contrôle du DCV

Pour comprendre comment obtenir un résultat souhaité avec le DCV, vous devez d'abord saisir les leviers fondamentaux que vous pouvez actionner. Chaque paramètre influence directement les étapes distinctes du processus de dépôt, y compris le transport des réactifs, la réaction de surface et l'élimination des sous-produits.

Température du substrat

La température est sans doute le paramètre le plus critique en DCV. Elle fournit l'énergie thermique nécessaire pour initier et soutenir les réactions chimiques à la surface du substrat.

La température choisie influence directement les vitesses de réaction, la structure cristalline (cristallinité) du film déposé et la diffusion des atomes à la surface. Comme indiqué dans les limites du procédé, le DCV conventionnel nécessite souvent des températures très élevées, généralement comprises entre 850 et 1100°C.

Pression de la chambre

La pression à l'intérieur du réacteur de DCV dicte la concentration et le libre parcours moyen des molécules de gaz. Cela a un effet profond sur le mécanisme de dépôt et la qualité du film résultant.

Des pressions plus basses peuvent augmenter la diffusivité des gaz, conduisant à des revêtements plus uniformes, tandis que des pressions plus élevées peuvent augmenter les vitesses de dépôt. Le régime de pression est un facteur clé pour obtenir des revêtements conformes sur des surfaces complexes et non visibles.

Débits et composition des gaz

Les gaz spécifiques utilisés (précurseurs) et leurs débits déterminent les blocs de construction disponibles pour le film. La composition, ou le rapport des différents gaz réactifs, contrôle directement la stœchiométrie et la pureté du dépôt final.

L'ajustement du débit gère l'apport de réactifs à la surface. Un débit trop faible peut affamer la réaction, tandis qu'un débit trop élevé peut entraîner une utilisation inefficace des précurseurs et des réactions en phase gazeuse loin du substrat.

Matériau du substrat

Bien qu'il ne s'agisse pas d'une variable de processus ajustable, le substrat lui-même est un paramètre critique. Sa composition matérielle doit être capable de résister aux températures élevées du processus sans se dégrader.

De plus, la surface du substrat peut jouer un rôle catalytique dans les réactions chimiques, influençant directement la nucléation et les étapes initiales de la croissance du film.

Comment les paramètres façonnent le film final

La puissance du DCV réside dans sa capacité à produire une vaste gamme de matériaux aux propriétés sur mesure. Ceci est réalisé en manipulant les paramètres de base pour influencer des caractéristiques spécifiques du film.

Contrôle de la pureté et de la composition

La composition chimique du film déposé est principalement contrôlée par la composition des gaz. En introduisant des gaz précurseurs spécifiques dans des rapports précis, on peut créer des alliages multicomposants, des composés et des couches céramiques de haute pureté.

Influence sur la morphologie et la structure cristalline

La température est le facteur dominant dans la détermination de la microstructure du film. Des températures plus élevées favorisent généralement la croissance de grains cristallins plus grands et mieux ordonnés, tandis que des températures plus basses peuvent entraîner des structures amorphes ou à grains fins.

Obtention de l'uniformité et de la couverture

L'obtention d'un revêtement uniforme, en particulier sur des formes complexes, repose sur un équilibre entre la pression et la dynamique des débits de gaz. Cela garantit que les gaz réactifs peuvent diffuser et s'adsorber uniformément sur toute la surface, un avantage clé de la méthode DCV.

Comprendre les compromis et les limites

Bien que puissant, le processus de DCV est régi par un ensemble de compromis et de contraintes qu'il est essentiel de comprendre pour une mise en œuvre réussie.

Le défi des hautes températures

La limitation la plus significative de nombreux procédés de DCV est la température de réaction élevée. Cette exigence restreint les types de matériaux de substrat pouvant être utilisés, car de nombreux matériaux ne peuvent supporter de telles charges thermiques sans fondre, se déformer ou se dégrader.

Des techniques telles que le DCV assisté par plasma ou par laser ont été développées spécifiquement pour abaisser cette température de dépôt requise, élargissant ainsi la gamme des substrats applicables.

Complexité des interactions

Les paramètres du processus ne sont pas des variables indépendantes. Un changement de température affectera la pression optimale ; un ajustement du débit de gaz peut nécessiter un nouveau point de consigne de température. Cette interdépendance signifie que l'optimisation du processus est un exercice d'équilibrage complexe, et non un simple ajustement linéaire.

Adapter les paramètres à votre objectif

Les réglages idéaux pour votre processus de DCV dépendent entièrement de votre objectif. Utilisez ces principes comme guide de départ pour le développement de processus.

- Si votre objectif principal est un film cristallin de haute pureté : Privilégiez des températures de substrat stables et élevées et un contrôle précis et constant de la composition et de la pureté des gaz.

- Si votre objectif principal est un revêtement uniforme et conforme sur une pièce complexe : Travaillez dans un régime de pression et une dynamique de débit de gaz qui favorisent une croissance limitée par la réaction de surface, garantissant que les réactifs atteignent toutes les surfaces avant de réagir.

- Si votre objectif principal est une vitesse de dépôt élevée : Vous devrez probablement augmenter à la fois la température du substrat et le débit des gaz réactifs, mais soyez prêt à surveiller toute diminution potentielle de l'uniformité ou de la qualité du film.

En comprenant ces paramètres, vous transformez le DCV d'un processus chimique complexe en un outil de fabrication très contrôlable et précis.

Tableau récapitulatif :

| Paramètre | Influence principale sur le processus de DCV |

|---|---|

| Température du substrat | Vitesse de réaction, cristallinité et microstructure du film |

| Pression de la chambre | Concentration des gaz, uniformité et couverture conforme |

| Débit et composition des gaz | Stœchiométrie du film, pureté et vitesse de dépôt |

| Matériau du substrat | Stabilité thermique et réactions catalytiques de surface |

Prêt à optimiser votre processus de DCV ?

Maîtriser l'équilibre entre la température, la pression et la chimie des gaz est essentiel pour produire des couches minces haute performance. KINTEK se spécialise dans la fourniture de l'équipement de laboratoire et des consommables précis nécessaires pour contrôler efficacement ces paramètres critiques du DCV.

Que vous développiez de nouveaux matériaux ou que vous augmentiez la production, notre expertise peut vous aider à obtenir une qualité de film, une uniformité et une pureté supérieures. Contactez nos experts dès aujourd'hui via notre formulaire pour discuter de la manière dont nous pouvons soutenir les besoins spécifiques en DCV de votre laboratoire et améliorer vos résultats de recherche et développement.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Qu'est-ce que le dépôt de couche atomique d'un gaz ? Obtenez des films minces parfaitement uniformes avec une précision atomique

- Quelles sont les principales méthodes de revêtement des plaquettes carbure ? Choisissez le bon processus pour vos besoins d'usinage

- Quels sont les avantages du dépôt par faisceau d'ions ? Obtenez une qualité et un contrôle supérieurs des couches minces

- Quelle est la nécessité d'utiliser un nettoyeur à ultrasons avec de l'acétone et de l'éthanol avant la pulvérisation de M42 ? Pourquoi est-ce vital

- Quelle est la construction et le fonctionnement du dépôt chimique en phase vapeur ? Un guide pour le revêtement de films minces haute performance

- Quelle est la matière première des diamants CVD ? Transformer le gaz en gemmes impeccables

- Quels sont les composants typiques d'un équipement de dépôt chimique en phase vapeur (CVD) ? Maîtrisez les 7 sous-systèmes essentiels

- Quels sont les défis de l'ALD ? Équilibrer la précision, la vitesse et le coût dans le dépôt de couches minces