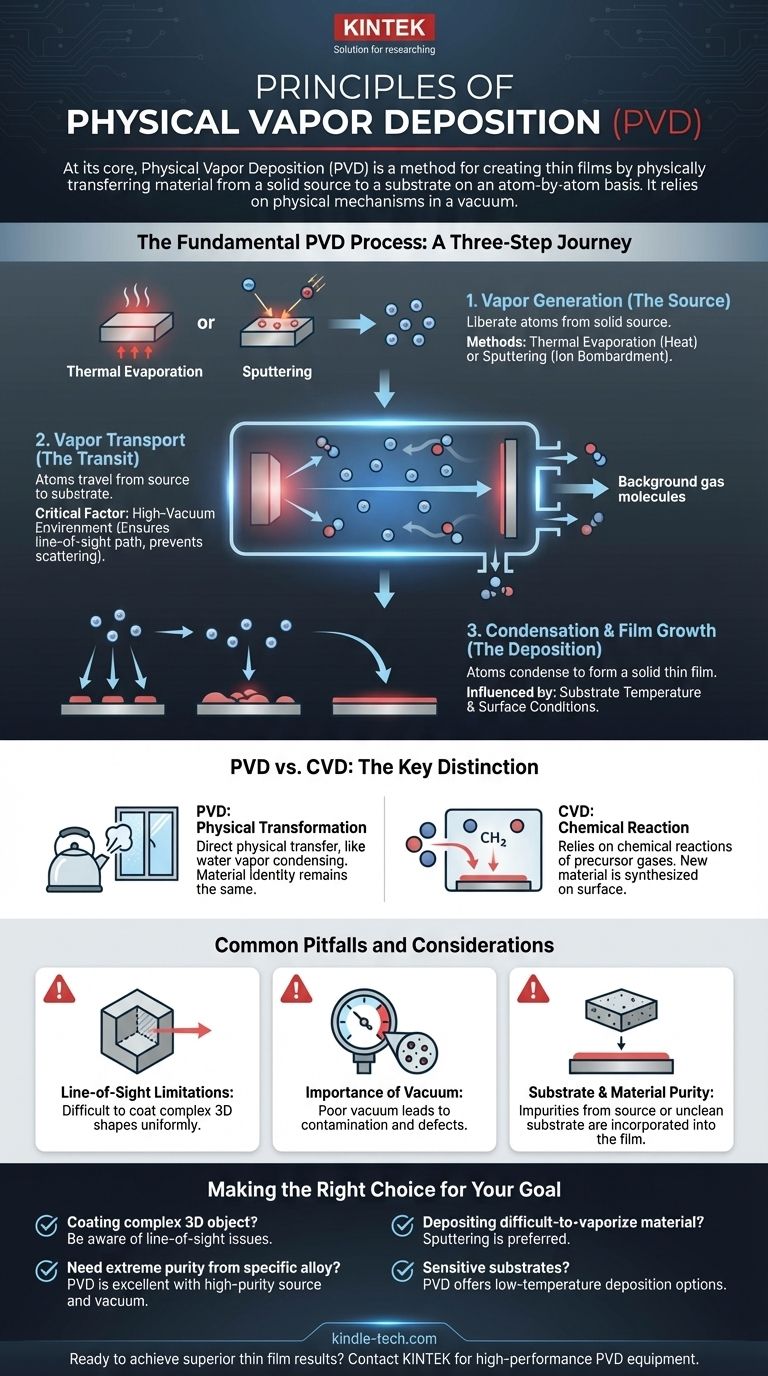

À la base, le dépôt physique en phase vapeur (PVD) est une méthode de création de couches minces par transfert physique de matériau d'une source solide vers un substrat, atome par atome. Ce processus se déroule sous vide et repose sur des mécanismes purement physiques – comme le chauffage ou le bombardement – pour transformer le matériau solide en vapeur, qui se condense ensuite sur la surface cible pour former le film. Contrairement aux méthodes chimiques, aucune réaction chimique fondamentale ne se produit pour créer le matériau final.

Le principe central du PVD est une transformation de phase physique : un matériau solide est converti en vapeur gazeuse, transporté sous vide, et recondensé en une fine couche solide sur un substrat. Il s'agit d'un transfert physique direct, et non d'une synthèse chimique.

Le processus PVD fondamental : un parcours en trois étapes

Toutes les techniques PVD, de l'évaporation à la pulvérisation, sont régies par les trois mêmes étapes fondamentales. Comprendre cette séquence est essentiel pour appréhender l'ensemble du processus.

Étape 1 : Génération de vapeur (La source)

La première étape consiste à créer une vapeur à partir du matériau source solide que vous souhaitez déposer. Ceci est réalisé en apportant suffisamment d'énergie aux atomes de la source pour les libérer de leur état solide.

Les deux méthodes principales pour cela sont l'évaporation thermique (chauffage du matériau jusqu'à ébullition ou sublimation) et la pulvérisation cathodique (bombardement de la source avec des ions de haute énergie, qui éjectent physiquement les atomes de la surface).

Étape 2 : Transport de vapeur (Le transit)

Une fois libérés, les atomes ou molécules voyagent de la source vers le substrat. Cette phase de transport doit se produire dans un environnement de vide poussé.

Le vide est essentiel car il élimine les autres molécules de gaz (comme l'air) qui pourraient entrer en collision avec les atomes de vapeur et les disperser. Cela garantit un chemin "en ligne de mire" de la source au substrat, conduisant à un film plus uniforme et pur.

Étape 3 : Condensation et croissance du film (Le dépôt)

Lorsque les atomes de vapeur arrivent sur le substrat – qui est généralement maintenu à une température plus basse – ils perdent de l'énergie et se condensent à nouveau en un état solide.

Cette condensation ne se produit pas d'un seul coup. Les atomes nucléent en divers points de la surface, formant des "îlots" qui grandissent et fusionnent jusqu'à ce qu'un film mince continu soit formé. Les propriétés finales de ce film dépendent fortement des conditions de dépôt.

PVD vs. Dépôt chimique en phase vapeur (CVD) : la distinction clé

Les principes du PVD sont mieux compris lorsqu'ils sont contrastés avec son homologue chimique, le dépôt chimique en phase vapeur (CVD). La différence est fondamentale.

PVD : une transformation physique

Comme établi, le PVD est un processus physique. Pensez à la vapeur d'eau d'une bouilloire se condensant sur une fenêtre froide. Le matériau (l'eau) ne change pas son identité chimique ; il ne change que son état physique de gaz à liquide. Le PVD fonctionne sur ce même principe, mais avec des matériaux solides passant de l'état solide à la vapeur et de nouveau à l'état solide.

CVD : une réaction chimique

Le CVD, en revanche, repose sur des réactions chimiques. Dans ce processus, un ou plusieurs gaz précurseurs réactifs sont introduits dans une chambre. Ces gaz réagissent à la surface du substrat, et le produit solide de cette réaction est le film mince. Un nouveau matériau est synthétisé directement sur la surface.

Pièges courants et considérations

La nature physique du PVD crée des avantages et des limites distincts qui sont essentiels à comprendre pour une application réussie.

Limitations de la ligne de visée

Parce que la vapeur se déplace en ligne droite depuis la source, le PVD est un processus directionnel, en ligne de visée. Cela rend difficile de revêtir uniformément des formes complexes et tridimensionnelles avec des contre-dépouilles ou des surfaces cachées.

L'importance du vide

La qualité du film PVD est directement liée à la qualité du vide. Un vide insuffisant peut entraîner une contamination par les gaz résiduels, ce qui donne des films avec une mauvaise adhérence, des propriétés altérées et des défauts. L'obtention et le maintien d'un vide poussé sont un défi opérationnel majeur.

Pureté du substrat et du matériau

Le processus PVD transfère fidèlement le matériau source au substrat. Cela signifie que toute impureté dans le matériau source sera incorporée dans le film final. De même, la surface du substrat doit être exceptionnellement propre pour assurer une bonne adhérence et croissance du film.

Faire le bon choix pour votre objectif

Comprendre ces principes fondamentaux vous permet d'aligner le processus PVD avec vos objectifs techniques spécifiques.

- Si votre objectif principal est de revêtir uniformément un objet 3D complexe : Soyez conscient des limitations de la ligne de visée du PVD et envisagez la rotation du substrat ou des méthodes alternatives comme le CVD.

- Si votre objectif principal est de créer un film extrêmement pur à partir d'un alliage spécifique : Le PVD est un excellent choix, à condition d'utiliser un matériau source de haute pureté et de maintenir un vide de haute qualité.

- Si votre objectif principal est de déposer un matériau qui ne peut pas être facilement vaporisé : La pulvérisation cathodique est souvent préférée à l'évaporation thermique, car elle peut éjecter physiquement des atomes de pratiquement n'importe quel matériau solide.

- Si votre objectif principal est le dépôt à basse température pour des substrats sensibles : Le PVD est souvent avantageux car, contrairement à de nombreux processus CVD, il peut être réalisé à des températures relativement basses.

En fin de compte, la maîtrise du dépôt de couches minces commence par la reconnaissance que le PVD est fondamentalement un processus de relocalisation physique contrôlée.

Tableau récapitulatif :

| Étape principale | Action clé | Facteur critique |

|---|---|---|

| 1. Génération de vapeur | Libérer les atomes de la source solide (évaporation/pulvérisation) | Méthode d'apport d'énergie (thermique ou cinétique) |

| 2. Transport de vapeur | Les atomes voyagent de la source au substrat | Environnement de vide poussé (chemin en ligne de visée) |

| 3. Condensation et croissance du film | Les atomes se condensent et forment un film mince solide | Température du substrat et conditions de surface |

Prêt à obtenir des résultats supérieurs en matière de couches minces dans votre laboratoire ? KINTEK est spécialisé dans les équipements et consommables PVD haute performance, offrant la précision et la pureté que votre recherche exige. Nos experts peuvent vous aider à sélectionner le système idéal pour vos matériaux et substrats spécifiques. Contactez notre équipe dès aujourd'hui pour discuter de vos besoins en PVD et améliorer vos capacités de revêtement !

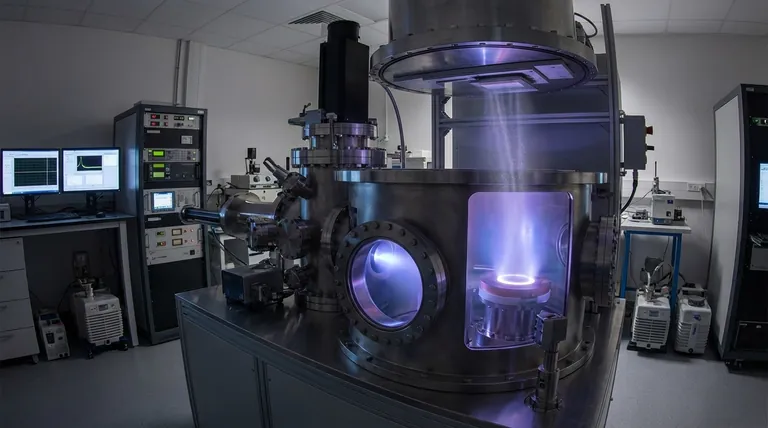

Guide Visuel

Produits associés

- Four à presse à chaud sous vide pour stratification et chauffage

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

Les gens demandent aussi

- Quels sont les avantages et les inconvénients de l'estampage à chaud ? Libérez la résistance ultra-élevée pour les pièces automobiles

- Comment fonctionne le pressage à chaud ? Atteindre la densité maximale pour les matériaux avancés

- Quels sont les avantages et les inconvénients du pressage à chaud ? Choisissez le bon procédé de métallurgie des poudres

- Qu'est-ce que le laminage sous vide ? Obtenez une finition impeccable et durable sur des formes complexes

- Pourquoi une presse hydraulique chauffée de laboratoire est-elle nécessaire pour les stratifiés composites ? Atteindre une intégrité structurelle sans vide