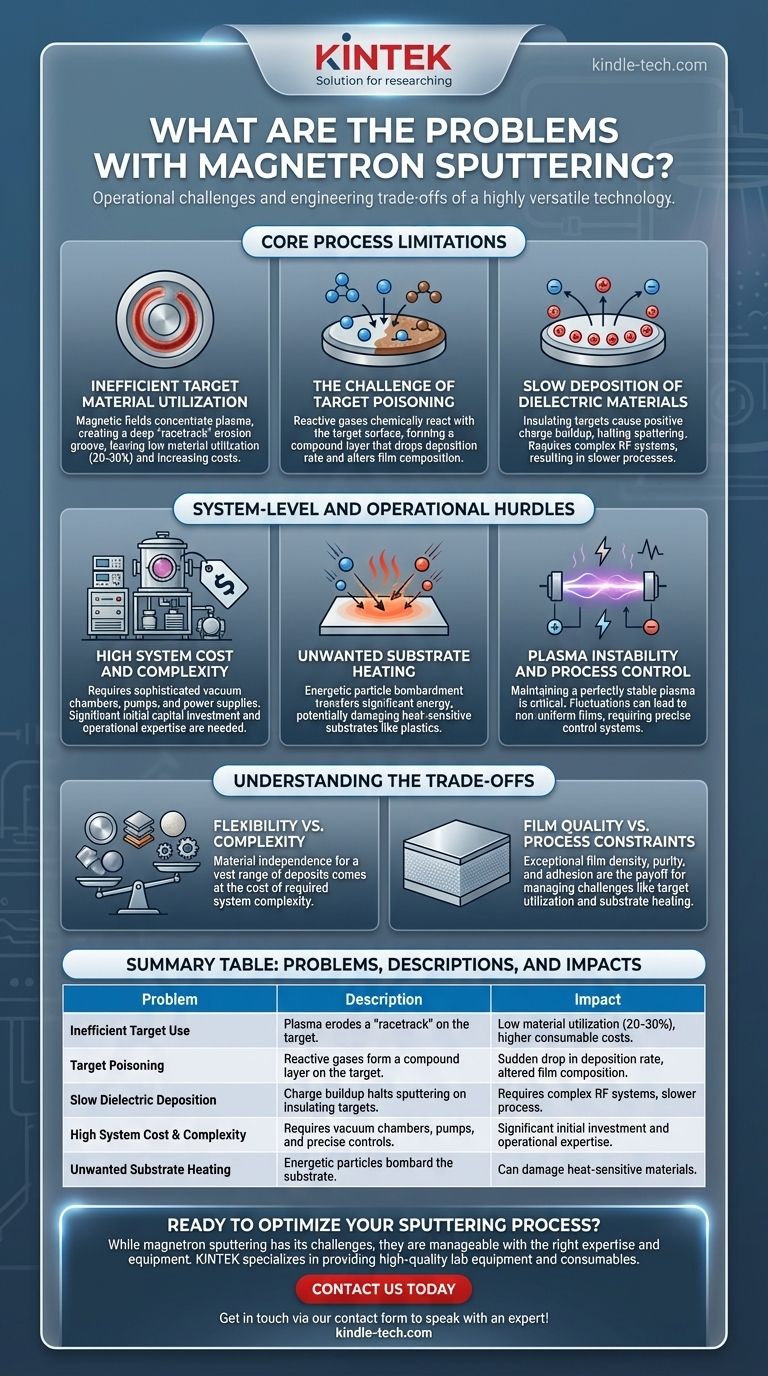

Bien qu'il s'agisse d'une technologie très polyvalente, la pulvérisation cathodique magnétron n'est pas exempte de défis opérationnels. Les principaux problèmes comprennent l'utilisation inefficace du matériau cible, la difficulté importante et les faibles vitesses de dépôt pour les matériaux diélectriques (isolants), le risque d'« empoisonnement de la cible » dans les processus réactifs, ainsi que le coût initial élevé et la complexité des systèmes de vide requis.

Les inconvénients de la pulvérisation cathodique magnétron ne sont pas des défauts fondamentaux, mais plutôt des compromis d'ingénierie inhérents à sa flexibilité et à sa qualité de film exceptionnelles. Comprendre ces limites est la clé pour les gérer efficacement et décider si c'est le bon processus pour une application spécifique.

Limitations fondamentales du processus

À la base, la pulvérisation cathodique magnétron repose sur un plasma soigneusement contrôlé dans un environnement sous vide. La physique de ce processus donne naissance à plusieurs défis clés qui doivent être gérés.

Utilisation inefficace du matériau cible

Les champs magnétiques utilisés pour confiner le plasma et augmenter l'efficacité de la pulvérisation provoquent également sa concentration dans une zone spécifique de la surface de la cible.

Cela crée une rainure d'érosion plus profonde, souvent appelée « piste de course » (racetrack), laissant une grande partie du matériau cible inutilisée. Ce faible taux d'utilisation, parfois aussi bas que 20 à 30 %, augmente le coût global des consommables.

Le défi de l'empoisonnement de la cible

Lors de la pulvérisation en présence d'un gaz réactif (comme l'oxygène ou l'azote) pour créer des films composés tels que des oxydes ou des nitrures, un phénomène appelé empoisonnement de la cible peut se produire.

Le gaz réactif peut réagir chimiquement avec la surface de la cible elle-même, formant une couche du matériau composé. Cette nouvelle couche a souvent un rendement de pulvérisation beaucoup plus faible, provoquant une chute soudaine du taux de dépôt et modifiant potentiellement la composition chimique (stœchiométrie) du film final.

Dépôt lent des matériaux diélectriques

La pulvérisation cathodique magnétron est très efficace pour les matériaux conducteurs comme les métaux. Cependant, elle est notoirement lente lors du dépôt de diélectriques (isolants).

Ceci est dû au fait que la charge ionique positive peut s'accumuler sur la surface isolante de la cible, repoussant les ions suivants et arrêtant efficacement le processus de pulvérisation. Bien que des techniques spécialisées comme la pulvérisation RF (radiofréquence) existent pour résoudre ce problème, elles ajoutent une couche supplémentaire de coût et de complexité.

Obstacles au niveau du système et opérationnels

Au-delà de la physique fondamentale, la mise en œuvre pratique de la pulvérisation cathodique magnétron dans un environnement de production ou de recherche présente ses propres défis.

Coût et complexité élevés du système

Bien que le principe soit simple, un système de pulvérisation cathodique magnétron haute performance est un équipement complexe.

Il nécessite une chambre à vide poussé, des pompes à vide coûteuses, des contrôleurs de débit de gaz précis et des alimentations sophistiquées. L'investissement initial en capital et l'expertise requise pour faire fonctionner et entretenir ces systèmes peuvent être importants.

Chauffage indésirable du substrat

Le processus de pulvérisation implique le bombardement de la cible par des particules énergétiques, et ces particules ainsi que les atomes pulvérisés peuvent transférer une énergie significative au substrat.

Cela peut provoquer un échauffement indésirable, ce qui peut endommager les substrats sensibles à la chaleur comme les plastiques ou certains composants électroniques. La gestion de cette charge thermique nécessite souvent des systèmes de refroidissement de substrat dédiés.

Instabilité du plasma et contrôle du processus

Maintenir un plasma parfaitement stable est essentiel pour obtenir des films uniformes et reproductibles.

Les fluctuations de la pression du gaz, de la puissance ou de l'état de la surface de la cible peuvent entraîner une instabilité. Cela exige des systèmes de contrôle précis et un entretien régulier pour garantir des résultats constants, en particulier dans la production industrielle à grand volume.

Comprendre les compromis

Il est crucial de considérer ces problèmes non pas comme des obstacles insurmontables, mais comme des compromis pour les avantages puissants de la technologie. La pulvérisation cathodique magnétron reste un processus dominant pour une raison.

Flexibilité contre complexité

La capacité de déposer une vaste gamme de matériaux — des métaux purs aux alliages complexes et aux composés céramiques — est un avantage principal. Cette indépendance matérielle est obtenue au prix de la complexité du système nécessaire pour contrôler le processus.

Qualité du film contre contraintes du processus

Les films pulvérisés sont réputés pour leur densité, leur pureté et leur adhérence exceptionnelles au substrat. L'énergie élevée des atomes pulvérisés aide à créer une liaison supérieure. Cette haute qualité est la récompense pour la gestion de défis tels que l'utilisation de la cible et le chauffage du substrat.

Prendre la bonne décision pour votre application

En fin de compte, les « problèmes » de la pulvérisation cathodique magnétron ne deviennent de véritables inconvénients que s'il y a une inadéquation entre la technologie et l'objectif.

- Si votre objectif principal est de déposer des métaux de haute pureté ou des alliages complexes avec une excellente adhérence : La pulvérisation cathodique magnétron est un choix exceptionnel, et ses défis sont des problèmes d'ingénierie bien compris et gérables.

- Si votre objectif principal est le revêtement à haute vitesse et à faible coût de matériaux isolants simples : Le taux de dépôt lent pour les diélectriques peut être une barrière importante, et vous devriez évaluer des méthodes alternatives comme l'évaporation thermique.

- Si votre objectif principal est de travailler avec un budget très limité ou nécessite un équipement à faible entretien : Le coût d'investissement élevé et la complexité opérationnelle des systèmes de pulvérisation pourraient en faire une option moins appropriée.

En comprenant ces défis spécifiques, vous pouvez concevoir correctement votre processus et déterminer si la pulvérisation cathodique magnétron est l'outil optimal pour atteindre vos objectifs.

Tableau récapitulatif :

| Problème | Description | Impact |

|---|---|---|

| Utilisation inefficace de la cible | Le plasma érode une « piste de course » sur la cible. | Faible utilisation du matériau (20-30 %), coûts de consommables plus élevés. |

| Empoisonnement de la cible | Les gaz réactifs forment une couche composée sur la cible. | Chute soudaine du taux de dépôt, composition du film modifiée. |

| Dépôt lent des diélectriques | L'accumulation de charge arrête la pulvérisation sur les cibles isolantes. | Nécessite des systèmes RF complexes, processus plus lent. |

| Coût et complexité élevés du système | Nécessite des chambres à vide, des pompes et des contrôles précis. | Investissement initial important et expertise opérationnelle. |

| Chauffage indésirable du substrat | Des particules énergétiques bombardent le substrat. | Peut endommager les matériaux sensibles à la chaleur. |

Prêt à optimiser votre processus de pulvérisation ?

Bien que la pulvérisation cathodique magnétron présente des défis, ils sont gérables avec l'expertise et l'équipement appropriés. KINTEK se spécialise dans la fourniture d'équipements de laboratoire et de consommables de haute qualité pour tous vos besoins de dépôt. Notre équipe peut vous aider à choisir le bon système, à gérer les complexités du processus et à maximiser votre utilisation des matériaux.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir l'application spécifique de votre laboratoire et vous aider à obtenir une qualité de film supérieure. Contactez-nous via notre formulaire de contact pour parler à un expert !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

Les gens demandent aussi

- Quelle est la vitesse du PECVD ? Obtenez un dépôt à grande vitesse et à basse température pour votre laboratoire

- Quelle est la température de dépôt PECVD ? Obtenez des films de haute qualité à basse température

- Quelles sont les utilisations du PECVD ? Un guide sur le dépôt de couches minces à basse température

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température