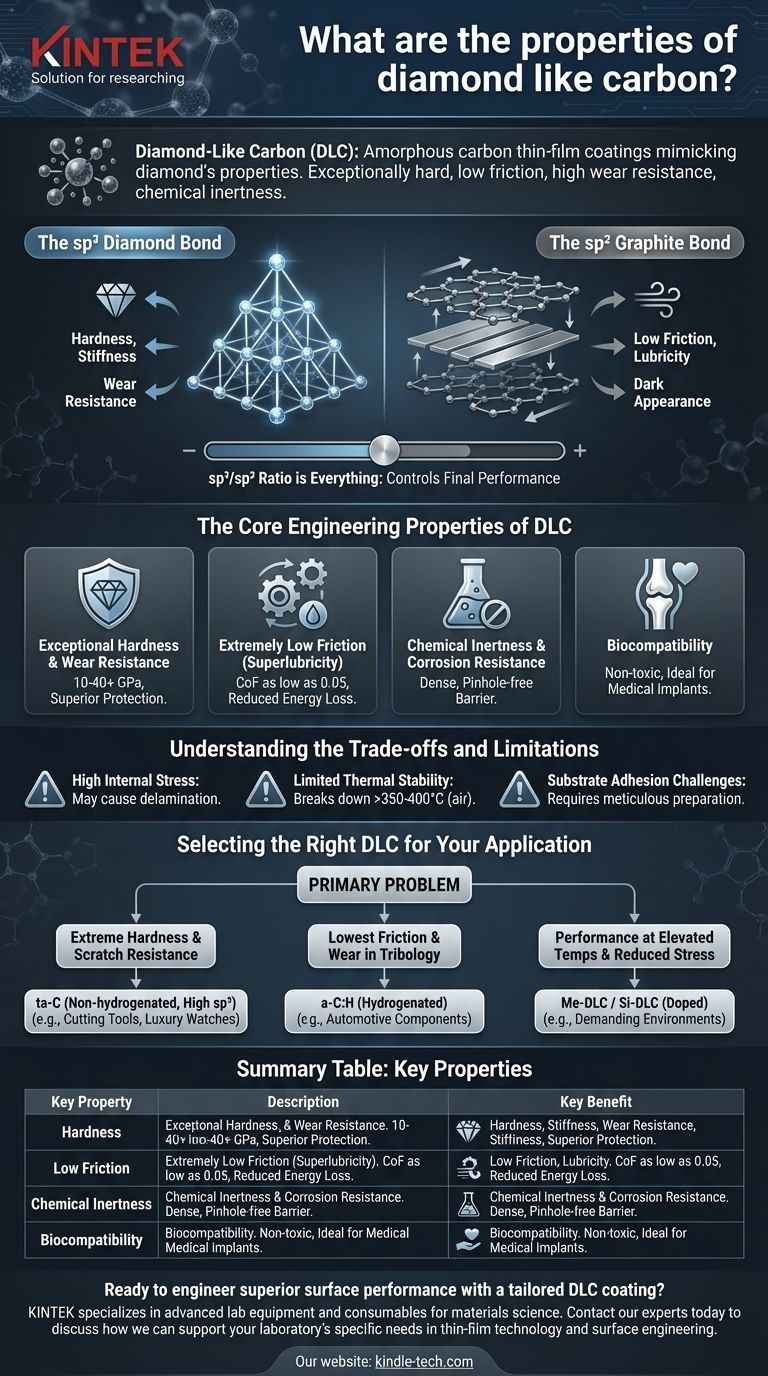

À la base, le carbone adamantin (DLC) est une classe de revêtements en couches minces de carbone amorphe prisés pour une combinaison unique de propriétés qui imitent le diamant. Celles-ci incluent une dureté exceptionnelle, un coefficient de frottement extrêmement faible, une résistance élevée à l'usure et une inertie chimique, ce qui en fait une solution puissante pour les applications d'ingénierie exigeantes.

Le terme "carbone adamantin" ne décrit pas un seul matériau mais un spectre de revêtements. Ses propriétés sont précisément ajustées en contrôlant le rapport interne entre les liaisons atomiques dures, de type diamant (

sp³), et les liaisons molles, de type graphite (sp²), ce qui est la clé pour adapter le revêtement à un défi technique spécifique.

Une histoire de deux liaisons : la source des propriétés du DLC

Les caractéristiques remarquables du DLC proviennent de sa structure interne unique. Contrairement aux structures cristallines pures du diamant ou du graphite, le DLC est amorphe – un mélange désordonné de deux types différents de liaisons carbone-carbone.

La liaison diamant sp³

Il s'agit de la liaison tétraédrique trouvée dans le diamant naturel. Elle est incroyablement solide et rigide, directement responsable de la dureté, de la rigidité et de la résistance à l'usure d'un revêtement DLC.

La liaison graphite sp²

Il s'agit de la liaison planaire trigonale trouvée dans le graphite. Ces liaisons créent des feuilles superposées qui glissent facilement les unes sur les autres, ce qui confère au graphite son pouvoir lubrifiant. Dans le DLC, ces liaisons contribuent au faible frottement et donnent au matériau son aspect sombre caractéristique.

Pourquoi le rapport sp³/sp² est primordial

La performance finale d'un revêtement DLC est le résultat direct du rapport entre ces deux types de liaisons. Un pourcentage plus élevé de liaisons sp³ crée un film plus dur, plus "semblable au diamant". Inversement, une teneur plus élevée en sp² peut entraîner un revêtement avec une contrainte interne plus faible et parfois un frottement plus faible.

Les propriétés d'ingénierie fondamentales du DLC

Le contrôle de la structure atomique permet aux ingénieurs d'obtenir une gamme de propriétés précieuses à la surface d'un composant.

Dureté et résistance à l'usure exceptionnelles

Les revêtements DLC sont exceptionnellement durs, allant généralement de 10 à plus de 40 gigapascals (GPa), certaines formes approchant la dureté du diamant naturel (~100 GPa). Cela se traduit directement par une protection supérieure contre l'usure abrasive et adhésive.

Frottement extrêmement faible

Le DLC est l'un des matériaux les plus lubrifiants connus, avec des coefficients de frottement contre l'acier qui peuvent être aussi bas que 0,05 dans des environnements secs. Cette propriété, souvent appelée superlubricité, réduit considérablement la perte d'énergie et la génération de chaleur dans les pièces mobiles.

Inertie chimique et résistance à la corrosion

La structure dense et sans porosité du DLC en fait un excellent revêtement barrière. Il est inerte à la plupart des acides, alcalis et solvants, protégeant efficacement le substrat sous-jacent de la corrosion et des attaques chimiques.

Biocompatibilité

Le carbone est un élément fondamental du corps humain. En conséquence, les revêtements DLC sont hautement biocompatibles et non toxiques, ce qui les rend idéaux pour les implants médicaux tels que les stents, les articulations orthopédiques et les instruments chirurgicaux où la prévention des réactions indésirables est essentielle.

Comprendre les compromis et les limites

Bien que puissants, les revêtements DLC ne sont pas une solution universelle. Comprendre leurs limites est essentiel pour une mise en œuvre réussie.

Contrainte interne élevée

Les revêtements avec un très fort pourcentage de liaisons sp³ (les formes les plus dures de DLC) présentent également une contrainte de compression interne élevée. Cette contrainte peut limiter l'épaisseur pratique du revêtement et peut le faire se délaminer du substrat si elle n'est pas gérée par une préparation de surface et des couches d'adhésion appropriées.

Stabilité thermique limitée

Les revêtements DLC standard commencent à se dégrader et à se reconvertir en graphite plus mou (carbone sp²) à des températures supérieures à 350-400°C dans l'air. Cela limite leur utilisation dans les applications à haute température, à moins qu'ils ne soient dopés avec des éléments comme le silicium (Si) ou le tungstène (W) pour améliorer la stabilité thermique.

Défis d'adhérence au substrat

L'obtention d'une forte liaison entre le film DLC et la surface du composant est primordiale. Cela nécessite souvent un nettoyage méticuleux du substrat et l'utilisation d'une couche intermédiaire métallique ou céramique (comme le chrome ou le silicium) pour garantir que le revêtement adhère correctement et fonctionne comme prévu.

Sélectionner le bon DLC pour votre application

Le choix du DLC dépend entièrement du problème principal que vous devez résoudre.

- Si votre objectif principal est une dureté extrême et une résistance aux rayures : Un revêtement non hydrogéné à haute teneur en

sp³(connu sous le nom de carbone amorphe tétraédrique outa-C) est le meilleur choix pour des applications comme les outils de coupe ou les composants de montres de luxe. - Si votre objectif principal est le frottement et l'usure les plus faibles possibles dans les systèmes tribologiques : Un revêtement de carbone amorphe hydrogéné (

a-C:H) est souvent idéal, en particulier pour les composants automobiles comme les poussoirs de soupapes et les segments de piston. - Si votre objectif principal est la performance à des températures élevées ou une contrainte interne réduite : Envisagez un revêtement dopé aux métaux (Me-DLC) ou au silicium (Si-DLC) pour améliorer la stabilité thermique et la ténacité pour des environnements plus exigeants.

En fin de compte, le DLC n'est pas un produit unique mais une plateforme polyvalente pour l'ingénierie des surfaces avec des performances précisément adaptées.

Tableau récapitulatif :

| Propriété clé | Description | Avantage clé |

|---|---|---|

| Dureté et résistance à l'usure | Dureté jusqu'à 40+ GPa, approchant celle du diamant. | Protège contre l'usure abrasive et adhésive. |

| Faible frottement (Superlubricité) | Coefficient de frottement aussi bas que 0,05. | Réduit la perte d'énergie et la chaleur dans les pièces mobiles. |

| Inertie chimique | Barrière dense et sans porosité contre les produits chimiques. | Excellente résistance à la corrosion pour les substrats. |

| Biocompatibilité | Non toxique et compatible avec le corps humain. | Idéal pour les implants médicaux et les instruments chirurgicaux. |

Prêt à concevoir une performance de surface supérieure avec un revêtement DLC sur mesure ?

KINTEK est spécialisé dans les équipements de laboratoire avancés et les consommables pour la science des matériaux, y compris les outils nécessaires au développement et à l'application de revêtements haute performance comme le DLC. Que vous soyez en R&D ou en fabrication, nos solutions vous aident à atteindre la dureté, le frottement et la durabilité précis que votre projet exige.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins spécifiques de votre laboratoire en matière de technologie des couches minces et d'ingénierie des surfaces.

Guide Visuel

Produits associés

- Revêtement de diamant CVD personnalisé pour les applications de laboratoire

- Feuille de carbone vitreux RVC pour expériences électrochimiques

- Papier Carbone Hydrophile TGPH060 pour Applications en Laboratoire de Batteries

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Cellule électrolytique optique à double couche de type H avec bain-marie

Les gens demandent aussi

- Comment les outils sont-ils revêtus de diamant ? Obtenez une dureté supérieure et une faible friction pour vos outils

- Le revêtement diamanté en vaut-il la peine ? Maximisez la durée de vie et les performances des composants

- Quels sont les trois types de revêtement ? Un guide des revêtements architecturaux, industriels et à usage spécial

- Quelle est l'épaisseur du revêtement diamant CVD ? Trouver l'équilibre entre durabilité et contrainte pour des performances optimales

- Qu'est-ce que le revêtement diamant CVD ? Développez une couche de diamant super-dure et haute performance