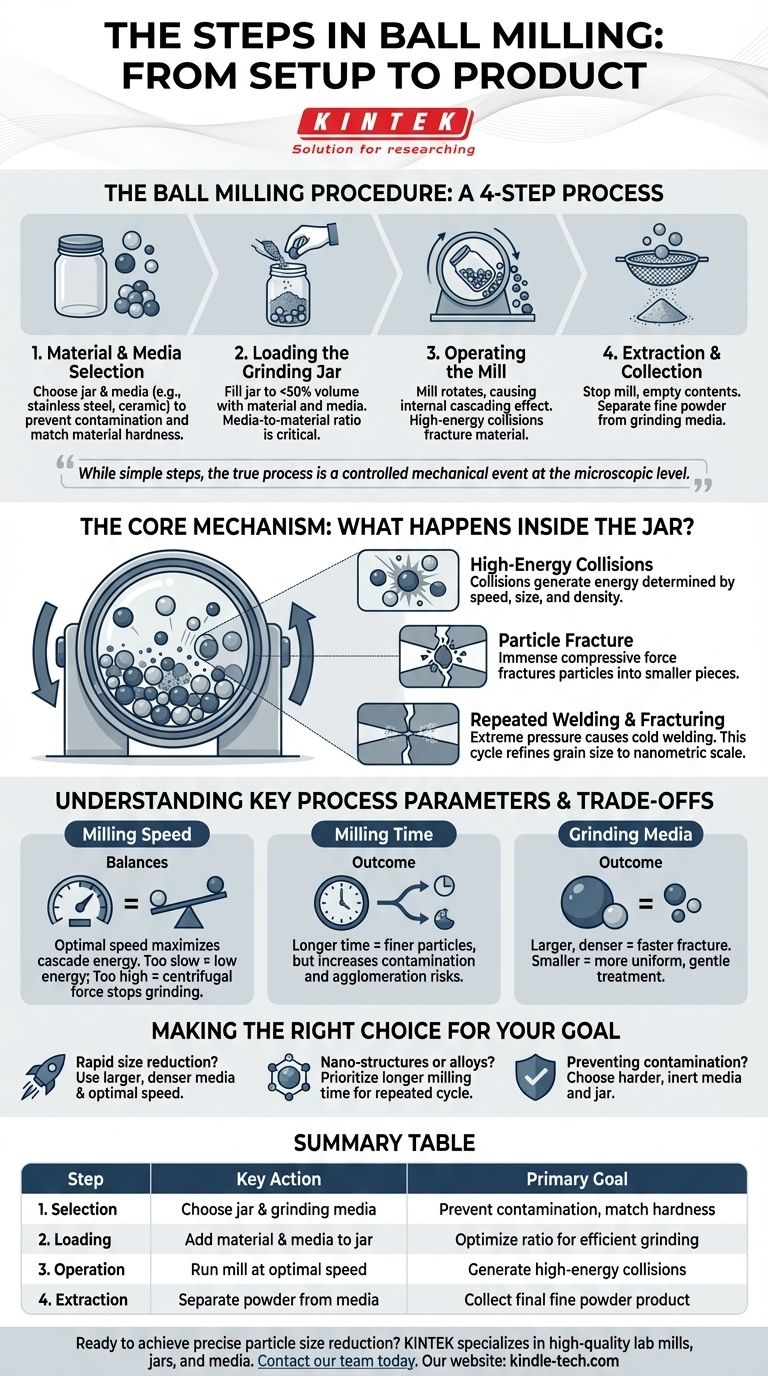

En pratique, le broyage à boulets est un processus mécanique en quatre étapes. Il commence par la sélection du pot de broyage et des médias appropriés, suivi du chargement du matériau à broyer. Le broyeur est ensuite mis en marche pendant une durée spécifique, ce qui provoque la pulvérisation du matériau par les médias de broyage. Enfin, la poudre fine résultante est séparée des médias de broyage et collectée.

Bien que la procédure de broyage à boulets puisse être décomposée en étapes simples, le véritable processus se produit au niveau microscopique. Il s'agit d'un événement mécanique contrôlé où des collisions à haute énergie fracturent et soudent à froid les particules de manière répétée, modifiant fondamentalement leur taille et leur structure.

La procédure de broyage à boulets : de la configuration au produit

Les étapes opérationnelles sont simples, mais chacune d'elles sert à contrôler l'environnement énergétique à l'intérieur du pot de broyage.

Étape 1 : Sélection du matériau et des médias

La première étape consiste à préparer l'équipement. Cela implique de choisir un pot de broyage et des médias de broyage (tels que des billes).

Pour éviter la contamination de l'échantillon, le pot et les billes sont souvent fabriqués dans le même matériau, qui doit être plus dur que le matériau à broyer. Les options courantes incluent l'acier inoxydable, le carbure de tungstène ou la céramique.

Étape 2 : Chargement du pot de broyage

Le matériau à broyer est placé à l'intérieur du pot avec les médias de broyage. Le rapport médias/matériau est un paramètre critique qui dicte l'efficacité du processus.

Le pot est généralement rempli à moins de la moitié de son volume pour laisser suffisamment d'espace aux médias pour se déplacer et créer des impacts.

Étape 3 : Fonctionnement du broyeur

Le pot scellé est placé dans un broyeur, qui le fait tourner autour d'un axe horizontal. Au fur et à mesure que le pot tourne, les billes sont soulevées sur le côté du pot, puis retombent en cascade, frappant le matériau.

Cet effet de cascade interne est le cœur du processus de broyage, car il génère l'énergie mécanique nécessaire pour modifier le matériau.

Étape 4 : Extraction et collecte

Après avoir fait fonctionner le broyeur pendant le temps désigné, le processus est arrêté. Le contenu du pot est vidé et le produit en poudre fine est séparé des médias de broyage plus gros, généralement à l'aide d'un tamis.

Le mécanisme central : Que se passe-t-il à l'intérieur du pot ?

Comprendre la procédure n'est que la moitié de l'histoire. La véritable valeur vient de la compréhension des événements physiques que la procédure permet. Tous les changements structurels qui se produisent sont le résultat direct de l'énergie mécanique.

Collisions à haute énergie

Lorsque le pot tourne, les billes de broyage entrent constamment en collision les unes avec les autres, avec la paroi du pot et avec les particules de matériau piégées entre elles. Chaque collision est un événement d'impact à haute énergie.

L'énergie de ces impacts est déterminée par la vitesse de rotation du broyeur, la taille et la densité des billes de broyage, et le niveau de remplissage du pot.

Fracture des particules

Lors d'une collision, une particule de matériau est prise entre deux surfaces (par exemple, deux billes ou une bille et la paroi du pot). L'immense force de compression provoque la fracture de la particule, la brisant en morceaux plus petits.

Soudage et fracturation répétés

Simultanément, la pression extrême peut provoquer la fusion instantanée des surfaces fracturées, un processus connu sous le nom de soudage à froid.

Ce cycle de soudage et de fracturation répétés est le mécanisme clé de l'affinage de la taille des grains. Il transforme les grosses particules en un agrégat de grains beaucoup plus petits, de taille nanométrique.

Comprendre les paramètres clés du processus et les compromis

Le résultat du broyage à boulets n'est pas garanti. Il dépend fortement des paramètres que vous choisissez, chacun impliquant un compromis spécifique.

Vitesse de broyage : Trouver l'équilibre

La vitesse de rotation du broyeur est critique. Si la vitesse est trop lente, les billes glisseront simplement les unes contre les autres avec une faible énergie.

Si la vitesse est trop élevée, la force centrifuge plaquera les billes contre la paroi extérieure du pot, empêchant l'effet de cascade et arrêtant complètement l'action de broyage. La vitesse optimale maximise l'énergie de la cascade.

Temps de broyage : Une arme à double tranchant

Des temps de broyage plus longs conduisent généralement à des particules plus fines. Cependant, un temps excessif augmente le risque de contamination due à l'usure du pot et des billes.

Cela peut également entraîner des effets indésirables comme l'agglomération des particules, où les poudres fines commencent à s'agglomérer en raison des forces de surface.

Médias de broyage : Taille et densité

Des billes plus grandes et plus denses créent des impacts à plus haute énergie, entraînant une fracturation plus rapide. Cependant, elles entraînent également moins de points d'impact totaux à l'intérieur du pot.

Des billes plus petites créent un plus grand nombre d'impacts moins énergétiques, ce qui peut être bénéfique pour les processus qui nécessitent un traitement plus uniforme et plus doux.

Faire le bon choix pour votre objectif

Votre objectif spécifique dicte la manière dont vous devez aborder le processus.

- Si votre objectif principal est une réduction rapide de la taille des particules : Utilisez des médias de broyage plus grands et plus denses et opérez à la vitesse de cascade optimale pour maximiser l'énergie de fracture à chaque collision.

- Si votre objectif principal est de créer des matériaux ou des alliages nanostructurés : Privilégiez un temps de broyage plus long pour vous assurer que le cycle répété de fracture et de soudage à froid est pleinement établi, affinant la structure interne des grains.

- Si votre objectif principal est de prévenir la contamination du produit : Choisissez des médias de broyage et un pot fabriqués dans un matériau significativement plus dur que votre échantillon et chimiquement inerte.

En comprenant ces étapes comme un moyen de contrôler les forces mécaniques sous-jacentes, vous pouvez passer de la simple exécution d'une procédure à la conception intelligente d'un processus.

Tableau récapitulatif :

| Étape | Action clé | Objectif principal |

|---|---|---|

| 1. Sélection | Choisir le pot et les médias de broyage | Prévenir la contamination, adapter la dureté du matériau |

| 2. Chargement | Ajouter le matériau et les médias au pot | Optimiser le rapport médias/matériau pour un broyage efficace |

| 3. Fonctionnement | Faire fonctionner le broyeur à vitesse optimale | Générer des collisions à haute énergie pour la fracturation |

| 4. Extraction | Séparer la poudre des médias | Collecter le produit final en poudre fine |

Prêt à obtenir une réduction précise de la taille des particules dans votre laboratoire ? Le bon équipement de broyage à boulets est essentiel pour contrôler les forces mécaniques qui fracturent et affinent vos matériaux. Chez KINTEK, nous sommes spécialisés dans les broyeurs de laboratoire, les pots de broyage et les médias de haute qualité adaptés à votre application spécifique, que vous ayez besoin d'une réduction rapide de la taille, d'une nanostructuration ou d'un traitement sans contamination. Nos experts peuvent vous aider à sélectionner la configuration parfaite pour maximiser vos résultats. Contactez notre équipe dès aujourd'hui pour discuter de vos besoins en broyage à boulets et optimiser votre processus !

Guide Visuel

Produits associés

- Meuleuse planétaire à haute énergie pour laboratoire de type réservoir horizontal

- Mini broyeur planétaire de laboratoire pour broyage

- Petite machine de moulage par injection pour laboratoire

- Broyeur cryogénique à azote liquide Cryomill Pulvérisateur ultrafin à flux d'air

- Machine de Broyage de Plastiques Puissante

Les gens demandent aussi

- Quels sont les facteurs qui influencent le fonctionnement d'un broyeur à boulets ? Optimiser la granulométrie et l'efficacité

- Quelle taille de billes utiliser dans un broyeur à boulets ? Un guide pour optimiser l'efficacité du broyage

- Quel est le rôle principal d'un broyeur à billes agité dans la préparation de NiAl-Al2O3 ? Améliorez vos résultats d'alliage mécanique

- Quelles sont les exigences pour les bocaux de broyage à billes dans la synthèse de LiMOCl4 ? Assurer la sécurité et la pureté dans les réactions à haute pression

- Quelle est la fonction principale d'un broyeur planétaire dans la synthèse de poudres de nano-Mg2Si ? Maîtriser la synthèse à l'échelle nanométrique

- Quel est le rôle d'un broyeur planétaire à billes à haute énergie dans la préparation de l'alliage Al-4Cu ? Atteindre un affinement de grain de 30 nm

- Quelle est la fonction principale du processus de broyage à billes dans la préparation des électrodes SE-C ? Optimiser le transport ionique et électronique

- Quelles sont les principales tâches techniques d'un broyeur planétaire pour la synthèse de Na3SbS4 ? Optimisez votre production d'électrolytes