La contamination lors du broyage à billes est l'introduction involontaire de matériaux étrangers dans la poudre traitée. Cela se produit parce que le broyage à billes est un processus mécanique à haute énergie où des collisions répétées et forcées provoquent une usure microscopique de l'équipement de broyage lui-même. Par conséquent, des particules provenant du pot de broyage et des billes de broyage sont abrasées et se mélangent à votre échantillon.

Le point essentiel à retenir est que la contamination n'est pas une défaillance, mais une conséquence inhérente au processus de broyage à billes. L'objectif n'est pas d'atteindre une contamination nulle et impossible, mais de comprendre ses sources et de contrôler le processus pour la maintenir dans des limites acceptables pour les besoins de votre application spécifique.

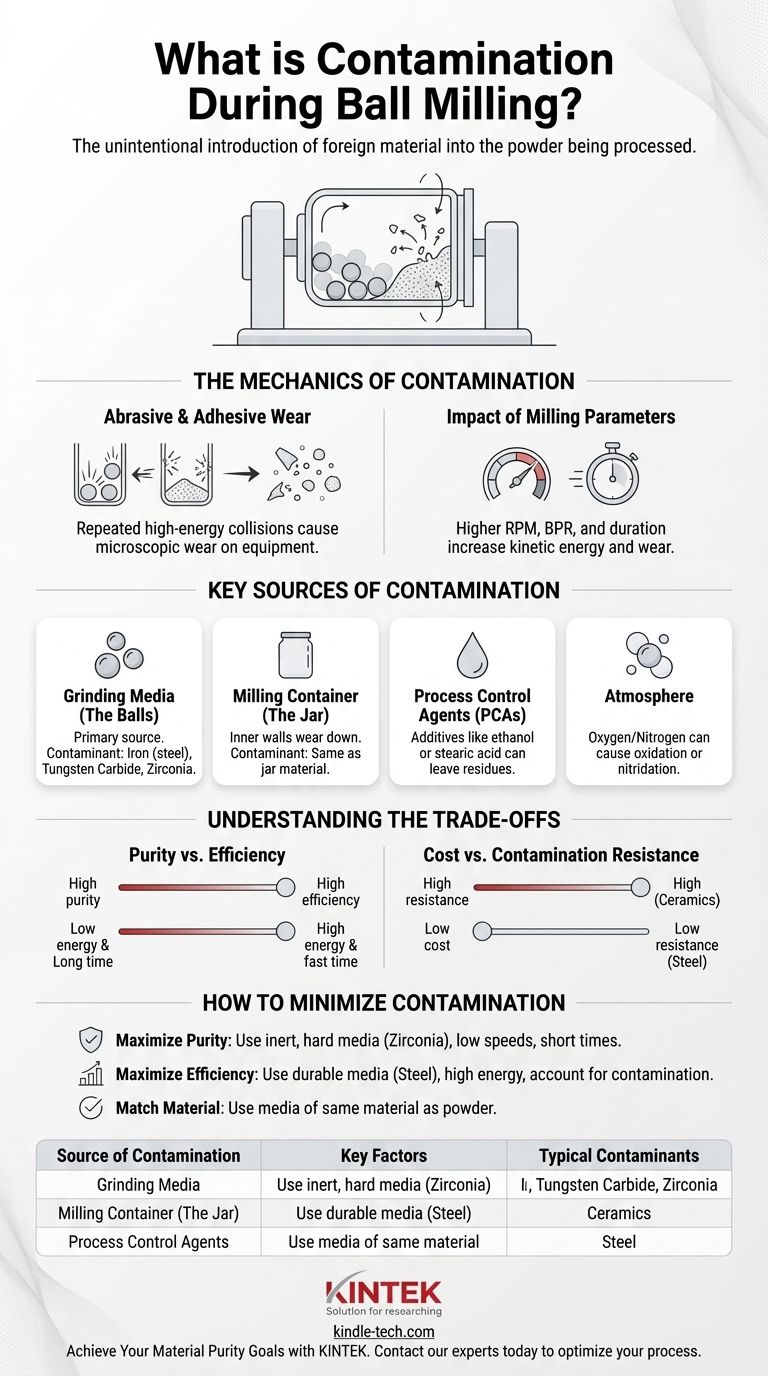

La mécanique de la contamination

Usure abrasive et adhésive

Le mécanisme fondamental de la contamination est l'usure mécanique. Lorsque les billes entrent en collision les unes avec les autres, avec la poudre et avec les parois du pot à grande vitesse, de minuscules fragments du matériau du pot et des billes sont ébréchés (abrasion) ou transférés (adhésion).

Ce processus est le résultat direct de l'énergie mécanique intense qu'un broyeur à billes imprime au système. Chaque impact est une occasion pour un morceau microscopique de votre équipement de faire partie de votre échantillon.

Le rôle de la dureté du matériau

Un principe fondamental de l'usure est que le matériau le plus tendre s'abrasera plus rapidement. Pour un broyage efficace, les médias de broyage et le pot doivent être nettement plus durs que le matériau broyé.

Si la poudre est plus dure que les billes en acier, par exemple, les billes s'useront rapidement, entraînant une contamination ferreuse importante dans la poudre finale.

L'impact des paramètres de broyage

Le taux de contamination est directement proportionnel à l'énergie du processus de broyage. Les paramètres agressifs conçus pour des résultats rapides augmenteront toujours la contamination.

Les facteurs clés comprennent la vitesse de broyage (RPM), le rapport poids billes/poudre (BPR) et la durée du broyage. Des vitesses plus élevées, un BPR plus grand et des durées plus longues augmentent tous l'énergie cinétique et le nombre de collisions, accélérant l'usure de l'équipement.

Sources clés de contamination

Médias de broyage (les billes)

Les billes de broyage sont souvent la source de contamination la plus importante en raison de leur grande surface et de leur impact direct et constant avec la poudre.

Le matériau des billes — qu'il s'agisse d'acier trempé, de carbure de tungstène, de zircone ou d'agate — sera le principal contaminant trouvé dans votre échantillon. Par exemple, l'utilisation de billes en acier introduira du fer.

Récipient de broyage (le pot)

Les parois internes du pot de broyage sont soumises aux mêmes forces abrasives que les billes. Le matériau du pot s'usera également inévitablement et se mélangera à votre poudre.

C'est pourquoi le choix d'un pot et de billes fabriqués dans le même matériau est une stratégie courante pour limiter les types de contaminants, même si cela ne peut pas éliminer la contamination elle-même.

Agents de contrôle des procédés (ACP)

Dans certains cas, de petites quantités de liquides (comme l'éthanol) ou de solides (comme l'acide stéarique) sont ajoutées comme ACP pour empêcher la poudre de se souder à froid à l'équipement.

Bien que souvent intentionnels, ces agents peuvent laisser des résidus ou réagir avec la poudre, agissant comme une autre forme de contamination du processus s'ils ne sont pas entièrement éliminés ou pris en compte.

Atmosphère

Si le processus n'est pas effectué sous vide ou sous un gaz inerte (comme l'argon), l'atmosphère à l'intérieur du pot peut contaminer l'échantillon. La haute énergie peut induire des réactions avec l'oxygène (oxydation) ou l'azote (nitruration), modifiant la composition chimique de votre matériau.

Comprendre les compromis

Pureté contre efficacité

C'est le conflit central du broyage à billes. Le broyage à haute énergie (RPM élevé, BPR élevé) permet une réduction plus rapide de la taille des particules ou un alliage, mais garantit des taux de contamination plus élevés.

Inversement, le broyage à basse énergie préserve la pureté du matériau, mais nécessite des temps de traitement beaucoup plus longs, rendant parfois un processus impraticable.

Coût contre résistance à la contamination

Les matériaux les plus résistants à l'usure sont souvent les plus chers. L'acier trempé est un choix rentable et courant, mais il contribue à la contamination ferreuse.

Les médias de haute pureté et résistants à l'usure comme le nitrure de silicium ou la zircone sont excellents pour minimiser la contamination, mais ils représentent une prime significative qui peut ne pas être justifiable pour toutes les applications.

Le niveau de contamination « acceptable »

La « contamination zéro » est un idéal théorique, pas une réalité pratique. La question essentielle est de savoir quel niveau de contamination votre application finale peut tolérer.

Une petite quantité de fer provenant de médias en acier pourrait être parfaitement acceptable pour produire un alliage d'acier structurel. Cependant, ce même niveau de fer serait un point de défaillance critique dans une céramique de haute pureté destinée à un usage électronique ou biomédical.

Comment minimiser la contamination dans votre processus

Le choix d'une stratégie nécessite de définir votre objectif principal. La bonne approche est toujours un compromis délibéré entre la pureté, la vitesse et le coût.

- Si votre objectif principal est de maximiser la pureté du matériau : Utilisez des médias de broyage et un pot fabriqués à partir d'un matériau exceptionnellement dur et inerte (par exemple, zircone, nitrure de silicium) et faites fonctionner le broyeur à des vitesses plus basses pendant des durées plus courtes.

- Si votre objectif principal est le traitement rapide et l'efficacité : Utilisez des médias durables et rentables comme l'acier trempé avec des paramètres à haute énergie, mais soyez prêt à tenir compte analytiquement de la contamination résultante dans la composition finale de votre matériau.

- Si vous broyez une poudre chimiquement similaire aux médias : Envisagez d'utiliser des médias du même matériau (par exemple, broyer de la poudre de silicium avec des médias en nitrure de silicium) afin que toute contamination n'introduise pas un élément étranger.

En traitant la contamination comme une variable de processus contrôlable, vous pouvez optimiser stratégiquement vos résultats de broyage à billes pour répondre à des spécifications matérielles précises.

Tableau récapitulatif :

| Source de contamination | Facteurs contributifs clés | Contaminants typiques |

|---|---|---|

| Billes de broyage | Dureté du matériau, rapport billes/poudre, vitesse/durée de broyage | Fer (acier), Carbure de tungstène, Zircone |

| Pot de broyage | Dureté du matériau, abrasion de la paroi du pot, durée du broyage | Même que le matériau du pot (ex. : Acier, Zircone) |

| Agents de contrôle des procédés (ACP) | Type et quantité d'ACP utilisé (ex. : éthanol, acide stéarique) | Résidus organiques, sous-produits de réaction |

| Atmosphère | Présence d'oxygène/azote (si non inerte/vide) | Oxydes, nitrures |

Atteignez vos objectifs de pureté des matériaux avec KINTEK

Le contrôle de la contamination est essentiel pour un traitement des matériaux réussi. Que vous ayez besoin de céramiques de haute pureté pour l'électronique ou d'une production d'alliages efficace, le bon équipement de laboratoire fait toute la différence.

KINTEK se spécialise dans la fourniture de pots de broyage et de médias de broyage de haute qualité et résistants à l'usure (tels que la zircone, le carbure de tungstène et l'agate) conçus pour minimiser la contamination. Nous aidons les laboratoires à équilibrer la pureté, l'efficacité et le coût.

Laissez-nous vous aider à optimiser votre processus de broyage à billes. Contactez nos experts dès aujourd'hui pour discuter de votre application spécifique et trouver la solution parfaite pour les besoins de votre laboratoire.

Guide Visuel

Produits associés

- Mini broyeur planétaire de laboratoire pour broyage

- Meuleuse planétaire à haute énergie pour laboratoire de type réservoir horizontal

- Meuleuse à billes planétaire omnidirectionnelle à haute énergie pour laboratoire

- Meuleuse planétaire à billes haute énergie omnidirectionnelle pour laboratoire

- Petite machine de moulage par injection pour laboratoire

Les gens demandent aussi

- Comment les broyeurs à billes planétaires sont-ils utilisés pour les électrolytes Li2ZrCl6 ? Obtenir des phases métastables à haute conductivité

- Quel est le rôle spécifique d'un broyeur planétaire à billes dans la préparation des électrolytes sulfurés LPS ? Libérez une conductivité supérieure

- Quel est le rôle d'un broyeur à billes planétaire dans les batteries à état solide à base de sulfures ? Ingénierie de cathodes haute performance

- Quel rôle joue un broyeur planétaire à boulets dans la SHS ? Optimiser l'activation des poudres pour une synthèse d'alliages supérieure

- Quelle est la fonction d'un broyeur planétaire à billes dans la préparation de Li7P2S8I ? Maîtriser la synthèse mécanochimique à haute énergie