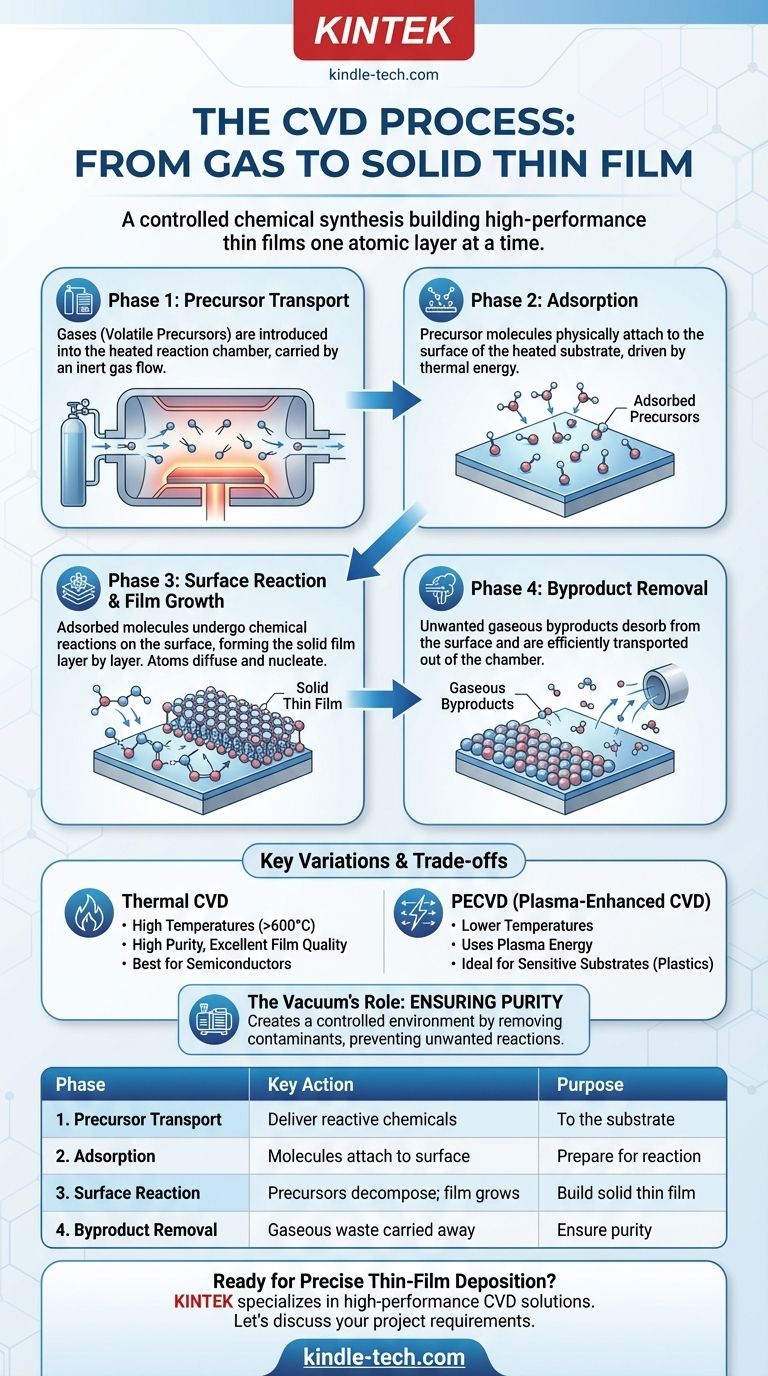

À la base, le dépôt chimique en phase vapeur (CVD) est un processus sophistiqué qui transforme des gaz en une couche mince solide et haute performance sur un substrat. Il implique l'introduction de gaz précurseurs réactifs dans une chambre où ils se décomposent et réagissent sur une surface chauffée, construisant le matériau souhaité couche atomique par couche atomique. Les étapes fondamentales comprennent le transport de ces gaz vers le substrat, leur réaction chimique à la surface pour former un solide, et l'élimination des sous-produits gazeux.

L'idée cruciale est que le CVD n'est pas simplement une technique de revêtement ; c'est une synthèse chimique contrôlée qui se produit directement sur une surface. Comprendre la séquence des événements — de l'apport de gaz à la réaction de surface et à l'élimination des sous-produits — est essentiel pour contrôler les propriétés du matériau final.

Décomposition du processus CVD

L'ensemble du processus peut être décomposé en quatre phases distinctes, chacune étant essentielle pour obtenir une couche de haute qualité et uniforme. Cette séquence représente le parcours d'une molécule précurseur d'un gaz à une structure solide.

Phase 1 : Introduction et transport des précurseurs

Le processus commence par l'apport de gaz réactifs, appelés précurseurs, dans une chambre de réaction.

Ces précurseurs sont des composés volatils contenant les éléments que vous souhaitez déposer. Ils sont transportés vers le substrat cible, généralement portés par un flux de gaz inerte.

Phase 2 : Adsorption sur le substrat

Une fois que les gaz précurseurs atteignent le substrat, ils s'attachent physiquement à sa surface dans un processus appelé adsorption.

Le substrat lui-même est chauffé à une température spécifique, fournissant l'énergie thermique nécessaire pour piloter les réactions à venir. Cette étape consiste simplement à faire en sorte que les molécules réactives « atterrissent et adhèrent » à la surface.

Phase 3 : La réaction de surface et la croissance de la couche

C'est le cœur du processus CVD, où se produit la transformation chimique. Les molécules précurseurs adsorbées absorbent l'énergie de la surface chauffée et subissent des réactions chimiques.

Ces réactions décomposent les précurseurs, permettant aux atomes souhaités de se lier à la surface du substrat. Les atomes diffusent ensuite (se déplacent à travers la surface) pour trouver des emplacements énergétiquement favorables, formant des structures cristallines stables dans une étape appelée nucléation. Ce processus se répète, faisant croître la couche mince couche par couche.

Phase 4 : Désorption et élimination des sous-produits

Les réactions chimiques qui forment la couche solide créent également des sous-produits gazeux indésirables.

Ces molécules de sous-produits doivent se désorber (se détacher) de la surface du substrat et être transportées hors de la chambre de réaction par le flux de gaz. Une élimination efficace est essentielle pour empêcher ces sous-produits de contaminer la couche en croissance.

Comprendre les variations clés et les compromis

Le processus « standard » décrit ci-dessus est connu sous le nom de CVD thermique, mais plusieurs variations existent pour répondre à différents besoins. Le compromis principal concerne souvent la température de dépôt par rapport à la qualité de la couche.

CVD thermique contre CVD assistée par plasma (PECVD)

Le CVD thermique repose uniquement sur des températures élevées (souvent >600°C) pour fournir l'énergie nécessaire à la réaction chimique. Cela produit des couches très pures et de haute qualité, mais peut endommager les substrats sensibles à la température comme les plastiques ou certains composants électroniques.

Le CVD assisté par plasma (PECVD) utilise un champ électrique pour générer un plasma (un gaz ionisé). Ce plasma très énergétique peut décomposer les gaz précurseurs à des températures beaucoup plus basses, ce qui le rend idéal pour le dépôt sur des matériaux sensibles.

Le rôle critique du vide

Une idée fausse courante est que le vide « attire » les produits chimiques sur la pièce à usiner. En réalité, l'objectif principal du vide est d'assurer la pureté.

En éliminant l'air et les autres contaminants de la chambre, vous créez un environnement contrôlé où seuls les gaz précurseurs prévus peuvent réagir. Cela empêche la formation d'oxydes ou de nitrures indésirables dans la couche finale.

Application à votre projet

La bonne méthode de CVD dépend entièrement du matériau que vous déposez et du substrat que vous utilisez.

- Si votre objectif principal est d'obtenir des couches cristallines de haute pureté (par exemple, pour les semi-conducteurs) : Le CVD thermique est souvent le meilleur choix en raison de l'excellente qualité de la couche obtenue à haute température.

- Si votre objectif principal est de déposer sur des matériaux sensibles à la température (par exemple, des polymères ou des composants électroniques assemblés) : Le PECVD est l'approche nécessaire, car il permet une croissance de couche de qualité à des températures nettement inférieures.

- Si votre objectif principal est de faire croître des couches complexes à plusieurs éléments (par exemple, semi-conducteurs avancés ou LED) : Une technique spécialisée comme le CVD organométallique (MOCVD) est utilisée, qui offre un contrôle précis de la composition.

En fin de compte, maîtriser le CVD consiste à contrôler précisément cette séquence d'événements chimiques pour construire des matériaux à partir de l'atome.

Tableau récapitulatif :

| Phase | Action clé | Objectif |

|---|---|---|

| 1. Transport des précurseurs | Les gaz sont introduits dans la chambre | Livrer les produits chimiques réactifs au substrat |

| 2. Adsorption | Les molécules s'attachent à la surface chauffée | Préparer la réaction chimique |

| 3. Réaction de surface | Les précurseurs se décomposent ; la couche croît couche par couche | Construire la couche mince solide |

| 4. Élimination des sous-produits | Les déchets gazeux sont évacués | Assurer la pureté et la qualité de la couche |

Prêt à obtenir un dépôt de couche mince précis pour votre laboratoire ?

KINTEK est spécialisé dans les équipements de laboratoire haute performance et les consommables pour les processus avancés tels que le CVD. Que vous ayez besoin d'un système CVD thermique robuste pour des couches de haute pureté ou d'une solution PECVD polyvalente pour des substrats sensibles à la température, notre expertise garantit que vous obtenez l'outil adapté à vos besoins de recherche ou de production.

Discutons des exigences de votre projet. Contactez nos experts dès aujourd'hui pour trouver la solution CVD parfaite pour votre laboratoire.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de dépôt chimique en phase vapeur CVD Four tubulaire PECVD à chambre coulissante avec gazéifieur de liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quels sont les différents types de couches minces ? Un guide sur la fonction, les matériaux et les méthodes de dépôt

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses

- Quel est le processus de la CVD assistée par plasma (PECVD) dans les semi-conducteurs ? Permettre le dépôt de couches minces à basse température

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?