À la base, le dépôt physique en phase vapeur (PVD) est un processus de dépôt sous vide en plusieurs étapes. Il implique trois phases physiques primaires : la vaporisation d'un matériau source solide, le transport de cette vapeur à travers un environnement sous vide, et sa condensation sur un composant cible pour former un film mince de haute performance. L'ensemble du processus est méticuleusement contrôlé pour atteindre des propriétés matérielles spécifiques.

L'essentiel à retenir est qu'un revêtement PVD réussi ne se limite pas au dépôt lui-même. C'est un processus complet où le prétraitement et le nettoyage du substrat sont tout aussi cruciaux que l'environnement sous vide et la méthode de dépôt physique utilisée.

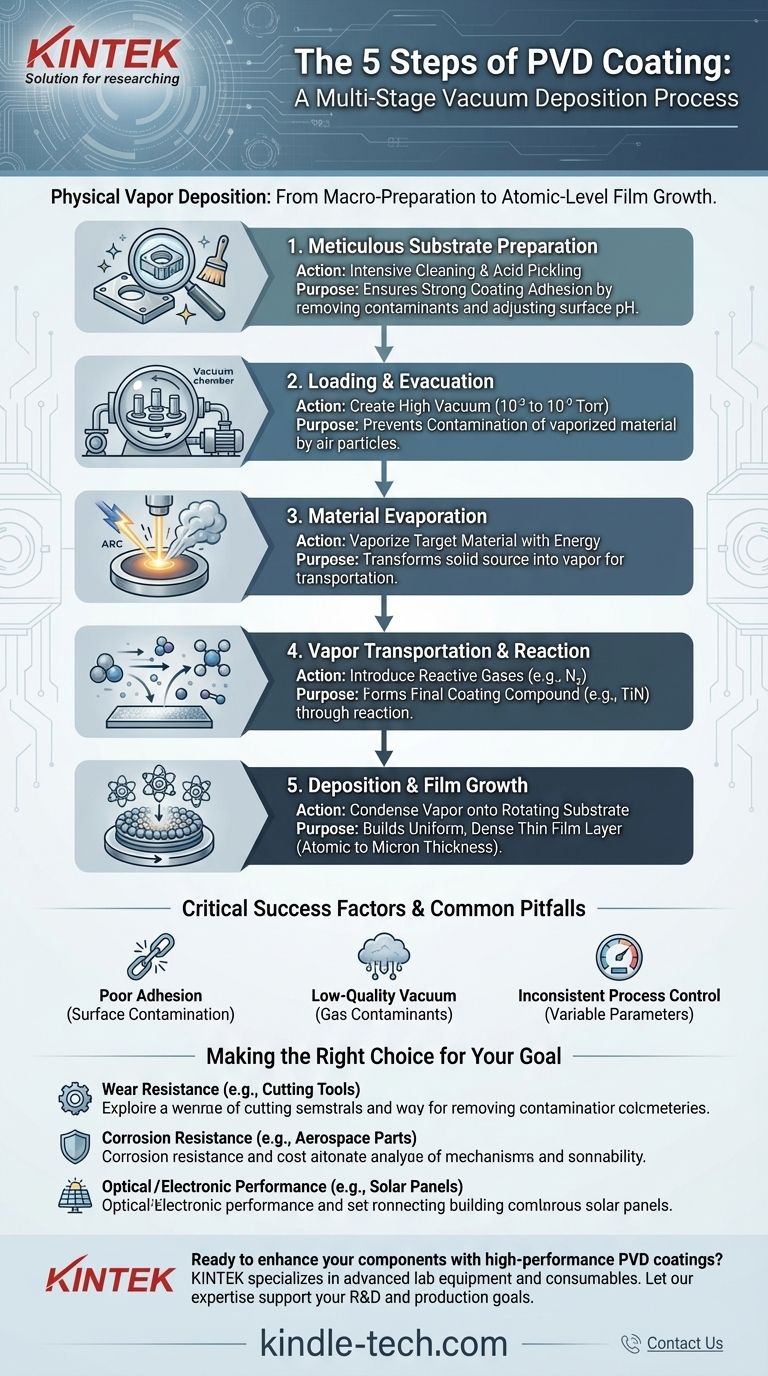

Le processus PVD : une analyse étape par étape

Pour comprendre comment un revêtement PVD durable et de haute qualité est formé, il est essentiel de le considérer comme une séquence d'étapes contrôlées, chacune ayant un but distinct. Le processus passe de la préparation macroscopique à la croissance du film au niveau atomique.

Étape 1 : Préparation méticuleuse du substrat

Avant tout revêtement, la surface du composant doit être parfaitement préparée. C'est sans doute l'étape la plus critique pour garantir que le revêtement final adhérera correctement.

Cette étape implique un nettoyage intensif pour éliminer tout contaminant de surface comme les huiles, les cires, les graisses ou les encres de gravure.

Après le nettoyage, un processus comme le décapage à l'acide peut être utilisé. Cela ajuste le pH de la surface et crée un environnement idéal pour que le revêtement se lie au substrat.

Étape 2 : Chargement et évacuation

Une fois nettoyés, les composants (désormais appelés substrats) sont soigneusement chargés dans la chambre à vide PVD. Ils sont généralement placés sur des fixations rotatives pour assurer un revêtement uniforme.

La chambre est ensuite scellée, et une série de pompes évacue l'air, créant un vide à très basse pression (généralement 10⁻³ à 10⁻⁹ Torr). Ce vide est essentiel pour empêcher le matériau de revêtement vaporisé de réagir avec les particules dans l'air.

Étape 3 : Évaporation du matériau

C'est l'étape où le processus PVD commence véritablement. Un matériau source de haute pureté, appelé la cible, est bombardé d'énergie à l'intérieur de la chambre.

Cette énergie, souvent sous la forme d'un arc électrique ou d'un faisceau d'ions, déloge les atomes de la cible, transformant le matériau solide en vapeur.

Étape 4 : Transport et réaction de la vapeur

Les atomes vaporisés se déplacent en ligne droite à travers la chambre à vide vers le substrat.

Pendant ce transport, des gaz réactifs comme l'azote ou l'oxygène peuvent être introduits dans la chambre. Cela permet à la vapeur métallique de réagir et de former de nouveaux composés, tels que des nitrures ou des oxydes métalliques, qui deviendront le matériau de revêtement final.

Étape 5 : Dépôt et croissance du film

Lorsque les atomes vaporisés atteignent le substrat, ils se condensent à la surface. C'est l'étape du dépôt.

Le revêtement s'accumule couche par couche, commençant par des sites de nucléation et se développant en un film mince et dense. L'épaisseur peut varier de quelques atomes à plusieurs microns.

Pour assurer un revêtement uniforme sur des géométries complexes, le substrat est souvent tourné à une vitesse constante tout au long de cette dernière étape.

Pièges courants et facteurs de succès critiques

La qualité d'un revêtement PVD est très sensible aux variables du processus. Une défaillance dans un seul domaine peut compromettre le résultat entier.

L'impact de la contamination de surface

La cause la plus fréquente de défaillance du revêtement est une mauvaise adhérence. Si l'étape initiale de nettoyage et de préparation est insuffisante, le revêtement ne formera pas une liaison solide et peut se décoller ou s'écailler.

La nécessité d'un vide de haute qualité

Si le vide n'est pas suffisamment bas, des gaz résiduels (comme l'oxygène ou la vapeur d'eau) resteront dans la chambre. Ces contaminants peuvent être incorporés dans le film en croissance, créant des défauts et compromettant sa densité, sa dureté et sa résistance à la corrosion.

Le rôle du contrôle du processus

Le taux de dépôt, la température de la chambre et la pression des gaz réactifs doivent être précisément surveillés et contrôlés. Des paramètres incohérents conduisent à un film avec une mauvaise intégrité structurelle et des performances imprévisibles.

Faire le bon choix pour votre objectif

Le processus PVD est adapté pour atteindre des résultats spécifiques. Comprendre votre objectif principal aide à se concentrer sur les aspects les plus critiques du processus.

- Si votre objectif principal est la résistance à l'usure (par exemple, outils de coupe) : La clé est de former un revêtement dur et dense comme le nitrure de titane (TiN) par l'introduction précise de gaz azoté.

- Si votre objectif principal est la résistance à la corrosion (par exemple, pièces aérospatiales) : L'objectif est un film non poreux et entièrement formé, ce qui exige une propreté de surface exceptionnelle et un vide de haute qualité pour prévenir les défauts.

- Si votre objectif principal est la performance optique ou électronique (par exemple, panneaux solaires) : Le succès dépend d'une pureté matérielle extrême et d'un contrôle précis de l'épaisseur du film, souvent surveillé en temps réel.

En fin de compte, le PVD est un processus d'ingénierie à l'échelle atomique, capable de créer des surfaces d'une performance exceptionnellement élevée lorsque chaque étape est exécutée avec précision.

Tableau récapitulatif :

| Étape | Action clé | Objectif |

|---|---|---|

| 1. Préparation du substrat | Nettoyage intensif et décapage à l'acide | Assure une forte adhérence du revêtement |

| 2. Chargement et évacuation | Créer un vide poussé dans la chambre | Prévient la contamination pendant le dépôt |

| 3. Évaporation du matériau | Vaporiser le matériau cible avec de l'énergie | Crée de la vapeur pour le transport |

| 4. Transport et réaction de la vapeur | Introduire des gaz réactifs (par exemple, N₂) | Forme le composé de revêtement final (par exemple, TiN) |

| 5. Dépôt et croissance du film | Condenser la vapeur sur le substrat rotatif | Construit une couche de film mince uniforme et dense |

Prêt à améliorer vos composants avec des revêtements PVD haute performance ? KINTEK est spécialisé dans les équipements de laboratoire avancés et les consommables pour des processus PVD précis, aidant les laboratoires à atteindre une résistance à l'usure, une protection contre la corrosion et des performances optiques supérieures. Laissez notre expertise soutenir vos objectifs de R&D et de production — contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques en matière de revêtement !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma rotatif incliné, four tubulaire

- Four à presse à chaud sous vide pour stratification et chauffage

- Machine de coulée de film étirable en PVC plastique de laboratoire pour tests de film

- Presse à chaud sous vide automatique à écran tactile

- Machine d'extrusion de film soufflé de laboratoire à co-extrusion trois couches

Les gens demandent aussi

- Comment fonctionne une machine de pulvérisation cathodique ? Atteignez une précision au niveau atomique pour vos revêtements

- Qu'est-ce que le dépôt en chimie environnementale ? Comprendre comment la pollution atmosphérique nuit aux écosystèmes

- Combien de types de pulvérisation cathodique existe-t-il ? Un guide sur les techniques DC, RF et avancées

- Que signifie le dépôt par pulvérisation PVD ? Un guide pour le dépôt de couches minces haute performance

- Qu'est-ce qu'une machine de pulvérisation cathodique magnétron ? Dépôt de couches minces de précision pour les matériaux avancés