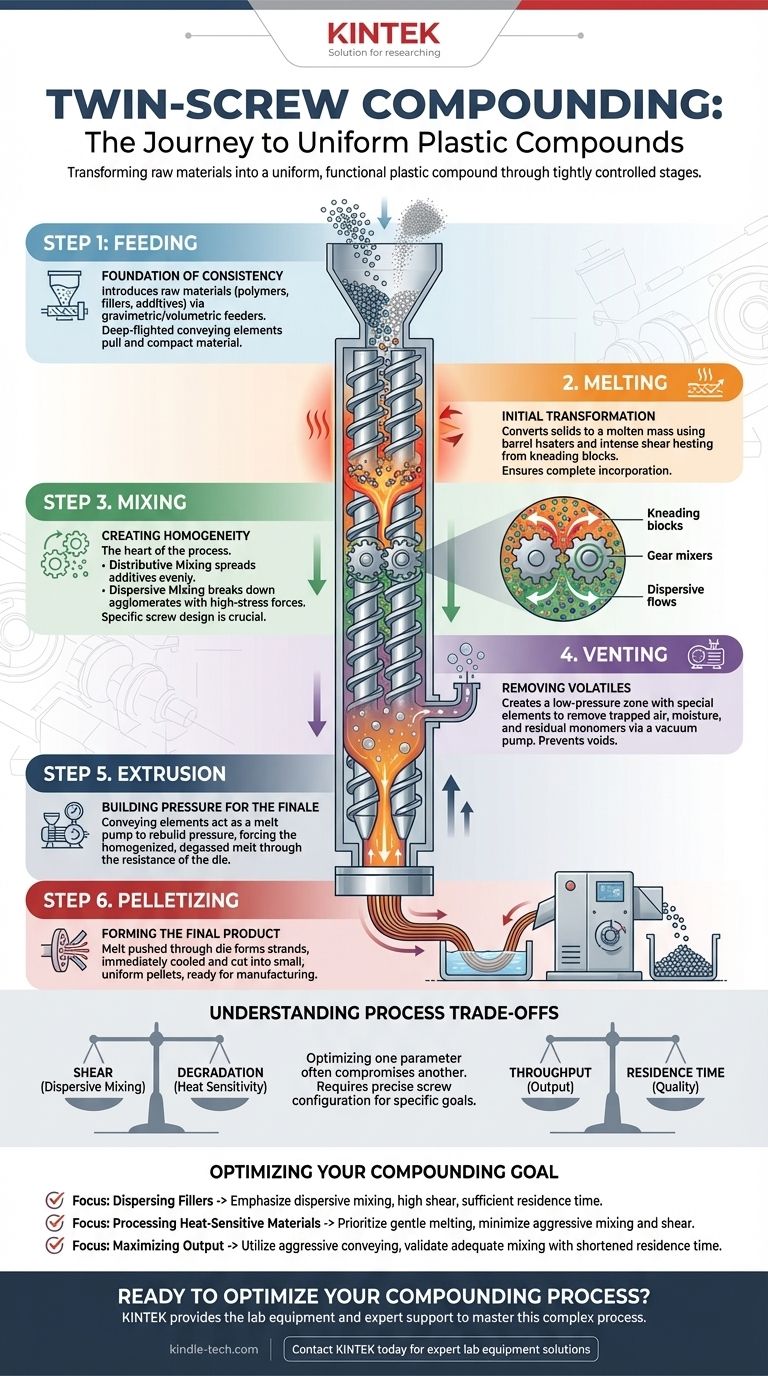

Dans le compoundage bi-vis, les matières premières sont transformées en un compound plastique uniforme et fonctionnel à travers une série d'étapes étroitement contrôlées. Les étapes fondamentales sont l'alimentation, la fusion, le transport, le mélange, le dégazage et enfin, l'extrusion du produit homogénéisé. Chaque étape se déroule dans une zone spécifique du fourreau de l'extrudeuse, dictée par la conception des éléments de vis rotatifs.

À la base, le compoundage bi-vis n'est pas seulement un mélange ; c'est un processus thermodynamique et mécanique hautement sophistiqué. Il utilise des éléments de vis configurés avec précision pour contrôler la transformation des intrants bruts en un matériau final doté de propriétés spécifiques et reproductibles.

Un voyage à travers le fourreau de l'extrudeuse

Le processus de compoundage peut être visualisé comme un voyage que les matières premières effectuent de la trémie à la filière. Chaque section des vis jumelles est conçue pour effectuer une tâche spécifique afin de faire progresser cette transformation.

Étape 1 : Alimentation - La base de la cohérence

Le processus commence par l'introduction des matières premières — polymères, charges et additifs — dans la gorge d'alimentation de l'extrudeuse. Cela se fait généralement avec un alimentateur gravimétrique, qui dose les matériaux en poids pour une précision maximale, ou un alimentateur volumétrique, qui dose en volume.

Un débit d'alimentation constant et régulier est non négociable pour produire un compound de qualité. Les premiers éléments de vis sont conçus comme des sections de transport à pas profonds qui tirent le matériau de la gorge d'alimentation et commencent à le compacter.

Étape 2 : Fusion - La transformation initiale

Une fois transporté vers l'avant, le matériau entre dans la zone de fusion. La fusion est réalisée par deux mécanismes principaux : la conduction thermique des parois chauffées du fourreau et, plus important encore, le chauffage par cisaillement généré par l'action mécanique des vis.

Des blocs de malaxage ou d'autres éléments spécialisés créent des forces de cisaillement intenses, convertissant rapidement les granulés ou la poudre de polymère solide en un état fondu. Cette étape est essentielle pour garantir que tous les composants sont incorporés dans une masse fondue unique.

Étape 3 : Mélange - Création de l'homogénéité

C'est le cœur du processus de compoundage. Après la fusion, le matériau est soumis à un mélange intense pour assurer une distribution uniforme de tous les ingrédients. Il existe deux types de mélange :

- Mélange distributif : Ce processus répartit uniformément les particules d'additif dans la matrice polymère, comme remuer du sucre dans de l'eau. Il garantit l'absence de zones riches en additifs ou riches en polymères.

- Mélange dispersif : Ce processus applique des forces de contrainte élevées pour briser les agglomérats (grumeaux) d'additifs, tels que les pigments ou les charges, en leurs particules primaires. Les blocs de malaxage à faibles jeux sont excellents pour la dispersion.

Le choix et la séquence des éléments de mélange dans la conception de la vis déterminent la qualité finale du compound.

Étape 4 : Dégazage - Élimination des substances volatiles indésirables

De nombreux processus de compoundage nécessitent une étape de dégazage ou de dévolatilisation. Cette section de l'extrudeuse est conçue avec des éléments de vis spéciaux qui créent une zone de basse pression.

Cette chute de pression permet aux substances volatiles indésirables — telles que l'air emprisonné, l'humidité ou les monomères résiduels — d'être extraites du flux de matière fondue par une pompe à vide. Cette étape est essentielle pour prévenir les vides dans le produit final et améliorer les propriétés du matériau.

Étape 5 : Extrusion - Accumulation de pression pour le final

Après la zone de dégazage à basse pression, les vis doivent à nouveau accumuler de la pression dans la masse fondue. Ceci est accompli avec un ensemble final d'éléments de transport qui agissent comme une pompe à matière fondue.

Cette pression est nécessaire pour forcer le polymère fondu homogénéisé et dégazé à travers la résistance du composant final : la filière.

Étape 6 : Granulation - Formation du produit final

La dernière étape est l'extrusion, où la masse fondue sous pression est poussée à travers une filière, qui contient un ou plusieurs petits orifices. Cela forme des brins continus de plastique, souvent appelés "spaghetti".

Ces brins sont immédiatement refroidis, généralement dans un bain d'eau ou avec un jet d'eau, puis coupés en petits granulés par un ensemble de couteaux rotatifs. Ces granulés sont le produit final vendable, prêt à être utilisé dans des processus de fabrication ultérieurs comme le moulage par injection ou l'extrusion de profilés.

Comprendre les compromis

Le processus de compoundage est un équilibre constant. L'optimisation d'un paramètre signifie souvent un compromis sur un autre.

Cisaillement vs. Dégradation

Les forces de cisaillement élevées sont excellentes pour le mélange dispersif, mais elles génèrent également une chaleur importante. Pour les polymères sensibles à la chaleur ou au cisaillement, un cisaillement excessif peut provoquer une scission de chaîne et dégrader le poids moléculaire et les propriétés physiques du matériau.

Débit vs. Temps de séjour

L'augmentation de la vitesse de la vis augmentera la production de la machine (débit). Cependant, cela réduit également le temps de séjour — le temps que le matériau passe à l'intérieur de l'extrudeuse. Des temps de séjour plus courts peuvent entraîner une fusion incomplète, un mauvais mélange ou un dégazage insuffisant, compromettant la qualité du produit.

L'importance de la configuration des vis

Il n'existe pas de conception de vis "correcte" unique. L'agencement, le type et la longueur de chaque élément (transport, malaxage, mélange) sont hautement personnalisés pour une formulation spécifique et un résultat souhaité. Une conception optimisée pour disperser le noir de carbone sera fondamentalement différente de celle conçue pour mélanger délicatement un biopolymère sensible au cisaillement.

Appliquer ces connaissances à votre objectif de compoundage

Votre objectif spécifique dicte la manière dont vous devez prioriser et configurer ces étapes.

- Si votre objectif principal est de disperser des charges difficiles : Votre processus doit mettre l'accent sur l'étape de mélange dispersif avec des blocs de malaxage à cisaillement élevé et assurer un temps de séjour suffisant.

- Si votre objectif principal est de traiter des matériaux sensibles à la chaleur : La conception de votre vis doit privilégier une fusion et un transport doux, en utilisant des éléments de mélange moins agressifs pour minimiser le chauffage par cisaillement et prévenir la dégradation.

- Si votre objectif principal est de maximiser le débit : Vous utiliserez des éléments de transport agressifs et des vitesses de vis plus élevées, mais vous devrez valider que le temps de séjour raccourci permet toujours un mélange et un dévolatilisation adéquats pour répondre aux normes de qualité.

Comprendre ces étapes individuelles vous transforme d'opérateur de machine en ingénieur de processus, vous permettant de résoudre les problèmes et de contrôler véritablement les propriétés finales de votre matériau.

Tableau récapitulatif :

| Étape | Fonction clé | Équipement/Élément clé |

|---|---|---|

| 1. Alimentation | Introduire les matières premières (polymère, charges, additifs) | Alimentateur gravimétrique/volumétrique, Éléments de vis de transport |

| 2. Fusion | Transformer les solides en une masse fondue par la chaleur et le cisaillement | Chauffe-fourreaux, Blocs de malaxage |

| 3. Mélange | Distribuer et disperser les additifs uniformément pour l'homogénéité | Blocs de malaxage, Éléments de mélange |

| 4. Dégazage | Éliminer les substances volatiles indésirables (air, humidité) | Orifice de dégazage, Pompe à vide |

| 5. Extrusion | Accumuler la pression pour pousser la masse fondue à travers la filière | Éléments de vis de transport |

| 6. Granulation | Former et couper la masse fondue en granulés uniformes | Filière, Bain d'eau, Granulateur |

Prêt à optimiser votre processus de compoundage et à obtenir des propriétés matérielles supérieures ?

Le contrôle précis offert par le compoundage bi-vis est essentiel pour développer des compounds plastiques haute performance. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et d'un soutien expert dont vous avez besoin pour maîtriser ce processus complexe.

Que vous dispersiez des charges difficiles, travailliez avec des polymères sensibles à la chaleur ou visiez à maximiser le débit, nos solutions sont adaptées pour répondre à vos défis spécifiques en laboratoire. Laissez-nous vous aider à configurer le bon équipement et les bons processus pour garantir des résultats cohérents et de haute qualité.

Contactez KINTEK dès aujourd'hui pour discuter de vos objectifs de compoundage et découvrir comment notre expertise en équipement de laboratoire peut vous aider à réussir.

Guide Visuel

Produits associés

- Mélangeur rotatif à disque de laboratoire pour un mélange et une homogénéisation efficaces des échantillons

- Outils de coupe professionnels pour diaphragme en tissu de papier carbone, feuille de cuivre, aluminium et plus encore

- Homogénéisateur à cisaillement élevé pour applications pharmaceutiques et cosmétiques

- Mélangeur interne de laboratoire pour caoutchouc, machine à pétrir pour le mélange et le pétrissage

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

Les gens demandent aussi

- Qu'est-ce qu'un laminoir à deux cylindres ? Maîtriser le mélange et le test précis des matériaux

- Quel est le rôle de l'équipement de mélange à chaud à haute vitesse ? Clé pour la synthèse des élastomères thermoplastiques RPE/CSPE

- Combien existe-t-il de types de laminoirs ? Un guide des configurations de cylindres et des capacités

- Quel est le processus de fabrication des feuilles de caoutchouc ? Du caoutchouc brut à la performance technique

- Qu'est-ce qu'une calandreuse ? Transformer les surfaces des matériaux avec précision

- Qu'est-ce qu'un laminoir à vitesse différentielle à deux cylindres ? Obtenez un mélange et une dispersion de polymères supérieurs

- Quels sont les inconvénients de la double vis ? Coût et complexité plus élevés par rapport à la vis simple

- Quel est l'inconvénient d'un laminoir à deux cylindres ? Réduction d'épaisseur limitée due à l'aplatissement des cylindres