À la base, la pulvérisation cathodique est un processus physique de dépôt de films minces sous vide. Elle implique l'utilisation d'ions énergisés provenant d'un gaz inerte, généralement l'argon, pour bombarder physiquement un matériau source (la "cible"). Cette collision éjecte des atomes de la cible, qui voyagent ensuite à travers le vide et se condensent sur un substrat, formant une couche mince très uniforme et contrôlée.

La pulvérisation cathodique est mieux comprise comme un jeu de billard à l'échelle atomique. Le processus utilise des ions de haute énergie comme "boules de choc" pour déloger des atomes d'un matériau source, qui se déposent ensuite sur un composant pour former un revêtement précis et de haute qualité.

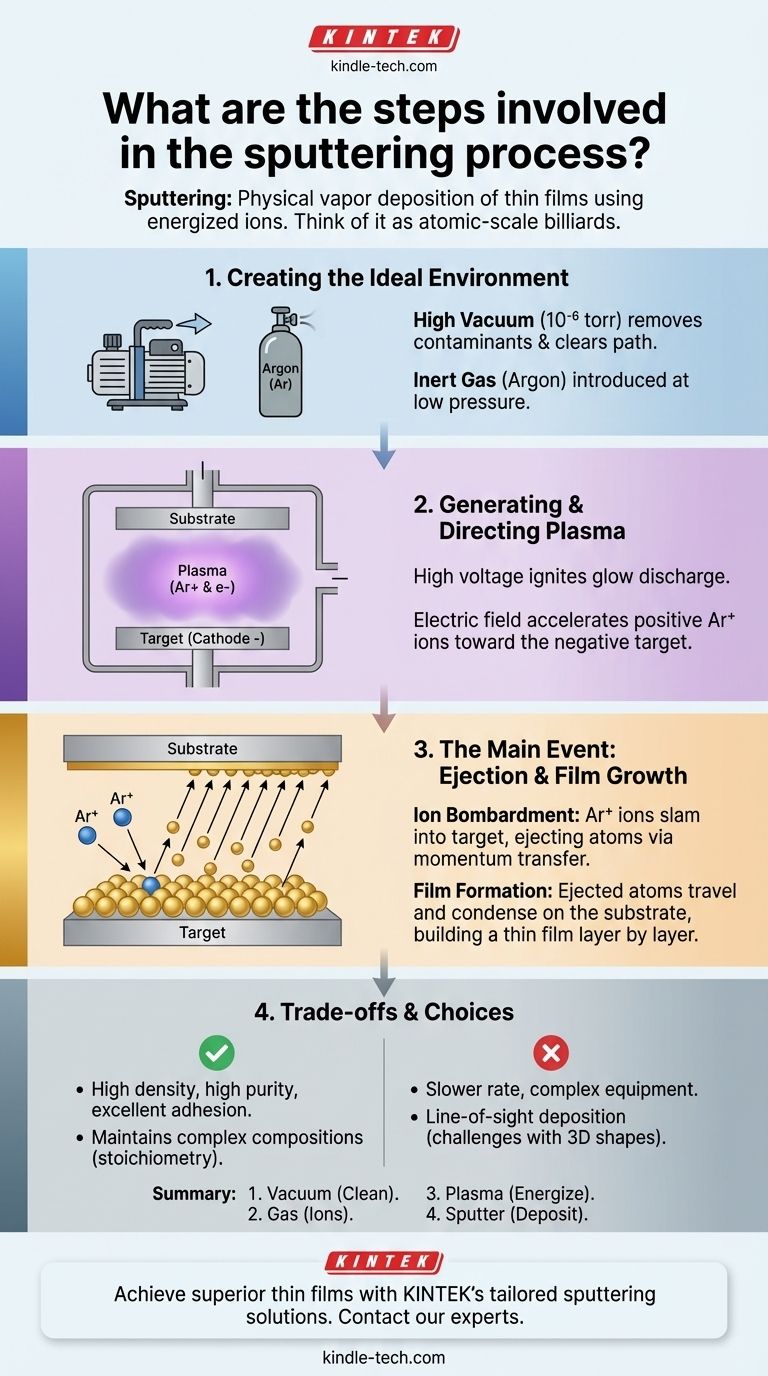

L'étape fondamentale : Créer l'environnement idéal

Avant tout dépôt, le système doit être méticuleusement préparé. L'environnement à l'intérieur de la chambre de pulvérisation cathodique détermine la pureté et la qualité du film final.

Le rôle critique du vide

L'ensemble du processus commence par la création d'un vide poussé à l'intérieur d'une chambre de dépôt scellée, en pompant l'air et les gaz résiduels jusqu'à une très basse pression (souvent 10⁻⁶ torr ou moins). Ce vide de base est non négociable pour deux raisons :

- Pureté : Il élimine les contaminants comme l'oxygène, l'azote et la vapeur d'eau qui, autrement, réagiraient avec le matériau pulvérisé et ruineraient les propriétés du film.

- Chemin dégagé : Il garantit que les atomes cibles éjectés ont un chemin dégagé vers le substrat, les empêchant d'entrer en collision avec les molécules d'air.

Introduction du gaz de procédé

Une fois qu'un vide poussé est atteint, une petite quantité, précisément contrôlée, d'un gaz inerte de haute pureté est introduite dans la chambre. L'argon (Ar) est le choix le plus courant.

Ce gaz augmente légèrement la pression de la chambre jusqu'à une pression de travail spécifique. Les atomes d'argon ne sont pas là pour réagir avec quoi que ce soit ; ils deviendront les projectiles qui entraîneront l'ensemble du processus.

Le moteur : Génération et direction du plasma

L'environnement étant défini, l'étape suivante consiste à créer les conditions énergétiques nécessaires pour éjecter le matériau de la cible.

Allumer le plasma

Une haute tension est appliquée entre deux électrodes à l'intérieur de la chambre. Le matériau source, ou cible, agit comme l'électrode chargée négativement (la cathode).

Ce champ électrique intense énergise la chambre, arrachant des électrons à certains atomes d'argon. Cela crée un plasma, un nuage lumineux distinctif composé d'ions argon chargés positivement (Ar+) et d'électrons libres. Cet état est souvent appelé "décharge luminescente".

Accélérer les ions

Parce que la cible est chargée négativement (cathode) et que les ions argon (Ar+) sont chargés positivement, les ions sont puissamment accélérés directement vers la face de la cible par le champ électrique. Des champs magnétiques sont également souvent utilisés pour confiner le plasma près de la cible, augmentant l'efficacité de ce bombardement.

L'événement principal : Éjection et croissance du film

Cette dernière étape est celle où le dépôt physique se produit, transformant un matériau cible solide en un film mince, atome par atome.

La collision et le transfert de quantité de mouvement

Les ions argon de haute énergie frappent la surface de la cible. Il ne s'agit pas d'une réaction chimique mais d'un pur transfert de quantité de mouvement. La force d'impact est suffisante pour déloger ou "pulvériser" des atomes individuels du matériau cible, les éjectant dans la chambre à vide.

Dépôt et formation du film

Les atomes pulvérisés voyagent en ligne droite de la cible jusqu'à ce qu'ils frappent une surface. En plaçant stratégiquement un composant, ou substrat, sur leur chemin, ces atomes s'y déposent et se condensent.

Avec le temps, ce dépôt atomique s'accumule, couche par couche, pour former un film mince, dense et très uniforme sur la surface du substrat.

Comprendre les compromis

La pulvérisation cathodique est une technique puissante, mais son application nécessite de comprendre ses caractéristiques et ses limites inhérentes.

Vitesse vs. Qualité

La pulvérisation cathodique est généralement une méthode de dépôt plus lente que des techniques comme l'évaporation thermique. L'augmentation de la puissance peut accélérer le processus, mais cela peut également introduire un excès de chaleur et potentiellement affecter la structure et la qualité du film.

Complexité du processus

L'exigence de systèmes à vide poussé, d'alimentations haute tension et d'un contrôle précis du débit de gaz rend l'équipement de pulvérisation cathodique plus complexe et plus coûteux que certaines alternatives. Le processus nécessite un étalonnage minutieux pour obtenir des résultats reproductibles.

Dépôt en ligne de mire

Parce que les atomes pulvérisés voyagent en ligne droite, le processus est considéré comme "en ligne de mire". Cela peut rendre difficile le revêtement uniforme de formes tridimensionnelles complexes sans une rotation et une manipulation sophistiquées du substrat.

Faire le bon choix pour votre objectif

La décision d'utiliser la pulvérisation cathodique dépend entièrement des propriétés souhaitées du film final.

- Si votre objectif principal est un film dense, de haute pureté et à forte adhérence : La pulvérisation cathodique est un excellent choix, car le processus de dépôt énergétique crée une densité de film et une liaison au substrat supérieures.

- Si votre objectif principal est de revêtir un alliage ou un composé complexe : La pulvérisation cathodique excelle à maintenir la composition originale du matériau (stœchiométrie) de la cible au film.

- Si votre objectif principal est un revêtement simple et rapide pour une application non critique : Une méthode moins complexe comme l'évaporation thermique pourrait être une solution plus rentable.

Comprendre ces étapes fondamentales vous permet de tirer parti de la précision de la pulvérisation cathodique pour créer des films minces avancés et performants.

Tableau récapitulatif :

| Étape | Action clé | Objectif |

|---|---|---|

| 1. Création du vide | Pomper la chambre jusqu'à un vide poussé (par ex., 10⁻⁶ torr) | Éliminer les contaminants, assurer un chemin dégagé pour les atomes |

| 2. Introduction du gaz | Ajouter un gaz inerte (par ex., Argon) à pression contrôlée | Fournir des ions pour le bombardement |

| 3. Génération du plasma | Appliquer une haute tension pour créer une décharge luminescente | Ioniser le gaz pour former des ions Ar+ énergétiques |

| 4. Pulvérisation et dépôt | Les ions bombardent la cible, éjectant des atomes sur le substrat | Construire un film mince uniforme et dense couche par couche |

Prêt à obtenir des résultats supérieurs en matière de films minces dans votre laboratoire ? La pulvérisation cathodique offre des revêtements denses et de haute pureté avec une excellente adhérence, parfaits pour les applications exigeantes de R&D et de production. KINTEK est spécialisé dans les équipements et consommables de laboratoire, offrant des solutions de pulvérisation cathodique sur mesure pour répondre à vos besoins spécifiques en matériaux et substrats. Contactez nos experts dès aujourd'hui pour discuter de la façon dont nos systèmes peuvent améliorer vos processus de revêtement !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Lyophilisateur de laboratoire haute performance

Les gens demandent aussi

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Qu'est-ce que le dépôt chimique en phase vapeur activé par plasma ? Permettre le dépôt de couches minces à basse température

- Quels sont les inconvénients du dépôt chimique en phase vapeur assisté par plasma ? Gérer les compromis du dépôt à basse température

- Qu'est-ce que le procédé CVD plasma ? Réaliser un dépôt de couches minces à basse température