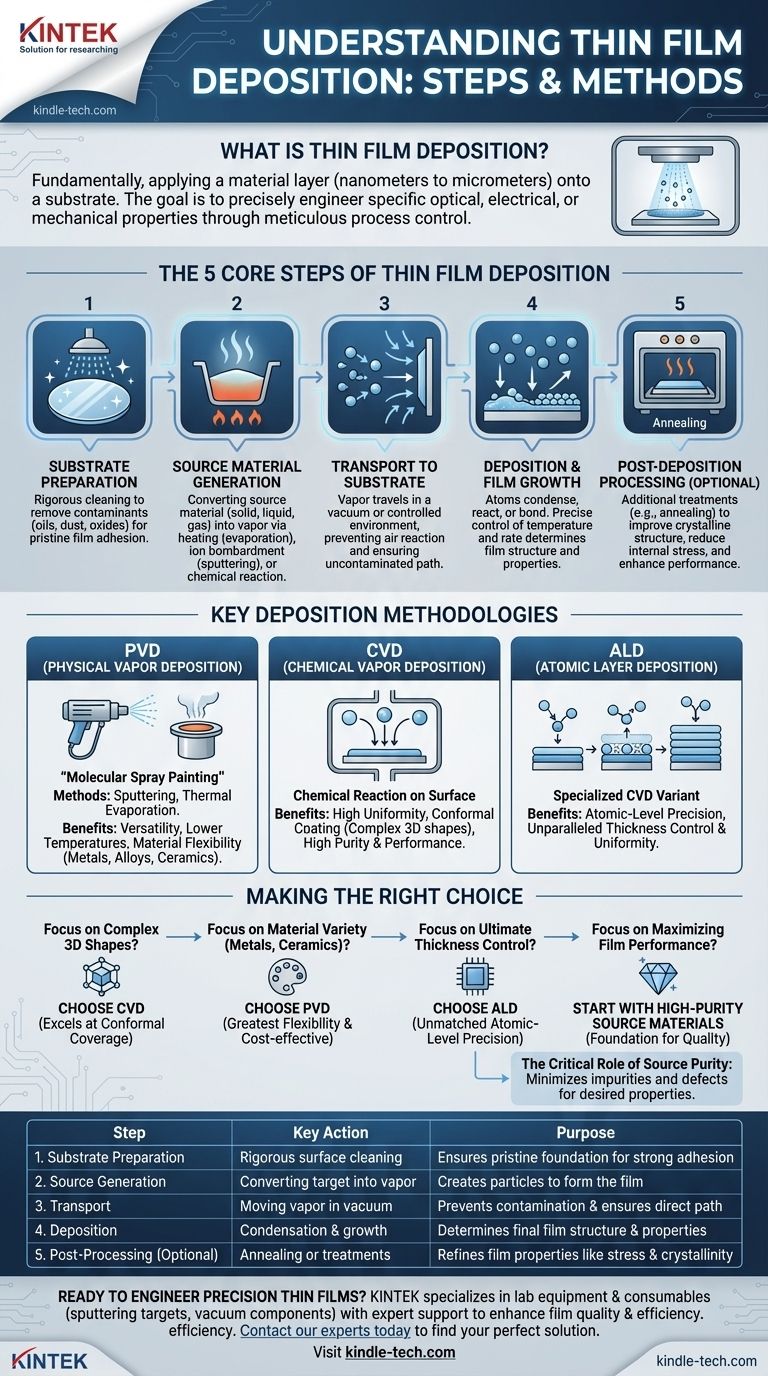

Fondamentalement, la déposition de couches minces est un processus d'application d'une couche de matériau, allant de quelques nanomètres à plusieurs micromètres d'épaisseur, sur une surface ou un substrat. Ce processus se compose de cinq étapes fondamentales : la préparation du substrat, la génération d'une vapeur à partir d'un matériau source, le transport de cette vapeur vers le substrat dans un environnement sous vide ou contrôlé, sa déposition pour former un film solide, et éventuellement le traitement du film pour affiner ses propriétés.

L'objectif de la déposition de couches minces n'est pas seulement de revêtir une surface, mais d'ingénierie précisément un film avec des propriétés optiques, électriques ou mécaniques spécifiques en contrôlant méticuleusement chaque étape du processus de déposition.

Les étapes universelles de la déposition de couches minces

Quelle que soit la technologie spécifique utilisée, chaque processus de déposition suit une séquence fondamentale similaire. Comprendre ces étapes est essentiel pour contrôler la qualité finale du film.

Étape 1 : Préparation du substrat

Avant que la déposition ne puisse commencer, le substrat doit être rigoureusement nettoyé et préparé. Tout contaminant de surface, tel que les huiles, la poussière ou les oxydes, créera des défauts et empêchera le film d'adhérer correctement. Cette étape assure une fondation impeccable pour la croissance du film.

Étape 2 : Génération du matériau source

Un matériau source, souvent appelé cible, est sélectionné en fonction de la composition du film souhaitée. Ce matériau, qui peut être solide, liquide ou gazeux, est ensuite converti en un état vaporeux. Ceci est accompli en utilisant de l'énergie provenant de méthodes telles que le chauffage (évaporation), le bombardement ionique (pulvérisation cathodique) ou une réaction chimique.

Étape 3 : Transport vers le substrat

La vapeur générée d'atomes ou de molécules doit voyager de la source au substrat. Cela se produit presque toujours dans une chambre à vide pour empêcher la vapeur de réagir avec l'air et pour assurer un chemin direct et non contaminé vers la surface du substrat.

Étape 4 : Déposition et croissance du film

En atteignant le substrat, la vapeur se condense, réagit ou se lie à la surface. Les atomes nucléent à divers points et coalescent pour former une couche continue. Le contrôle précis des paramètres tels que la température du substrat et le taux de déposition détermine la structure et les propriétés du film.

Étape 5 : Traitement post-déposition (facultatif)

Une fois le film formé, il peut subir des traitements supplémentaires. Le recuit, un processus de chauffage du film dans un environnement contrôlé, peut être utilisé pour améliorer sa structure cristalline, réduire les contraintes internes et améliorer ses performances globales.

Méthodologies clés de déposition

Bien que les étapes soient universelles, les méthodes pour les exécuter varient considérablement. Le choix de la méthode dépend du matériau déposé et des caractéristiques requises du film.

Déposition physique en phase vapeur (PVD)

La PVD est un processus où un matériau est physiquement retiré d'une source solide et déposé sur le substrat. Pensez-y comme une forme de "peinture au pistolet moléculaire".

Les techniques PVD courantes incluent la pulvérisation cathodique, qui utilise un faisceau d'ions pour déloger les atomes d'une cible, et l'évaporation thermique, qui chauffe le matériau jusqu'à ce qu'il se vaporise.

Déposition chimique en phase vapeur (CVD)

La CVD construit un film par une réaction chimique à la surface du substrat. Des gaz précurseurs sont introduits dans une chambre de réaction, et lorsqu'ils entrent en contact avec le substrat chauffé, ils réagissent et se décomposent, laissant derrière eux un film solide.

Cette méthode est prisée dans l'industrie des semi-conducteurs pour sa capacité à produire des revêtements très uniformes (conformes) sur des surfaces complexes.

Déposition par couches atomiques (ALD)

L'ALD est une variante très spécialisée de la CVD qui dépose un film une seule couche atomique à la fois. Elle utilise une séquence de réactions chimiques auto-limitantes, offrant une précision inégalée dans le contrôle de l'épaisseur et de l'uniformité du film.

Comprendre les compromis

Le choix de la bonne méthode de déposition est une décision critique dictée par les exigences spécifiques de l'application. Aucune méthode n'est universellement supérieure.

PVD : Polyvalence et basses températures

La PVD est très polyvalente et peut être utilisée pour déposer une vaste gamme de matériaux, y compris les métaux, les alliages et les céramiques. Parce qu'il s'agit souvent d'un processus à plus basse température que la CVD, elle convient pour le revêtement de substrats sensibles à la chaleur.

CVD : Conformité et pureté

La CVD excelle dans la création de films exceptionnellement uniformes qui peuvent revêtir de manière conforme des structures 3D complexes. Cela la rend essentielle pour de nombreuses applications microélectroniques. C'est souvent la méthode de choix pour produire des films de très haute pureté et de haute performance.

Le rôle critique de la pureté de la source

Quelle que soit la méthode, la qualité du film final est directement liée à la pureté du matériau source. L'utilisation de cibles de pulvérisation cathodique ou de gaz précurseurs de haute pureté minimise les impuretés et les défauts, ce qui est essentiel pour obtenir les propriétés électriques, optiques ou mécaniques souhaitées.

Faire le bon choix pour votre objectif

L'objectif principal de votre application dictera la stratégie de déposition la plus appropriée.

- Si votre objectif principal est de revêtir uniformément une forme 3D complexe : Votre meilleur choix est probablement la CVD, qui excelle dans la couverture conforme.

- Si votre objectif principal est de déposer une grande variété de métaux ou de céramiques : La PVD offre la plus grande flexibilité matérielle et est souvent plus rentable pour ces applications.

- Si votre objectif principal est d'atteindre un contrôle ultime de l'épaisseur du film pour l'électronique avancée : L'ALD offre une précision au niveau atomique inégalée par d'autres méthodes.

- Si votre objectif principal est de maximiser les performances et la fiabilité du film : Commencez par investir dans les matériaux sources de la plus haute pureté disponibles, car c'est la base de la qualité.

En maîtrisant ces étapes et méthodes fondamentales, vous passez de la simple application d'un revêtement à l'ingénierie précise des propriétés des matériaux à l'échelle atomique.

Tableau récapitulatif :

| Étape | Action clé | Objectif |

|---|---|---|

| 1. Préparation du substrat | Nettoyage rigoureux de la surface | Assure une base impeccable pour une forte adhérence du film |

| 2. Génération de la source | Conversion du matériau cible en vapeur | Crée les particules qui formeront le film |

| 3. Transport | Déplacement de la vapeur vers le substrat sous vide | Prévient la contamination et assure un chemin direct |

| 4. Déposition | Condensation et croissance de la couche de film | Détermine la structure et les propriétés finales du film |

| 5. Post-traitement (facultatif) | Recuit ou autres traitements | Affine les propriétés du film comme la contrainte et la cristallinité |

Prêt à concevoir des couches minces avec précision ? Le bon équipement et des matériaux de haute pureté sont fondamentaux pour votre succès. KINTEK est spécialisé dans l'équipement de laboratoire et les consommables, fournissant des cibles de pulvérisation cathodique fiables, des composants sous vide et un support expert pour vos besoins de déposition. Discutons de la manière dont nos solutions peuvent améliorer la qualité de votre film et l'efficacité de votre processus.

Contactez nos experts dès aujourd'hui pour trouver la solution de déposition parfaite pour votre laboratoire.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

Les gens demandent aussi

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution de revêtement à basse température pour les matériaux sensibles

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que le plasma amélioré ? Un guide pour la fabrication à basse température et de haute précision

- Qu'est-ce que le CVD plasma ? Déverrouillez le dépôt de couches minces à basse température pour les matériaux sensibles

- Qu'est-ce que le procédé CVD plasma ? Réaliser un dépôt de couches minces à basse température