Essentiellement, le sputtering (pulvérisation cathodique) est un processus de dépôt physique en phase vapeur (PVD) qui comprend quatre étapes principales : la création d'un vide et l'introduction d'un gaz de procédé, la génération d'un plasma pour créer des ions énergétiques, l'utilisation de ces ions pour bombarder un matériau cible et éjecter des atomes, et enfin, le dépôt de ces atomes éjectés sur un substrat, formant une couche mince.

Le sputtering se comprend mieux comme un processus de sablage à l'échelle atomique, hautement contrôlé. À l'intérieur d'un vide, des ions de gaz énergisés sont accélérés vers le matériau source, délogeant physiquement des atomes, qui voyagent ensuite et recouvrent un substrat voisin atome par atome.

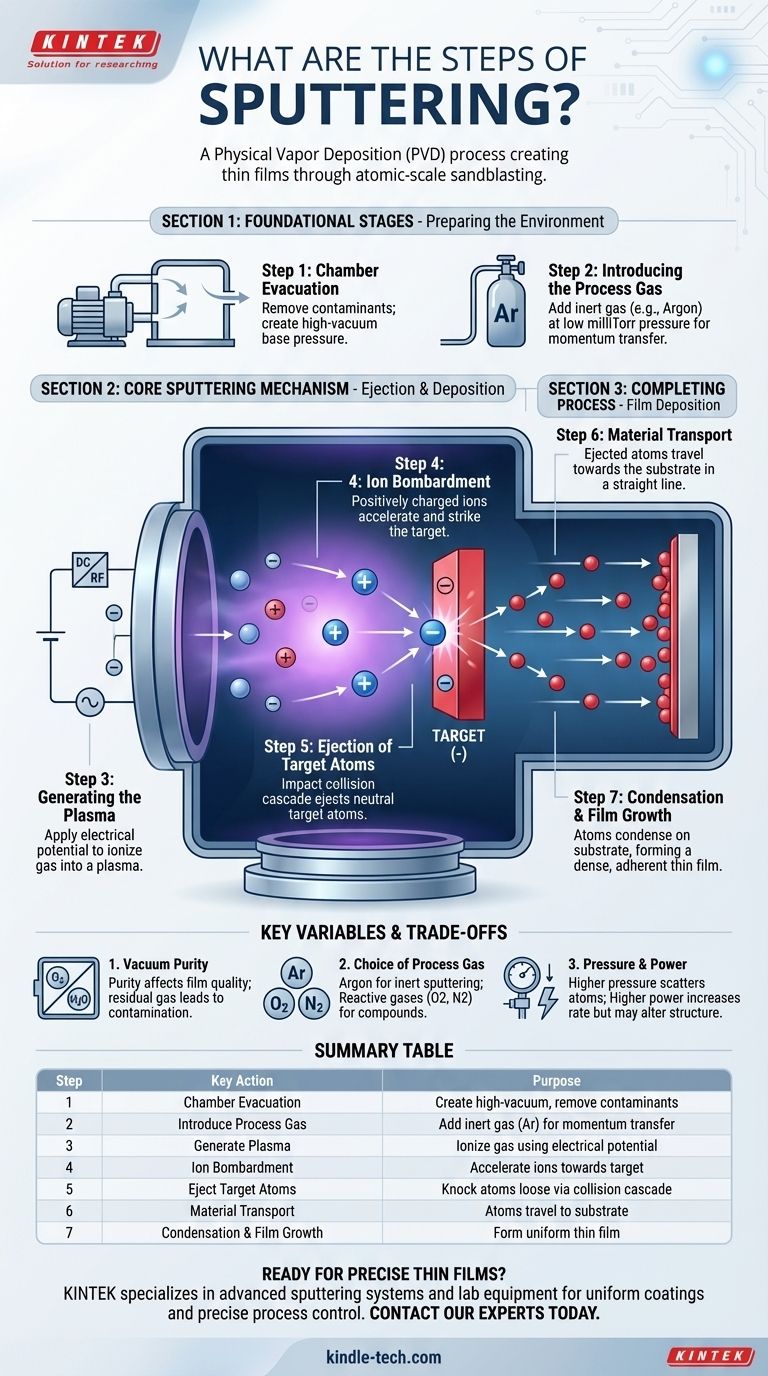

Les étapes fondamentales : Préparer l'environnement

Avant que tout matériau puisse être déposé, le système doit être préparé pour garantir la pureté et la qualité du film final. Cette configuration est une partie critique et non négociable du processus.

Étape 1 : Évacuation de la chambre

La première étape consiste à placer le substrat (l'objet à revêtir) et la cible (le matériau source) à l'intérieur d'une chambre scellée. Cette chambre est ensuite évacuée par des pompes à vide.

L'objectif est d'éliminer presque tout l'air et les autres contaminants comme la vapeur d'eau. Cela crée un environnement de vide poussé, souvent appelé pression de base, qui empêche les molécules indésirables d'être incorporées dans le film et de compromettre ses propriétés.

Étape 2 : Introduction du gaz de procédé

Une fois qu'un vide suffisant est atteint, un gaz de procédé de haute pureté est introduit dans la chambre.

Il s'agit le plus souvent d'un gaz inerte comme l'Argon (Ar) car il est suffisamment lourd pour un transfert de moment efficace et ne réagit pas chimiquement avec le matériau cible. La pression de ce gaz est soigneusement régulée, généralement dans la gamme des milliTorr de basse pression.

Le mécanisme de sputtering principal

L'environnement étant préparé, le processus actif d'éjection et de dépôt de matériau peut commencer. Ceci est piloté par la création d'un plasma.

Étape 3 : Génération du plasma

Un potentiel électrique fort (soit CC, soit Radio Fréquence) est appliqué dans la chambre, énergisant le gaz de procédé.

Cette haute énergie arrache des électrons aux atomes de gaz, créant un mélange d'ions chargés positivement et d'électrons libres. Ce gaz ionisé est connu sous le nom de plasma.

Étape 4 : Bombardement ionique

Le matériau cible se voit attribuer une charge électrique négative. Comme les contraires s'attirent, les ions chargés positivement issus du plasma sont accélérés avec force vers la cible chargée négativement.

Ces ions frappent la surface de la cible avec une énergie cinétique significative.

Étape 5 : Éjection des atomes de la cible

L'impact d'un ion sur la cible initie une cascade de collisions, transférant l'élan aux atomes présents dans le matériau cible.

Si l'énergie transférée à un atome de surface est supérieure à son énergie de liaison, cet atome est physiquement délogé, ou « pulvérisé » (sputtered), de la cible. Ces particules éjectées sont des atomes neutres, pas des ions.

Finalisation du processus : Dépôt du film

Les étapes finales impliquent le transport du matériau pulvérisé et la croissance du nouveau film.

Étape 6 : Transport du matériau

Les atomes pulvérisés voyagent en ligne droite de la cible à travers l'environnement gazeux à basse pression.

Le vide est crucial ici, car il minimise les chances que les atomes pulvérisés entrent en collision avec d'autres molécules de gaz avant d'atteindre leur destination.

Étape 7 : Condensation et croissance du film

Lorsque les atomes pulvérisés atteignent le substrat, ils se condensent à sa surface.

Au fil du temps, des millions de ces atomes arrivants s'accumulent les uns sur les autres, formant une couche mince dense, uniforme et hautement adhérente.

Comprendre les variables clés et les compromis

La qualité et les caractéristiques du film pulvérisé ne sont pas accidentelles ; elles sont le résultat direct du contrôle des variables clés du processus.

Le rôle critique de la pureté du vide

Tout gaz résiduel (comme l'oxygène ou l'eau) dans la chambre peut réagir avec les atomes pulvérisés ou s'intégrer au film en croissance en tant que contaminant. Un vide médiocre conduit directement à un film contaminé et de mauvaise qualité.

Le choix du gaz de procédé

Bien que l'Argon soit courant pour son inertie, des gaz réactifs comme l'Oxygène (O2) ou l'Azote (N2) peuvent être ajoutés intentionnellement. Cela permet le sputtering réactif, où les atomes métalliques pulvérisés réagissent avec le gaz pour former des composés tels que des oxydes ou des nitrures sur le substrat.

L'impact de la pression et de la puissance

La pression du gaz et la puissance électrique appliquée influencent directement le résultat. Une pression plus élevée peut augmenter le nombre de collisions, dispersant potentiellement les atomes pulvérisés et réduisant l'uniformité. Une puissance plus élevée augmente l'énergie des ions, ce qui augmente le taux de dépôt mais peut également affecter la structure du film.

Le processus de sputtering en un coup d'œil

Pour appliquer ces connaissances, considérez le processus en trois phases distinctes, chacune ayant un objectif clair.

- Si votre objectif est la configuration : L'objectif principal est de créer un environnement ultra-pur et à basse pression pour éviter la contamination et permettre un déplacement sans entrave des particules.

- Si votre objectif est le mécanisme : L'objectif est d'utiliser un champ électrique pour créer et accélérer des ions gazeux, les transformant en outils de précision pour le bombardement à l'échelle atomique d'une cible.

- Si votre objectif est le résultat : L'objectif est le transport en ligne de visée et la condensation des atomes éjectés sur un substrat, construisant méticuleusement une couche mince à partir de zéro.

En fin de compte, le sputtering est une méthode puissante et précise pour concevoir des matériaux aux propriétés spécifiques en contrôlant une réaction en chaîne physique au niveau atomique.

Tableau récapitulatif :

| Étape | Action clé | Objectif |

|---|---|---|

| 1 | Évacuation de la chambre | Éliminer les contaminants en créant une pression de base sous vide poussé |

| 2 | Introduction du gaz de procédé | Ajouter un gaz inerte (ex. : Argon) pour le transfert de moment |

| 3 | Génération du plasma | Ioniser le gaz à l'aide d'un potentiel électrique (CC/RF) |

| 4 | Bombardement ionique | Accélérer les ions vers la cible chargée négativement |

| 5 | Éjection des atomes cibles | Déloger les atomes par cascade de collisions |

| 6 | Transport du matériau | Les atomes pulvérisés voyagent en ligne droite jusqu'au substrat |

| 7 | Condensation et croissance du film | Les atomes s'accumulent pour former un film mince uniforme et adhérent |

Prêt à obtenir des couches minces précises et de haute qualité dans votre laboratoire ? KINTEK est spécialisé dans les systèmes de sputtering avancés et les équipements de laboratoire conçus pour les chercheurs et les ingénieurs. Nos solutions offrent des revêtements uniformes, un contrôle précis des processus et des performances fiables pour vos applications les plus exigeantes. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser votre processus de dépôt !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Bateau d'évaporation pour matière organique

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

Les gens demandent aussi

- Quelle est la différence entre PVD et CVD ? Choisir la bonne méthode de revêtement pour votre laboratoire

- Comment le procédé de dépôt de couches atomiques (ALD) assure-t-il la continuité et la conformité du revêtement pour les poudres de cuivre dendritiques aux morphologies complexes ?

- Quelle est l'importance du vide dans le dépôt de couches minces ? Contrôler la pureté et la performance du film

- Pourquoi le procédé de dépôt chimique en phase vapeur (CVD) est-il nécessaire pour la silice à base de suie de bougie ? Amélioration de la durabilité

- Quelles sont les techniques de fabrication des CNT ? Comparez la décharge d'arc, l'ablation laser et le CVD

- Quel est le but du dépôt physique en phase vapeur ? Améliorez la durabilité et les performances avec des revêtements en couches minces

- Quelles sont les priorités de conception pour les susceptors rotatifs HP-MOCVD ? Optimiser la stabilité et la pureté des matériaux à plus de 20 atm

- Comment les réactifs sont-ils introduits dans la chambre de réaction lors d'un processus CVD ? Maîtriser les systèmes d'alimentation en précurseurs