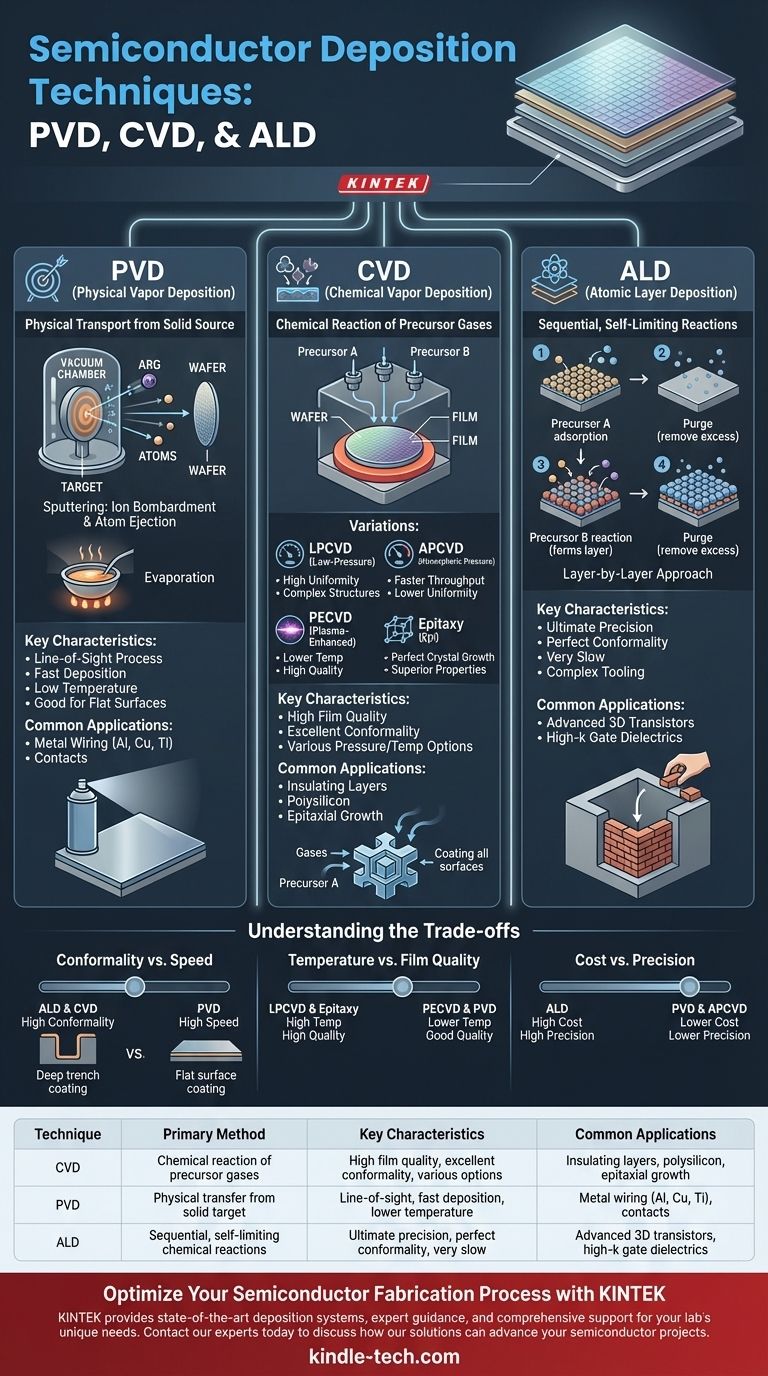

Dans la fabrication de semi-conducteurs, les techniques de dépôt se répartissent en deux catégories principales : le dépôt chimique en phase vapeur (CVD) et le dépôt physique en phase vapeur (PVD). Ces procédés sont utilisés pour appliquer des couches minces de divers matériaux sur une tranche de silicium, formant les couches complexes de matériaux isolants, conducteurs et semi-conducteurs qui composent un circuit intégré moderne. Une troisième méthode, très précise, appelée dépôt par couches atomiques (ALD), est également essentielle pour les conceptions de puces avancées.

Le défi fondamental n'est pas simplement de connaître les noms des techniques de dépôt, mais de comprendre pourquoi une méthode spécifique est choisie. La décision repose sur un compromis fondamental entre la vitesse de dépôt, la qualité du film et sa capacité à recouvrir uniformément des structures 3D complexes et microscopiques sur la tranche.

Les deux piliers du dépôt : PVD et CVD

Au plus haut niveau, les méthodes de dépôt se distinguent par la manière dont elles transportent le matériau d'une source vers la surface de la tranche. L'une utilise une réaction chimique, tandis que l'autre utilise un procédé physique.

Dépôt Chimique en Phase Vapeur (CVD)

Le CVD est la technologie de dépôt la plus utilisée dans l'industrie. Elle implique l'introduction d'un ou plusieurs gaz réactifs, appelés précurseurs, dans une chambre de réaction.

Ces gaz réagissent chimiquement près ou sur la surface chaude de la tranche, formant un nouveau matériau solide qui se dépose sous forme de couche mince.

Dépôt Physique en Phase Vapeur (PVD)

Le PVD, en revanche, n'implique pas de réaction chimique pour créer le matériau du film. Au lieu de cela, il transporte le matériau d'une source ou d'une cible solide vers la tranche par des moyens physiques.

Ceci est généralement effectué sous vide. Considérez cela comme le déplacement physique d'atomes du point A (la source) au point B (la tranche).

Plongée dans le Dépôt Chimique en Phase Vapeur (CVD)

Étant donné que le CVD repose sur des réactions chimiques, il peut produire des films de très haute qualité, purs et uniformes. Les conditions spécifiques de la réaction donnent lieu à plusieurs variantes du CVD, chacune ayant un objectif différent.

Le rôle de la pression et du plasma

CVD à basse pression (LPCVD) : En fonctionnant à des pressions très basses, le LPCVD permet aux molécules de gaz de se déplacer plus librement, ce qui donne des films très uniformes capables de recouvrir uniformément des structures complexes. Il est souvent utilisé pour les couches d'isolation de haute qualité et le polysilicium.

CVD à pression atmosphérique (APCVD) : Cette méthode fonctionne à pression atmosphérique normale, ce qui en fait un procédé plus rapide et à plus haut débit. Cependant, la qualité et l'uniformité du film sont généralement inférieures à celles du LPCVD.

CVD assisté par plasma (PECVD) : Cette technique utilise un plasma électrique pour fournir de l'énergie aux gaz précurseurs. Cette énergie ajoutée permet à la réaction chimique de se produire à des températures beaucoup plus basses, ce qui est crucial pour éviter d'endommager les structures sensibles déjà construites sur la tranche.

Le cas particulier de l'épitaxie

Dépôt épitaxial (Epi) : Il s'agit d'une forme hautement spécialisée de CVD utilisée pour faire croître une couche de silicium monocristalline sur une tranche de silicium monocristalline. La nouvelle couche imite parfaitement la structure cristalline du substrat, résultant en un film sans défaut avec des propriétés électroniques supérieures.

Comprendre le Dépôt Physique en Phase Vapeur (PVD)

Le PVD est fondamentalement un procédé à ligne de visée, ce qui le rend excellent pour déposer rapidement des films sur des surfaces planes. La technique PVD la plus courante dans la fabrication de semi-conducteurs est la pulvérisation cathodique (sputtering).

Explication de la pulvérisation cathodique

Dans la pulvérisation cathodique, une cible constituée du matériau de dépôt souhaité est bombardée par des ions de haute énergie (généralement de l'Argon) à l'intérieur d'une chambre à vide.

Ce bombardement arrache physiquement des atomes de la cible, qui voyagent ensuite et se déposent sur la tranche. C'est une méthode très polyvalente utilisée pour déposer des métaux comme l'aluminium, le cuivre et le titane pour le câblage.

Autres méthodes PVD

Une autre technique PVD est l'évaporation, où un matériau source est chauffé sous vide jusqu'à ce qu'il s'évapore. Les atomes gazeux se dirigent ensuite vers la tranche et se condensent, formant un film. Bien que moins courant pour les puces logiques avancées, il est toujours utilisé dans d'autres domaines de la fabrication électronique.

L'essor du dépôt par couches atomiques (ALD)

Pour les puces les plus avancées dotées de transistors microscopiques tridimensionnels, une technique d'une précision ultime est requise. C'est là qu'intervient le dépôt par couches atomiques (ALD).

Une approche couche par couche

L'ALD est un sous-type de CVD qui divise le processus de dépôt en étapes séquentielles et auto-limitantes. Il expose la tranche à un gaz précurseur, qui forme exactement une couche atomique, puis purge la chambre. Il introduit ensuite un deuxième précurseur pour réagir avec la première couche, complétant le film une couche atomique à la fois.

Pourquoi l'ALD est essentiel

Bien qu'extrêmement lent, l'ALD offre un contrôle inégalé sur l'épaisseur du film et la conformité — la capacité de déposer un film parfaitement uniforme sur des structures incroyablement complexes et profondes en forme de tranchée. Ceci est non négociable pour les transistors FinFET modernes et les dispositifs de mémoire avancés.

Comprendre les compromis

Le choix d'une technologie de dépôt nécessite de trouver un équilibre entre des priorités concurrentes.

Conformité contre Vitesse

Le CVD et surtout l'ALD excellent en matière de conformité. Comme les gaz précurseurs peuvent atteindre toutes les parties d'une surface complexe, le film résultant est très uniforme.

Le PVD est une technique à ligne de visée. Comme une bombe aérosol, il recouvre ce qu'il peut « voir », ce qui rend difficile le revêtement uniforme du fond et des parois latérales des tranchées profondes. Cependant, le PVD est généralement beaucoup plus rapide que l'ALD.

Température contre Qualité du film

Les procédés à haute température comme le LPCVD produisent souvent des films de très haute qualité. Cependant, les températures élevées peuvent endommager ou altérer les couches précédemment déposées.

Le PECVD est la solution ici, utilisant le plasma pour permettre un dépôt de haute qualité à des températures plus basses. Le PVD peut également être un procédé à basse température.

Coût contre Précision

Les procédés plus simples et plus rapides comme l'APCVD ou le PVD sont moins coûteux à exploiter. L'ALD, avec sa nature lente et multi-étapes et ses outils complexes, est le plus coûteux mais offre un niveau de précision tout simplement inaccessible avec d'autres méthodes.

Choisir la bonne stratégie de dépôt

Votre choix de technologie est entièrement dicté par les exigences de la couche de film spécifique que vous créez.

- Si votre objectif principal est le câblage métallique en vrac sur une surface relativement plane : Le PVD (pulvérisation cathodique) est le choix efficace et rentable.

- Si votre objectif principal est une couche isolante de haute qualité sur une topographie douce : Une méthode CVD standard comme le LPCVD ou le PECVD offre le bon équilibre entre qualité et débit.

- Si votre objectif principal est de créer un film sans défaut sur la grille d'un transistor 3D de pointe : L'ALD est la seule option qui offre la précision et la conformité requises, malgré son coût et sa lenteur.

En fin de compte, comprendre les principes fondamentaux de chaque technique vous permet de choisir le bon outil pour le bon travail dans le monde complexe de la fabrication de semi-conducteurs.

Tableau récapitulatif :

| Technique | Méthode principale | Caractéristiques clés | Applications courantes |

|---|---|---|---|

| CVD (Dépôt Chimique en Phase Vapeur) | Réaction chimique des gaz précurseurs | Haute qualité de film, excellente conformité, diverses options de pression/température | Couches isolantes, polysilicium, croissance épitaxiale |

| PVD (Dépôt Physique en Phase Vapeur) | Transfert physique à partir d'une cible solide | Ligne de visée, dépôt rapide, température plus basse | Câblage métallique (Al, Cu, Ti), contacts |

| ALD (Dépôt par Couches Atomiques) | Réactions chimiques séquentielles et auto-limitantes | Précision ultime, conformité parfaite, très lent | Transistors 3D avancés, diélectriques de grille high-k |

Optimisez votre processus de fabrication de semi-conducteurs avec KINTEK

Choisir la bonne technique de dépôt est essentiel pour obtenir l'équilibre parfait entre qualité du film, conformité et débit dans votre fabrication de semi-conducteurs. Que vous ayez besoin des capacités à haute vitesse du PVD, de l'excellente conformité du CVD ou de la précision au niveau atomique de l'ALD, KINTEK possède l'expertise et l'équipement pour soutenir les besoins uniques de votre laboratoire.

En tant que spécialiste des équipements de laboratoire avancés et des consommables, KINTEK fournit :

- Des systèmes de dépôt de pointe adaptés à vos exigences de recherche et de production

- Des conseils d'experts sur la sélection de la technique optimale pour vos applications spécifiques

- Un support complet pour les laboratoires de semi-conducteurs développant des puces de nouvelle génération

Prêt à améliorer vos capacités de dépôt ? Contactez nos experts dès aujourd'hui pour discuter de la manière dont les solutions de KINTEK peuvent faire progresser vos projets de fabrication de semi-conducteurs.

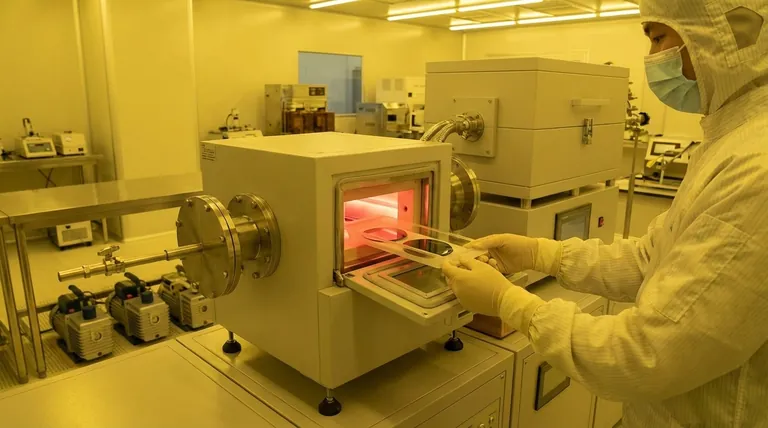

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quelles sont les méthodes de dépôt ? Un guide des techniques de couches minces PVD et CVD

- Quels sont les différents types de couches minces ? Un guide sur les revêtements optiques, électriques et fonctionnels

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- De quelle couleur sont les diamants CVD ? Comprendre le processus, de la teinte brune à la beauté incolore