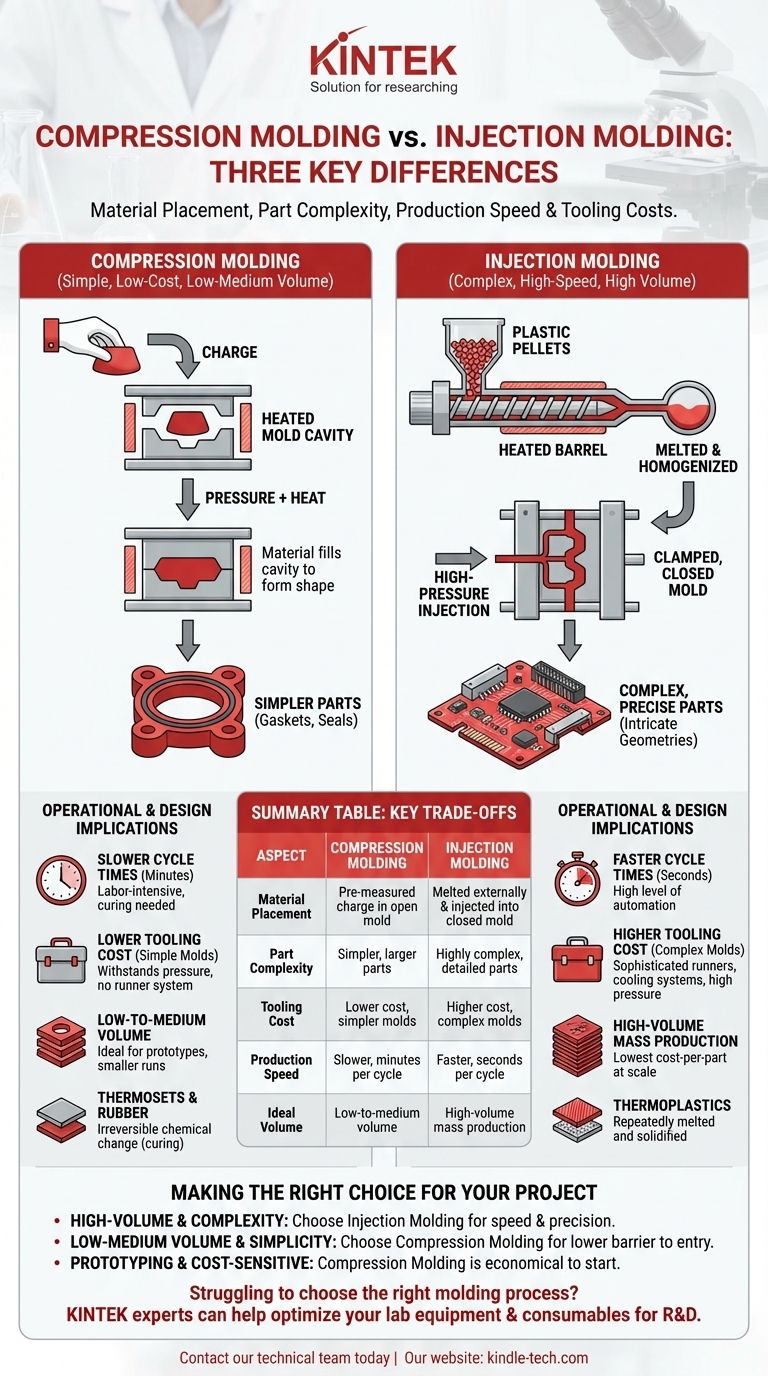

Pour le dire simplement, les trois principales différences entre le moulage par compression et le moulage par injection résident dans la méthode de placement du matériau, la complexité des pièces qu'ils peuvent produire, ainsi que la vitesse de production et les coûts d'outillage associés. Dans le moulage par compression, le matériau est placé directement dans une cavité de moule chauffée qui se ferme ensuite pour former la pièce, tandis que le moulage par injection fait fondre le matériau à l'extérieur, puis l'injecte sous haute pression dans un moule fermé.

La distinction fondamentale réside dans un compromis : le moulage par compression est un procédé plus simple et moins coûteux, idéal pour les grandes pièces moins complexes dans des volumes faibles à moyens, tandis que le moulage par injection est un procédé automatisé à haute vitesse adapté à la production de pièces complexes et de haute précision en grands volumes.

La différence fondamentale de procédé

La distinction la plus significative réside dans comment et où la matière première est préparée et formée en produit final. Cette étape initiale dicte les capacités et les limites de chaque procédé.

Fonctionnement du moulage par compression

Dans le moulage par compression, une quantité pré-mesurée de matériau de moulage, appelée la charge, est placée directement dans la moitié inférieure d'une cavité de moule chauffée et ouverte.

La moitié supérieure du moule est ensuite fermée, appliquant une pression immense. Cette pression, combinée à la chaleur, provoque la propagation du matériau pour remplir toute la cavité, lui donnant la forme désirée.

Fonctionnement du moulage par injection

Le moulage par injection est un procédé plus complexe et automatisé. Les granulés de plastique sont introduits dans une trémie, puis fondus et homogénéisés par une vis sans fin dans un fourreau chauffé.

Une fois entièrement fondu, ce plastique est injecté avec force sous haute pression dans un moule fermé et serré. Le matériau remplit les chemins et les cavités complexes du moule avant d'être refroidi et éjecté.

Implications clés en matière d'exploitation et de conception

La différence dans la mécanique du procédé entraîne des variations significatives dans l'outillage, les capacités de conception des pièces et l'efficacité de la production.

Complexité et précision des pièces

Le moulage par injection excelle dans la production de pièces très complexes et détaillées. L'injection à haute pression peut forcer le matériau dans des caractéristiques fines et complexes, permettant des géométries complexes, des parois minces et des tolérances de haute précision.

Le moulage par compression est mieux adapté aux pièces plus simples, souvent plus grandes et plus volumineuses comme les joints, les garnitures et les composants électriques. Il peine à remplir les détails fins que le moulage par injection gère facilement.

Outillage (moules) et investissement initial

L'outillage pour le moulage par compression est nettement plus simple et moins coûteux. Le moule doit seulement résister à la pression de serrage et ne nécessite pas le système complexe de canaux d'alimentation et de seuils nécessaire pour gérer l'écoulement du matériau.

Les moules d'injection sont des projets d'ingénierie très complexes et coûteux. Ils doivent résister à d'immenses pressions d'injection et intégrer des canaux sophistiqués (canaux d'alimentation, seuils, évideurs) et des systèmes de refroidissement, ce qui entraîne des coûts initiaux beaucoup plus élevés.

Vitesse de production et temps de cycle

Grâce à son haut niveau d'automatisation, le moulage par injection est extrêmement rapide, les temps de cycle étant souvent mesurés en secondes. Cela en fait le choix évident pour la production de masse à haut volume.

Le moulage par compression est un procédé plus lent et plus manuel. Les cycles de chargement de la charge, de fermeture de la presse, de durcissement et de retrait de la pièce peuvent prendre plusieurs minutes, ce qui le rend adapté aux séries de production de faible à moyenne quantité.

Comprendre les compromis

Choisir entre ces méthodes nécessite une compréhension claire des objectifs de votre projet, car les avantages de l'une sont souvent les inconvénients de l'autre.

L'équation du coût par pièce

Bien que le moulage par injection ait un coût d'outillage initial très élevé, ses temps de cycle rapides entraînent un coût par pièce très faible à des volumes élevés.

Le moulage par compression a un faible coût d'outillage initial, ce qui le rend idéal pour les prototypes et les petites séries. Cependant, son procédé plus lent et plus manuel entraîne un coût par pièce plus élevé à mesure que le volume de production augmente.

Considérations relatives aux matériaux

Le moulage par compression est exceptionnellement bien adapté aux plastiques thermodurcissables et aux élastomères comme le caoutchouc. Ces matériaux subissent un changement chimique irréversible (durcissement) lorsqu'ils sont chauffés, ce que le procédé de compression facilite parfaitement.

Bien que certains thermodurcissables puissent être moulés par injection, le procédé est principalement utilisé pour les thermoplastiques. Ces matériaux peuvent être fondus et solidifiés à plusieurs reprises sans dégradation, ce qui correspond parfaitement au cycle de moulage par injection.

Faire le bon choix pour votre projet

Votre décision doit être guidée par vos exigences spécifiques en matière de volume, de complexité, de budget et de matériau.

- Si votre objectif principal est la production à haut volume de pièces complexes : Le moulage par injection est le choix supérieur en raison de sa vitesse, de sa précision et de son faible coût unitaire à l'échelle.

- Si votre objectif principal est la production à faible ou moyen volume de pièces grandes et simples : Le moulage par compression offre une barrière à l'entrée beaucoup plus faible grâce à son outillage abordable.

- Si votre objectif principal est le prototypage sensible aux coûts ou les séries de production initiales : Le faible investissement en outillage du moulage par compression en fait l'option la plus économique pour commencer.

Comprendre ces différences opérationnelles fondamentales vous permet de sélectionner le procédé de fabrication qui correspond parfaitement à vos objectifs techniques et financiers.

Tableau récapitulatif :

| Aspect | Moulage par compression | Moulage par injection |

|---|---|---|

| Placement du matériau | Charge pré-mesurée placée dans un moule ouvert | Matériau fondu à l'extérieur et injecté dans un moule fermé |

| Complexité des pièces | Pièces plus simples et plus grandes (joints, garnitures) | Pièces très complexes et détaillées avec parois minces |

| Coût de l'outillage | Coût inférieur, moules plus simples | Coût supérieur, moules complexes avec canaux d'alimentation/seuils |

| Vitesse de production | Plus lent, plusieurs minutes par cycle | Plus rapide, quelques secondes par cycle |

| Volume idéal | Faible à moyen volume | Production de masse à haut volume |

| Adéquation des matériaux | Excellent pour les thermodurcissables et le caoutchouc | Principalement pour les thermoplastiques |

Vous avez du mal à choisir le bon procédé de moulage pour vos matériaux ? Les experts de KINTEK peuvent vous aider ! Nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables qui prennent en charge la R&D du moulage par compression et par injection. Que vous prototypiez avec le moulage par compression ou que vous augmentiez la production avec le moulage par injection, nos solutions garantissent précision et efficacité.

Contactez notre équipe technique dès aujourd'hui pour discuter de votre application spécifique et découvrir comment KINTEK peut optimiser vos procédés de moulage.

Guide Visuel

Produits associés

- Petite machine de moulage par injection pour laboratoire

- Presse chauffante à double plaque pour laboratoire

- Machine de coulée de film étirable en PVC plastique de laboratoire pour tests de film

- Presse isostatique à chaud WIP Station de travail 300 MPa pour applications haute pression

- Presse à comprimés électrique à poinçon unique, laboratoire, poudre, poinçonnage TDP

Les gens demandent aussi

- Qu'est-ce que le moulage par injection ? Un guide pour la production de pièces à grand volume

- Quelle est la différence entre le moulage par injection et le moulage par compression ? Un guide pour choisir le bon procédé

- Quel est un avantage du moulage par injection ? Atteindre une production à grand volume avec une efficacité inégalée

- Quelle est l'application de la machine de moulage par injection ? Alimenter la production de masse pour les pièces complexes

- Qu'est-ce que la capacité d'injection d'une machine de moulage par injection ? Optimisez la taille de votre dose pour des pièces impeccables