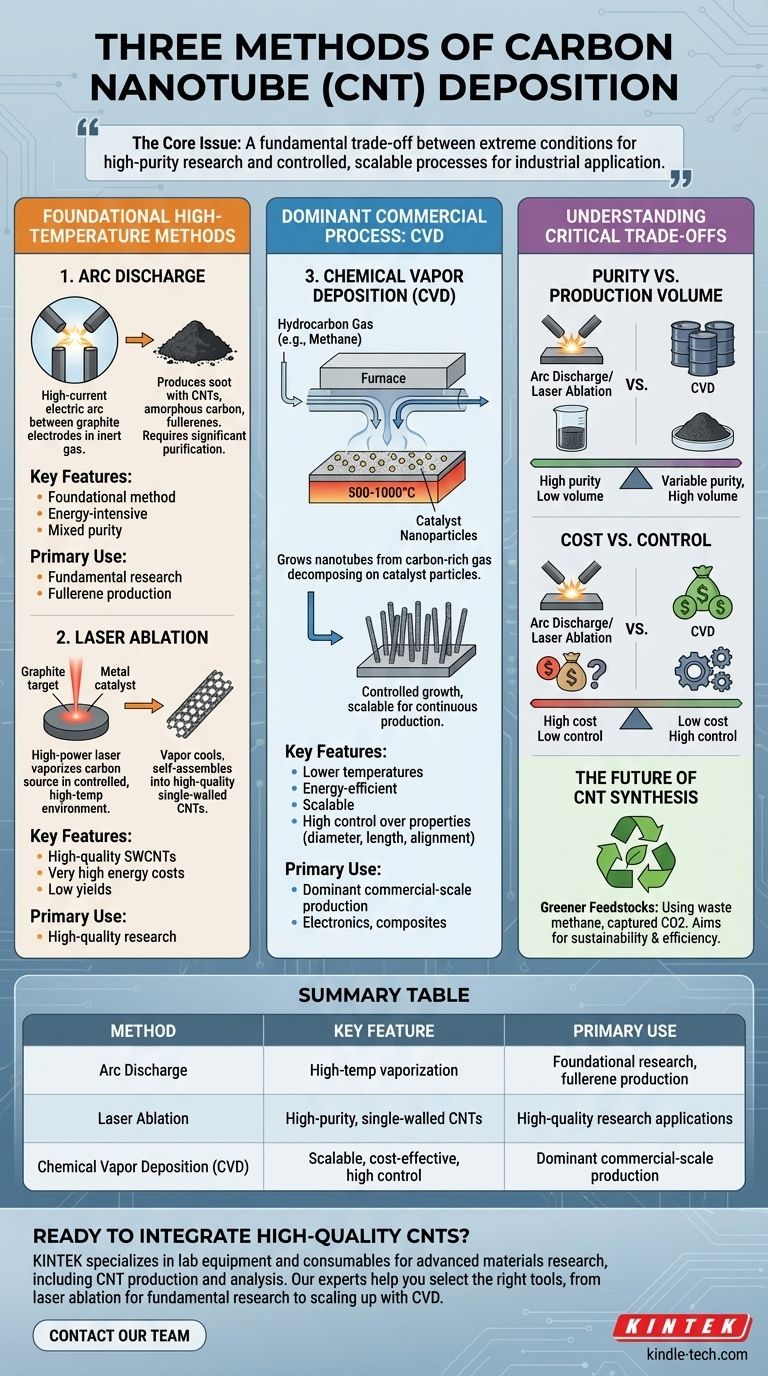

Les trois méthodes principales de production de nanotubes de carbone (NTC) sont la décharge à l'arc, l'ablation laser et le dépôt chimique en phase vapeur (CVD). Bien que la décharge à l'arc et l'ablation laser aient été fondamentales dans la découverte et l'étude des NTC, le dépôt chimique en phase vapeur est depuis devenu le processus dominant pour la production à l'échelle commerciale en raison de son contrôle supérieur et de son évolutivité.

Le problème central n'est pas simplement de connaître les trois méthodes, mais de comprendre le compromis fondamental qu'elles représentent : un choix entre les conditions extrêmes requises pour une recherche de haute pureté et les processus contrôlés et évolutifs nécessaires à l'application industrielle.

Les méthodes fondamentales à haute température

Les deux premières méthodes découvertes pour créer des NTC reposent sur la vaporisation d'une source de carbone solide à des températures extrêmement élevées. Elles sont gourmandes en énergie et sont maintenant utilisées principalement dans les milieux de recherche.

Décharge à l'arc

La technique de décharge à l'arc a été la première méthode utilisée pour produire des nanotubes de carbone. Elle implique la création d'un arc électrique à courant élevé entre deux électrodes de graphite dans une atmosphère de gaz inerte.

Lorsque le courant passe, l'anode est consommée, et la vapeur de carbone résultante refroidit et se condense pour former un dépôt ressemblant à de la suie. Ce dépôt contient un mélange de NTC, de carbone amorphe et d'autres fullerènes qui nécessite une purification en aval significative.

Ablation laser

Dans le processus d'ablation laser, un faisceau laser de haute puissance est dirigé vers une cible de graphite, qui contient souvent une petite quantité de catalyseur métallique. La chaleur intense du laser vaporise la source de carbone.

Lorsque le carbone vaporisé refroidit dans un environnement contrôlé à haute température, il s'auto-assemble en nanotubes de carbone. Cette méthode est connue pour produire des NTC monoparois de haute qualité, mais elle souffre de faibles rendements et de coûts énergétiques très élevés.

Le processus commercial dominant : CVD

Le dépôt chimique en phase vapeur (CVD) est devenu la méthode la plus importante pour produire des NTC à grande échelle en raison de sa rentabilité et de son contrôle de processus.

Comment fonctionne le dépôt chimique en phase vapeur (CVD)

Le processus CVD "fait pousser" des nanotubes à partir d'un gaz riche en carbone. Un gaz hydrocarboné (tel que le méthane ou l'éthylène) est introduit dans un four et passe sur un substrat recouvert de minuscules nanoparticules de catalyseur métallique.

À des températures comprises entre 500 et 1000 °C, le gaz hydrocarboné se décompose et les atomes de carbone s'attachent aux particules de catalyseur, se développant en tubes creux. C'est analogue à la croissance de fibres à partir de "graines" métalliques.

Pourquoi le CVD est la norme industrielle

Le CVD offre des avantages inégalés pour la production commerciale. Il fonctionne à des températures plus basses que la décharge à l'arc ou l'ablation laser, est plus économe en énergie et peut être mis à l'échelle pour une production continue.

Fondamentalement, le CVD permet un contrôle significatif des propriétés finales des NTC, telles que le diamètre, la longueur et même l'alignement sur le substrat, ce qui le rend idéal pour l'intégration dans les applications électroniques et de matériaux composites.

Comprendre les compromis critiques

Chaque méthode de synthèse présente un équilibre différent entre qualité, coût et volume de production. Le choix de la bonne méthode dépend entièrement de l'objectif final.

Pureté vs. Volume de production

La décharge à l'arc et l'ablation laser peuvent produire des nanotubes hautement cristallins, mais ils sont générés en petits lots mélangés à des impuretés importantes. Ces méthodes privilégient la qualité à la quantité.

Le CVD, en revanche, est un maître du volume. Il peut produire des kilogrammes de NTC de manière rentable, bien que la qualité puisse être plus variable et que les résidus de catalyseur puissent être un problème pour les applications sensibles comme l'électronique.

Coût vs. Contrôle

L'ablation laser est de loin la méthode la plus chère en raison du coût des lasers et de la forte consommation d'énergie. La décharge à l'arc est également un processus énergivore.

Le CVD représente la voie la plus rentable pour la production de NTC à grande échelle. Son véritable avantage, cependant, réside dans le contrôle – la capacité d'adapter les caractéristiques des nanotubes à des produits commerciaux spécifiques.

L'avenir de la synthèse des NTC

La recherche moderne se concentre sur la rendre les processus existants, en particulier le CVD, plus durables et efficaces.

Matières premières et processus plus écologiques

Les stratégies émergentes visent à remplacer les matières premières hydrocarbonées traditionnelles par des sources plus respectueuses de l'environnement. Cela inclut l'utilisation de méthane résiduaire issu de la pyrolyse ou même l'utilisation de dioxyde de carbone capturé comme source de carbone via l'électrolyse dans des sels fondus. Ces innovations promettent de réduire le coût et l'empreinte environnementale de la production de NTC.

Faire le bon choix pour votre objectif

La meilleure méthode est celle qui correspond à vos objectifs spécifiques en matière de qualité, d'échelle et de coût.

- Si votre objectif principal est la recherche fondamentale ou la production de NTC monoparois de la plus haute pureté : L'ablation laser reste une technique de laboratoire précieuse, bien que coûteuse.

- Si votre objectif principal est d'explorer des méthodes historiques ou de créer des structures de fullerènes spécifiques : La décharge à l'arc est la méthode fondamentale, bien qu'elle nécessite un post-traitement important.

- Si votre objectif principal est une production évolutive et rentable pour des applications commerciales : Le dépôt chimique en phase vapeur (CVD) est la norme industrielle incontestée en raison de son équilibre entre contrôle, volume et coût.

En fin de compte, la compréhension de ces processus fondamentaux vous permet de sélectionner la voie de synthèse qui correspond le mieux à vos objectifs techniques et commerciaux spécifiques.

Tableau récapitulatif :

| Méthode | Caractéristique clé | Utilisation principale |

|---|---|---|

| Décharge à l'arc | Vaporisation à haute température | Recherche fondamentale, production de fullerènes |

| Ablation laser | NTC monoparois de haute pureté | Applications de recherche de haute qualité |

| Dépôt chimique en phase vapeur (CVD) | Évolutif, rentable, contrôle élevé | Production dominante à l'échelle commerciale |

Prêt à intégrer des nanotubes de carbone de haute qualité dans votre recherche ou le développement de vos produits ?

Le choix de la méthode de synthèse est essentiel pour atteindre vos objectifs de pureté, de volume et de coût. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables nécessaires à la recherche sur les matériaux avancés, y compris la production et l'analyse de NTC.

Nos experts peuvent vous aider à sélectionner les bons outils pour votre application spécifique, que vous exploriez la recherche fondamentale avec l'ablation laser ou que vous passiez à l'échelle supérieure avec le CVD. Laissez-nous soutenir votre innovation avec des équipements fiables et une expertise technique.

Contactez notre équipe dès aujourd'hui pour discuter de vos besoins de projet et découvrir comment KINTEK peut être votre partenaire en science des matériaux avancés.

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four de graphitation sous vide à ultra-haute température au graphite

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- Qu'est-ce que la technique de dépôt en phase vapeur ? Un guide des méthodes de revêtement de couches minces PVD et CVD

- Quel est le coût du processus CVD ? Un guide pour justifier l'investissement pour des films supérieurs

- Qu'est-ce que les techniques de dépôt en phase vapeur ? Un guide des méthodes de revêtement PVD et CVD

- Qu'est-ce que le processus de croissance par dépôt en phase vapeur ? Développer des films minces haute performance atome par atome

- Quelle est la synthèse des nanotubes de carbone par dépôt chimique en phase vapeur ? Production évolutive pour votre laboratoire

- Qu'est-ce que les techniques de dépôt ? Un guide sur le PVD par rapport au CVD pour les applications de couches minces

- Quelle est la plage de taille de particules typique obtenue par la CVD ? Atteignez la précision nanométrique et une grande pureté

- Qu'est-ce que le dépôt chimique en phase vapeur (CVD) des nanotubes de carbone (NTC) ? Un guide pour la synthèse contrôlée et évolutive des nanotubes