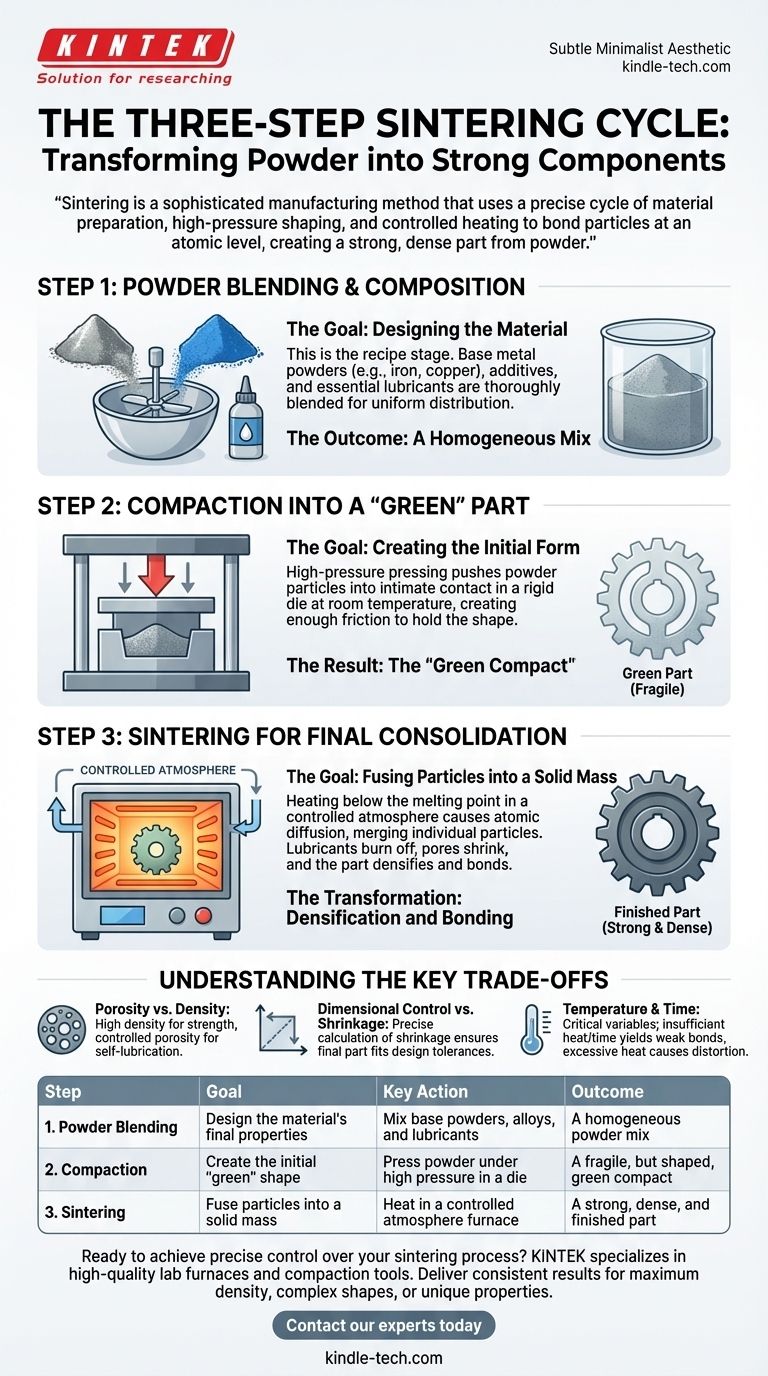

Au fond, le processus de frittage est un cycle en trois étapes conçu pour transformer la poudre métallique ou céramique meuble en un composant solide et résistant. Les étapes universellement reconnues sont d'abord le mélange des poudres brutes, puis leur compactage en une forme préliminaire, et enfin, le chauffage de la forme dans un four pour fusionner les particules en une masse unifiée.

Le frittage n'est pas un processus de simple fusion. C'est une méthode de fabrication sophistiquée qui utilise un cycle précis de préparation des matériaux, de mise en forme sous haute pression et de chauffage contrôlé pour lier les particules au niveau atomique, créant ainsi une pièce solide et dense à partir de poudre.

Étape 1 : Mélange et Composition des Poudres

La première étape du cycle est fondamentale, car la composition du mélange de poudres détermine les propriétés finales du composant.

L'Objectif : Concevoir le Matériau

C'est l'étape de la recette. Le choix des poudres métalliques de base (comme le fer, le cuivre ou le nickel) et des additifs dicte la résistance, la dureté, la résistance à la corrosion et d'autres caractéristiques de la pièce finale.

Les Ingrédients : Poudres et Additifs

Un mélange typique comprend la poudre métallique principale, des éléments d'alliage pour des propriétés améliorées et des auxiliaires de traitement. Un additif courant est un lubrifiant, essentiel pour réduire la friction et l'usure des outils lors de l'étape suivante (compactage).

Le Résultat : Un Mélange Homogène

Les poudres sont soigneusement mélangées pour assurer une distribution uniforme de tous les éléments. Un mélange incohérent entraînera une pièce finie aux performances imprévisibles et avec des défauts structurels potentiels.

Étape 2 : Compactage en Pièce "Verte"

Une fois la poudre préparée, l'étape suivante consiste à donner au matériau sa forme souhaitée par une pression immense.

L'Objectif : Créer la Forme Initiale

Le compactage presse mécaniquement la poudre meuble en un objet solide doté de caractéristiques géométriques spécifiques. Ceci est généralement effectué à température ambiante à l'aide d'une matrice ou d'un moule rigide.

Le Mécanisme : Pressage à Haute Pression

La poudre mélangée est chargée dans une cavité de matrice et comprimée sous haute pression. Cette force pousse les particules de poudre en contact intime, créant suffisamment de friction interparticulaire et de soudures à froid pour maintenir la forme.

Le Résultat : Le "Compact Vert"

Le produit de cette étape est connu sous le nom de compact vert ou pièce verte. Cette pièce a la forme et les dimensions souhaitées mais est mécaniquement fragile. Sa résistance est juste suffisante pour permettre une manipulation prudente et un transfert vers le four de frittage.

Étape 3 : Frittage pour la Consolidation Finale

Cette étape finale de chauffage est ce qui transforme le compact vert fragile en un composant robuste et fonctionnel.

L'Objectif : Fusionner les Particules en une Masse Solide

Le but du frittage est de créer de solides liaisons métallurgiques entre les particules de poudre, augmentant considérablement la densité, la résistance et la dureté de la pièce.

Le Mécanisme : Chauffage Contrôlé en Dessous du Point de Fusion

Le compact vert est placé dans un four avec une atmosphère contrôlée pour éviter l'oxydation. Il est ensuite chauffé à une température inférieure au point de fusion du matériau principal. À cette température élevée, la diffusion atomique s'accélère, provoquant la fusion et la liaison des particules individuelles.

La Transformation : Densification et Liaison

Au cours de cette étape, tous les lubrifiants ou liants mélangés à l'étape 1 sont brûlés. Au fur et à mesure que les particules fusionnent, les pores entre elles se rétrécissent ou se ferment, provoquant la densification de la pièce et un léger retrait prévisible. Le résultat est une seule pièce solide avec les propriétés mécaniques souhaitées.

Comprendre les Compromis Clés

Le processus de frittage est un équilibre entre des facteurs concurrents. Les comprendre est essentiel pour obtenir le résultat souhaité.

Porosité vs. Densité

Une caractéristique clé des pièces frittées est leur porosité résiduelle. Bien qu'une densité élevée soit souvent souhaitée pour une résistance maximale, une porosité contrôlée peut être une caractéristique, permettant aux pièces d'être autolubrifiantes lorsqu'elles sont imprégnées d'huile.

Contrôle Dimensionnel vs. Retrait

La densification qui se produit pendant le frittage provoque le retrait de la pièce. Ce retrait doit être calculé avec précision et pris en compte dans la conception de la matrice de compactage pour garantir que la pièce finale respecte ses tolérances dimensionnelles.

Température et Temps

La température du four et le temps pendant lequel la pièce y séjourne sont des variables critiques. Une chaleur ou un temps insuffisant entraîne des liaisons faibles et une faible densité. Une chaleur excessive peut provoquer une croissance de grains indésirable, une fusion ou une déformation de la pièce.

Faire le Bon Choix pour Votre Objectif

L'orientation de votre effort dépend entièrement de l'application prévue du composant final.

- Si votre objectif principal est d'atteindre une résistance et une densité maximales : Votre succès est déterminé par l'étape finale de frittage, nécessitant un contrôle précis de la température du four, du temps et de l'atmosphère.

- Si votre objectif principal est de créer des formes complexes avec une grande précision : La conception de la matrice de compactage et la prise en compte précise du retrait du matériau sont vos préoccupations les plus critiques.

- Si votre objectif principal est de développer un matériau aux propriétés uniques (par exemple, magnétisme ou autolubrification) : Votre succès est défini lors de l'étape initiale de mélange des poudres, où vous contrôlez la recette précise des matériaux.

La maîtrise de ces trois étapes distinctes vous donne un contrôle total sur la structure finale et la performance de la pièce frittée.

Tableau Récapitulatif :

| Étape | Objectif | Action Clé | Résultat |

|---|---|---|---|

| 1. Mélange des Poudres | Concevoir les propriétés finales du matériau | Mélanger les poudres de base, les alliages et les lubrifiants | Un mélange de poudre homogène |

| 2. Compactage | Créer la forme initiale "verte" | Presser la poudre sous haute pression dans une matrice | Un compact vert fragile, mais formé |

| 3. Frittage | Fusionner les particules en une masse solide | Chauffer dans un four à atmosphère contrôlée | Une pièce solide, dense et finie |

Prêt à obtenir un contrôle précis de votre processus de frittage ?

Le cycle en trois étapes est la base, mais le succès dépend d'un équipement fiable. KINTEK est spécialisé dans les fours de laboratoire et les outils de compactage de haute qualité conçus pour les exigences rigoureuses du frittage. Que votre objectif soit une densité maximale des pièces, des formes complexes ou des propriétés matérielles uniques, nos solutions offrent les résultats constants dont vous avez besoin.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont l'équipement KINTEK peut améliorer votre cycle de frittage et vous aider à produire des pièces plus solides et plus précises.

Guide Visuel

Produits associés

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four de frittage par plasma à étincelles Four SPS

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

Les gens demandent aussi

- Quelle est l'une des applications les plus récentes des céramiques dentaires ? La zircone monolithique pour les bridges complets

- Qu'est-ce qui rend la zircone translucide ? La science derrière l'esthétique dentaire moderne

- Peut-on changer la couleur des couronnes en zircone ? Comprendre la nature permanente de la zircone

- Quelles sont les taches blanches sur la zircone après la cuisson ? Un guide pour diagnostiquer et prévenir les défauts

- Quel est le prix d'un four de frittage de zircone ? Investissez dans la précision, pas seulement dans un prix.