En bref, le dépôt chimique en phase vapeur (CVD) est utilisé pour créer des films minces et des revêtements haute performance pour une vaste gamme d'applications. Ses utilisations principales se situent dans l'industrie électronique pour la fabrication de semi-conducteurs, dans l'industrie lourde pour la création de revêtements durables et résistants à la corrosion sur les outils de coupe, et dans le secteur de l'énergie pour la production de cellules solaires à couches minces.

La raison principale de l'adoption généralisée du CVD est sa capacité unique à utiliser des réactions chimiques en phase gazeuse pour « faire croître » un film solide parfaitement uniforme et de haute pureté sur un substrat, quelle que soit sa forme. Cela donne aux ingénieurs un contrôle précis sur l'épaisseur et les propriétés du matériau.

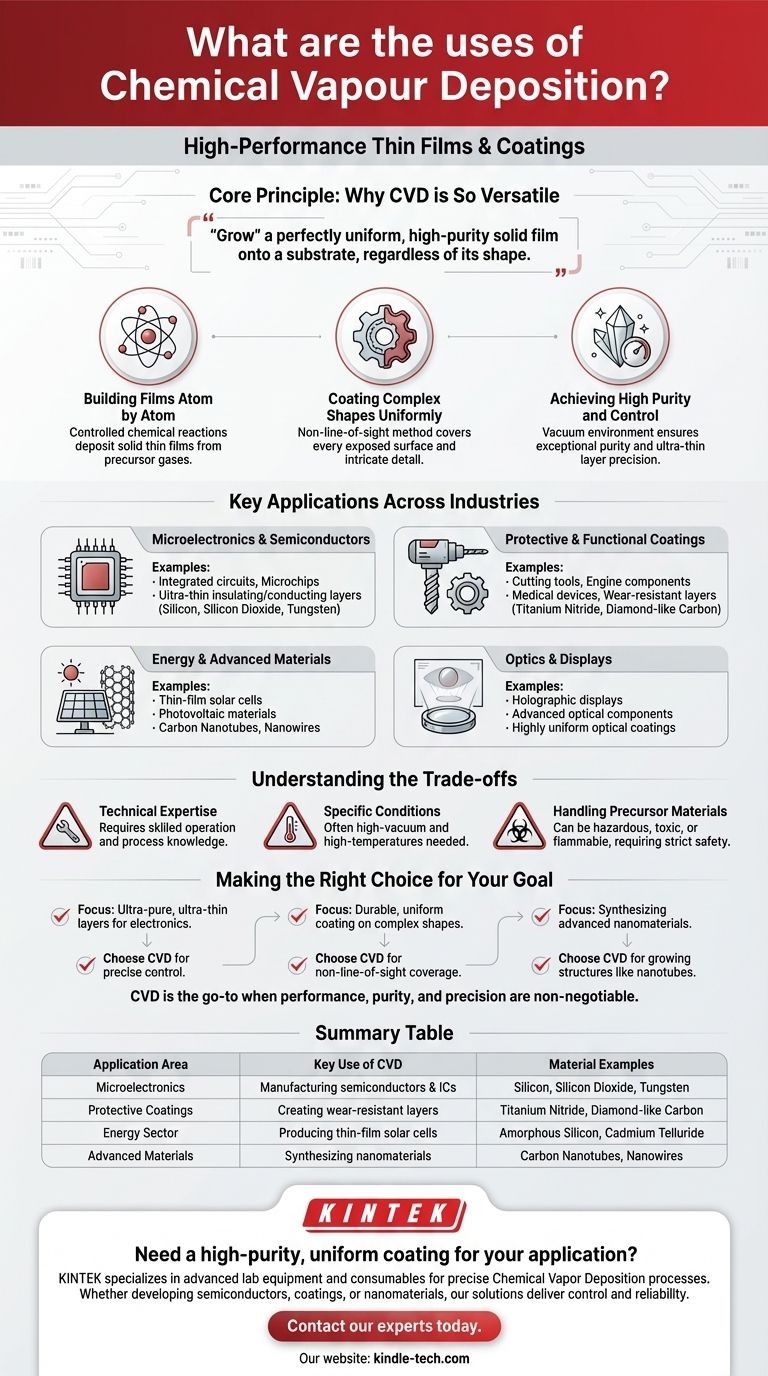

Le principe fondamental : pourquoi le CVD est si polyvalent

Le dépôt chimique en phase vapeur n'est pas simplement une méthode de revêtement ; c'est un processus de synthèse de matériaux. Comprendre ses avantages fondamentaux explique sa large utilité dans différents secteurs.

Construire des films atome par atome

Le processus implique l'introduction de gaz précurseurs dans une chambre à vide contenant l'objet à revêtir (le substrat). Ces gaz réagissent ou se décomposent sur la surface chaude du substrat, déposant un film solide mince.

Cette dépendance aux réactions chimiques contrôlées est ce qui confère sa puissance au CVD. En modifiant les gaz, la température et la pression, vous pouvez déposer une grande variété de matériaux, y compris des métaux, des céramiques et des semi-conducteurs.

Revêtir uniformément des formes complexes

Contrairement aux méthodes par pulvérisation ou à celles nécessitant une ligne de visée, le CVD utilise des gaz qui s'écoulent et se diffusent pour couvrir chaque surface exposée d'un objet. C'est un avantage critique de non-ligne de visée.

Cela garantit que même les composants dotés de géométries complexes, de canaux internes ou de motifs complexes reçoivent un revêtement complètement uniforme et régulier.

Atteindre une haute pureté et un contrôle précis

Étant donné que le processus se déroule dans un environnement sous vide contrôlé avec des gaz précurseurs hautement raffinés, les films résultants sont exceptionnellement purs.

De plus, les ingénieurs ont un contrôle total sur le calendrier et le taux du processus de dépôt. Cela permet la création de couches ultra-minces de matériau avec précision, une capacité essentielle pour l'électronique moderne.

Applications clés dans tous les secteurs

Les avantages uniques du CVD en font une technologie fondamentale dans plusieurs domaines de haute technologie.

Dans la microélectronique et les semi-conducteurs

C'est sans doute l'application la plus importante du CVD. Il est utilisé pour déposer les divers films minces qui composent les circuits intégrés et les microprocesseurs.

La capacité à créer des couches isolantes ou conductrices impeccables et ultra-minces est fondamentale pour la construction des dispositifs électroniques modernes.

Pour les revêtements protecteurs et fonctionnels

Le CVD est utilisé pour appliquer des revêtements extrêmement durs et durables sur les outils de coupe industriels, les forets et les composants de moteurs. Ces revêtements céramiques empêchent la corrosion et réduisent considérablement l'usure, prolongeant la durée de vie de l'outil.

Ce même principe est utilisé pour les dispositifs médicaux, les pièces automobiles et toute application où la durabilité de surface est critique.

Dans l'énergie et les matériaux avancés

La technologie est utilisée pour déposer des matériaux photovoltaïques sur des substrats afin de créer des cellules solaires à couches minces.

Le CVD est également une méthode principale pour faire croître des matériaux avancés à partir de zéro, tels que des nanotubes de carbone de haute pureté et divers nanofils pour l'électronique et les composites de nouvelle génération.

Pour l'optique et les écrans

Le processus peut créer des revêtements optiques très uniformes et précis. Ceci est exploité dans des applications spécialisées, y compris la fabrication d'écrans holographiques et d'autres composants optiques avancés.

Comprendre les compromis

Bien que puissant, le CVD n'est pas une solution universelle. Il comporte des exigences et des complexités spécifiques qui le rendent adapté aux applications de grande valeur.

Nécessite une expertise technique

Faire fonctionner un équipement CVD n'est pas une tâche simple. Cela exige un haut niveau de compétence et de connaissance des processus pour gérer le vide, les flux de gaz et les profils de température nécessaires pour obtenir un dépôt réussi.

La nécessité de conditions spécifiques

La plupart des processus CVD nécessitent un environnement de vide poussé et souvent des températures très élevées pour initier les réactions chimiques nécessaires sur la surface du substrat. Cela augmente la complexité de l'équipement et le coût énergétique.

Manipulation des matériaux précurseurs

Les gaz précurseurs utilisés dans le CVD peuvent être dangereux, toxiques ou inflammables. La manipulation, le stockage et l'élimination sécuritaires de ces matériaux nécessitent une infrastructure importante et des protocoles de sécurité stricts.

Faire le bon choix pour votre objectif

Décider si le CVD est le processus approprié dépend entièrement du résultat requis pour la surface du matériau.

- Si votre objectif principal est de créer des couches ultra-pures et ultra-minces pour l'électronique : Le CVD est une technologie fondamentale en raison de son contrôle précis sur l'épaisseur et la pureté du film.

- Si votre objectif principal est d'appliquer un revêtement durable et uniforme sur une forme complexe : Le CVD est un excellent choix car sa nature non-ligne de visée assure une couverture uniforme sur les surfaces complexes.

- Si votre objectif principal est de synthétiser des nanomatériaux avancés : Le CVD est une méthode standard et efficace pour faire croître des structures telles que les nanotubes de carbone et les nanofils.

En fin de compte, le dépôt chimique en phase vapeur est le processus de référence lorsque la performance, la pureté et la précision au niveau microscopique ne sont pas négociables.

Tableau récapitulatif :

| Domaine d'application | Utilisation clé du CVD | Exemples de matériaux |

|---|---|---|

| Microélectronique | Fabrication de semi-conducteurs et de circuits intégrés | Silicium, Dioxyde de silicium, Tungstène |

| Revêtements protecteurs | Création de couches résistantes à l'usure sur outils et composants | Nitrures de titane, Carbone de type diamant |

| Secteur de l'énergie | Production de cellules solaires à couches minces | Silicium amorphe, Tellurure de cadmium |

| Matériaux avancés | Synthèse de nanomatériaux comme les nanotubes de carbone | Nanotubes de carbone, Nanofils |

Besoin d'un revêtement uniforme et de haute pureté pour votre application ?

KINTEK se spécialise dans la fourniture d'équipements de laboratoire avancés et de consommables pour des processus précis de dépôt chimique en phase vapeur. Que vous développiez des semi-conducteurs de nouvelle génération, des revêtements protecteurs durables ou des nanomatériaux avancés, nos solutions offrent le contrôle et la fiabilité dont votre laboratoire a besoin.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs de projet spécifiques et améliorer vos capacités de recherche et développement.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Quel est le processus du nitrure de silicium LPCVD ? Un guide pour des films minces conformes de haute qualité

- Quelles sont les caractéristiques et les avantages d'un système CVD à paroi froide ? Contrôle thermique de précision pour la recherche avancée

- Quels sont les avantages de la méthode de dépôt chimique en phase vapeur pour le dépôt de couches minces ? Obtenez des revêtements supérieurs et conformes

- Qu'est-ce qu'une machine de dépôt ? Votre guide des systèmes de revêtement mince de précision

- Quel est le processus de croissance du MOCVD ? Un guide étape par étape du dépôt de couches minces épitaxiales

- Quel est le processus de la MOCVD ? Un guide étape par étape pour le dépôt de couches minces

- Que sont les systèmes de dépôt pour l'industrie des semi-conducteurs ? Les maîtres bâtisseurs des micropuces modernes

- Quelle méthode est le plus souvent utilisée pour synthétiser des nanotubes de carbone à paroi simple ? Le dépôt chimique en phase vapeur (CVD) est la norme de l'industrie