À la base, le dépôt physique en phase vapeur (PVD) comporte trois variantes principales. Ces familles distinctes de processus sont l'évaporation thermique, la pulvérisation cathodique et l'évaporation à l'arc (souvent appelée dépôt par arc cathodique). Bien que toutes les méthodes PVD se déroulent sous vide pour déposer un film mince sur une surface, elles se différencient fondamentalement par le mécanisme physique utilisé pour transformer le matériau source solide en vapeur.

La distinction critique entre les variantes PVD n'est pas le revêtement final, mais la source d'énergie utilisée pour libérer les atomes du matériau source. Cette étape initiale – qu'il s'agisse d'ébullition, d'impact balistique ou d'un arc à courant élevé – dicte directement l'énergie des atomes déposés et, par conséquent, les propriétés finales du film, telles que sa densité, son adhérence et sa dureté.

L'objectif commun : déplacer les atomes sous vide

Avant d'examiner les différences, il est crucial de comprendre le processus que toutes les variantes PVD ont en commun. L'objectif est toujours de transporter le matériau d'une source solide (appelée « cible » ou « précurseur ») vers un composant (le « substrat ») dans un environnement de vide poussé.

Ce processus empêche le matériau de revêtement vaporisé de réagir avec l'air et assure un chemin propre et direct vers le substrat. Le choix de la variante détermine simplement comment le passage de l'état solide à l'état gazeux commence.

Les principales méthodes PVD expliquées

Les variantes sont mieux comprises par l'énergie qu'elles appliquent au matériau source. Chaque méthode confère un niveau d'énergie différent aux atomes, ce qui a des conséquences significatives sur le film résultant.

Évaporation thermique : utilisation de la chaleur

C'est conceptuellement la méthode la plus simple. Le matériau source est chauffé dans la chambre à vide jusqu'à ce qu'il bout ou se sublime, libérant une vapeur d'atomes qui se déplace ensuite et se condense sur le substrat plus froid.

Il existe deux façons courantes d'obtenir ce chauffage :

- Chauffage résistif : Un courant électrique est passé à travers une nacelle ou un filament contenant le matériau source, le chauffant comme un élément de grille-pain.

- Évaporation par faisceau d'électrons (E-Beam) : Un faisceau d'électrons de haute énergie est projeté sur le matériau source, provoquant un chauffage et une évaporation intenses et localisés.

Pulvérisation cathodique : utilisation de l'impact cinétique

La pulvérisation cathodique fonctionne comme un jeu de billard microscopique. Des ions de haute énergie (généralement d'un gaz inerte comme l'argon) sont accélérés pour frapper la cible de la source solide. Cette collision a suffisamment de force pour déloger physiquement, ou « pulvériser », des atomes de la surface de la cible.

Les sous-types clés incluent :

- Pulvérisation magnétron : C'est la méthode de pulvérisation industrielle la plus courante. Des aimants sont placés derrière la cible pour piéger les électrons près de sa surface, ce qui augmente considérablement l'efficacité de la création d'ions et entraîne un taux de dépôt beaucoup plus élevé.

- Pulvérisation par faisceau d'ions : Une source d'ions séparée génère un faisceau d'ions contrôlé qui est dirigé vers la cible, offrant un contrôle très précis sur le processus.

- Pulvérisation réactive : Un gaz réactif (comme l'azote ou l'oxygène) est introduit dans la chambre. Les atomes métalliques pulvérisés réagissent avec ce gaz sur leur chemin vers le substrat pour former un film composé, tel que le nitrure de titane (TiN) ou l'oxyde d'aluminium (Al₂O₃).

Évaporation à l'arc : utilisation d'un arc électrique

Également connue sous le nom de dépôt par arc cathodique, il s'agit d'un processus à très haute énergie. Un arc électrique à courant élevé et basse tension est amorcé à la surface du matériau source solide (la cathode).

L'arc crée un point minuscule, intensément chaud et mobile qui vaporise localement le matériau, éjectant une vapeur hautement ionisée. Ce niveau élevé d'ionisation confère aux atomes une énergie significative lorsqu'ils sont accélérés vers le substrat, ce qui donne des revêtements extrêmement denses et bien adhérents.

Comprendre les compromis

Aucune variante PVD n'est universellement supérieure ; le choix optimal est dicté par le résultat souhaité. Le principal compromis se situe entre l'énergie du processus, le contrôle et la complexité.

Densité et adhérence du film

Les processus à plus haute énergie produisent des films plus robustes. La vapeur hautement ionisée de l'évaporation à l'arc donne des revêtements exceptionnellement denses et fortement liés, idéaux pour les outils de coupe. La pulvérisation cathodique produit également des films denses et à forte adhérence. L'évaporation thermique, étant un processus à plus faible énergie, donne généralement des films moins denses avec une adhérence plus faible.

Contrôle et complexité du processus

La pulvérisation cathodique offre un excellent contrôle sur la composition du film, ce qui la rend idéale pour le dépôt d'alliages complexes où la composition du matériau d'origine doit être maintenue avec précision. Des variantes spécialisées comme l'épitaxie par faisceaux moléculaires (MBE) – une forme très raffinée d'évaporation thermique – offrent la précision ultime, couche atomique par couche, requise pour la fabrication de semi-conducteurs.

Compatibilité des matériaux

Le choix de la méthode peut dépendre du matériau. Les métaux réfractaires avec des points de fusion très élevés peuvent être difficiles à évaporer thermiquement mais sont facilement déposés par pulvérisation cathodique. Inversement, certains matériaux peuvent être endommagés ou se décomposer sous l'effet de la pulvérisation cathodique ou des processus d'arc à haute énergie.

Faire le bon choix pour votre objectif

La sélection de la variante PVD correcte nécessite d'adapter les capacités du processus aux exigences de l'application.

- Si votre objectif principal est la résistance à l'usure et la dureté des outils : L'évaporation à l'arc est le premier choix en raison de son processus à haute énergie qui crée des revêtements durs extrêmement denses et adhérents.

- Si votre objectif principal est les revêtements fonctionnels ou décoratifs de précision : La pulvérisation magnétron offre un superbe équilibre entre contrôle, adhérence et polyvalence des matériaux pour un large éventail d'applications.

- Si votre objectif principal est des revêtements optiques ou métalliques simples et rentables : L'évaporation thermique est souvent suffisante et plus économique pour des applications comme l'aluminisation de miroirs ou le revêtement de plastiques où une dureté extrême n'est pas requise.

- Si votre objectif principal est la recherche de pointe en électronique et semi-conducteurs : L'épitaxie par faisceaux moléculaires (MBE) offre le contrôle inégalé, couche par couche, nécessaire à la construction de structures cristallines complexes.

Comprendre ces différences fondamentales dans la façon dont les atomes sont vaporisés est la clé pour sélectionner le processus PVD qui offrira la performance précise requise par votre application.

Tableau récapitulatif :

| Variante PVD | Source d'énergie | Caractéristiques clés | Idéal pour |

|---|---|---|---|

| Évaporation thermique | Chaleur (Résistive/Faisceau d'électrons) | Énergie plus faible, films moins denses, rentable | Revêtements optiques, couches métalliques simples |

| Pulvérisation cathodique | Impact cinétique (Bombardement ionique) | Excellent contrôle, films denses, polyvalent | Revêtements fonctionnels/décoratifs de précision, alliages |

| Évaporation à l'arc | Arc électrique | Haute énergie, films extrêmement denses/durs | Revêtements résistants à l'usure pour outils de coupe |

Le choix du processus PVD optimal est essentiel pour le succès de votre application. La bonne variante détermine l'adhérence, la densité et les performances de votre revêtement. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables avancés pour tous les processus PVD, aidant les laboratoires à obtenir des résultats précis et fiables. Laissez nos experts vous guider vers la solution parfaite pour vos besoins spécifiques — contactez-nous dès aujourd'hui pour discuter de votre projet !

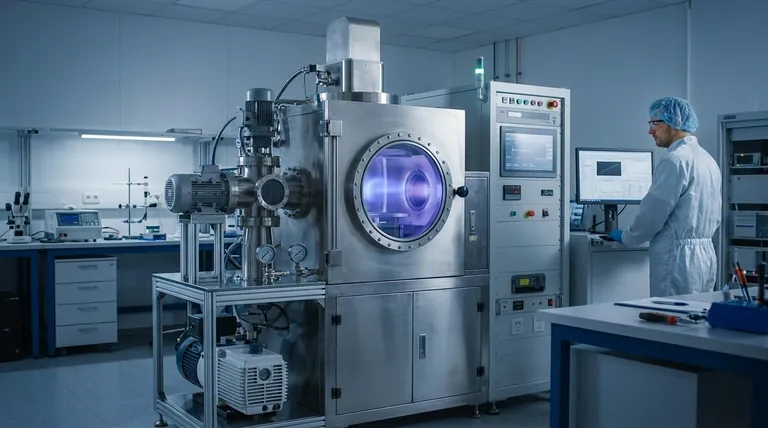

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

Les gens demandent aussi

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température