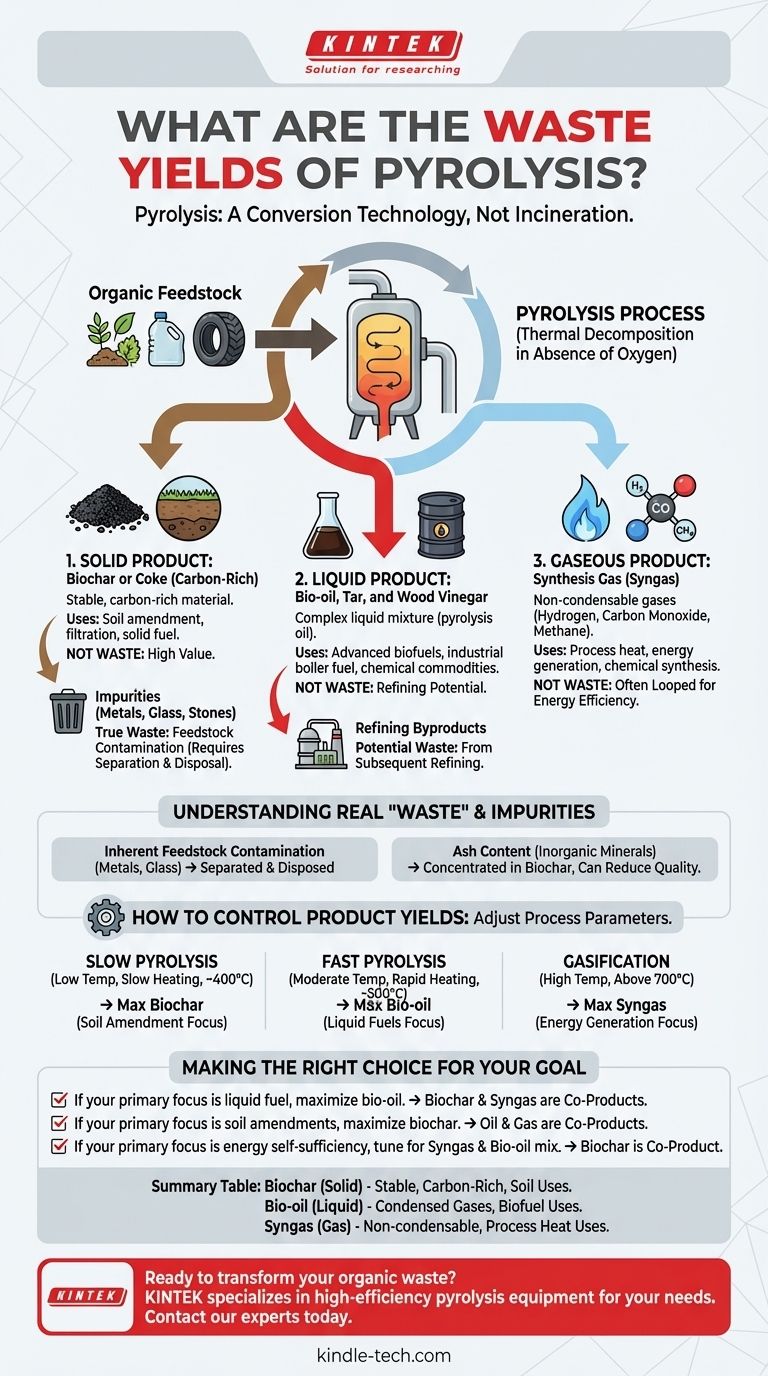

En principe, un système de pyrolyse bien géré génère très peu de « déchets » réels. Le processus est conçu pour convertir près de 100 % d'une matière première en trois flux de produits précieux : un solide (biochar), un liquide (bio-huile) et un gaz non condensable (gaz de synthèse). Ce qui est souvent mal étiqueté comme « déchet » n'est simplement qu'un de ces co-produits qui pourrait ne pas être la cible principale d'une opération spécifique.

Le concept fondamental à comprendre est que la pyrolyse est une technologie de conversion, et non une méthode d'incinération ou d'élimination. Sa fonction principale est de transformer la matière organique en solides, liquides et gaz de valeur, les proportions de chacun étant hautement contrôlables.

Les Trois Flux de Produits Primaires

La pyrolyse décompose thermiquement la matière organique en l'absence d'oxygène. Ce processus contrôlé garantit que la matière ne brûle pas, mais se décompose plutôt en de nouvelles substances commercialement viables.

Produit Solide : Biochar ou Coke

Le résidu solide restant après la pyrolyse est un matériau stable, riche en carbone, connu sous le nom de biochar (issu de la biomasse) ou de coke (issu d'autres matériaux comme les plastiques ou les pneus).

Ce n'est pas un déchet ; il a une valeur significative. Il est souvent utilisé en agriculture pour améliorer la santé des sols, comme adsorbant pour la filtration et l'assainissement, ou comme combustible solide similaire au charbon de bois.

Produit Liquide : Bio-huile, Goudron et Vinaigre de Bois

Lorsque les gaz du processus refroidissent, un mélange liquide complexe se condense. Ceci est largement appelé huile de pyrolyse ou bio-huile.

Ce liquide peut être raffiné en biocarburants avancés pour les moteurs et les turbines ou utilisé directement comme combustible pour les chaudières industrielles. Il sert également de source pour des produits chimiques de valeur, offrant une alternative durable aux produits à base de pétrole.

Produit Gazeux : Gaz de Synthèse (Syngas)

Les gaz non condensables qui restent après l'extraction du liquide forment un mélange appelé gaz de synthèse, ou syngas.

Ce gaz est riche en composants tels que l'hydrogène (H₂), le monoxyde de carbone (CO) et le méthane (CH₄). De manière critique, ce gaz de synthèse est souvent réinjecté pour fournir la chaleur nécessaire à la réaction de pyrolyse, rendant l'ensemble du processus très économe en énergie et potentiellement autonome.

Comprendre le Véritable « Déchet » et les Impuretés

Bien que le processus de base soit très efficace, les impuretés dans la matière première ou les inefficacités du système peuvent créer des sorties qui sont correctement décrites comme des déchets.

Contamination Inhérente de la Matière Première

La source de déchets la plus importante est la contamination non organique présente dans la matière première initiale. Des matériaux tels que les métaux, le verre, les pierres et la terre ne peuvent pas être convertis par la pyrolyse.

Ces matériaux resteront dans le produit de charbon solide, d'où ils devront être séparés. Ce matériau inorganique séparé est un véritable flux de déchets qui nécessite une élimination.

Teneur en Cendres

Les matières premières organiques contiennent naturellement un faible pourcentage de minéraux inorganiques. Pendant la pyrolyse, ces minéraux sont concentrés dans le biochar sous forme de cendres.

Bien qu'une petite quantité de cendres puisse être bénéfique pour les applications agricoles, une teneur élevée en cendres peut réduire la qualité et la valeur du biochar, limitant ses cas d'utilisation.

Sous-produits de Conversion Incomplète ou de Raffinage

Un processus mal géré peut entraîner une conversion incomplète, laissant de la matière première n'ayant pas réagi. De plus, si la bio-huile est raffinée en carburants de qualité supérieure, ce processus de raffinage peut créer ses propres sous-produits secondaires et flux de déchets qui doivent être gérés.

Comment Contrôler les Rendements des Produits

Vous pouvez contrôler la sortie d'une unité de pyrolyse en ajustant les paramètres du processus. Le « rendement » n'est pas fixe ; il est fonction de votre objectif opérationnel.

Pyrolyse Lente pour Maximiser le Biochar

L'utilisation de températures plus basses (environ 400 °C) et d'un taux de chauffage lent maximise la production de biochar solide. C'est la méthode préférée lorsque l'objectif principal est l'amendement du sol ou la séquestration du carbone.

Pyrolyse Rapide pour Maximiser la Bio-huile

L'utilisation de températures modérées (environ 500 °C) et de taux de chauffage extrêmement rapides favorise la production de bio-huile liquide. C'est le point de mire des opérateurs qui souhaitent produire des carburants liquides ou des matières premières chimiques.

Gazéification pour Maximiser le Gaz de Synthèse

À des températures beaucoup plus élevées (au-dessus de 700 °C), le processus s'oriente vers la gazéification. Cela décompose la matière encore plus, maximisant le rendement en gaz de synthèse pour la production d'énergie ou la synthèse de produits chimiques comme l'hydrogène.

Faire le Bon Choix pour Votre Objectif

Le « déchet » issu de la pyrolyse est entièrement déterminé par votre objectif. Définissez ce que vous considérez comme le produit principal, et les autres sorties deviennent des co-produits à utiliser.

- Si votre objectif principal est de produire du carburant liquide : Utilisez la pyrolyse rapide et prévoyez soit d'utiliser le biochar et le gaz de synthèse résultants sur place, soit de les vendre comme produits secondaires.

- Si votre objectif principal est de créer des amendements de sol de haute qualité : Utilisez la pyrolyse lente pour maximiser le rendement en biochar et utilisez l'huile et le gaz coproduits pour alimenter votre opération.

- Si votre objectif principal est l'autosuffisance énergétique : Réglez le processus pour produire le mélange optimal de gaz de synthèse et de bio-huile nécessaire pour alimenter votre installation et votre équipement.

En fin de compte, la pyrolyse transforme un problème potentiel de déchets en un ensemble de solutions précieuses.

Tableau Récapitulatif :

| Flux de Produit | Description | Utilisations Courantes |

|---|---|---|

| Biochar (Solide) | Résidu solide stable, riche en carbone | Amendement du sol, filtration, combustible solide |

| Bio-huile (Liquide) | Liquide condensé issu des gaz de processus | Biocarburant, combustible industriel, matière première chimique |

| Gaz de Synthèse (Gaz) | Mélange gazeux non condensable (H₂, CO, CH₄) | Chaleur de processus, production d'énergie, synthèse chimique |

Prêt à transformer vos flux de déchets organiques en produits de valeur ? KINTEK se spécialise dans les équipements de pyrolyse à haut rendement et les consommables adaptés à vos besoins en laboratoire ou à l'échelle pilote. Que votre objectif soit de maximiser le biochar pour la recherche, de produire de la bio-huile pour l'analyse de carburant, ou d'optimiser le gaz de synthèse pour les études énergétiques, nos solutions garantissent un contrôle précis et des performances fiables. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons vous aider à atteindre vos objectifs de récupération de ressources.

Guide Visuel

Produits associés

- Four rotatif électrique pour pyrolyse de biomasse

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

- Four rotatif continu scellé sous vide Four rotatif

- Four à moufle de 1700℃ pour laboratoire

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

Les gens demandent aussi

- Comment l'énergie est-elle convertie en biomasse ? Exploiter l'énergie solaire de la nature pour les énergies renouvelables

- Quelles sont les conditions de la pyrolyse de la biomasse ? Optimiser la température, le taux de chauffage et le temps

- Quels sont les avantages de la technologie de pyrolyse ? Transformer les déchets en profit et réduire les émissions

- La pyrolyse est-elle viable ? Un guide pour le succès économique, technologique et environnemental

- Quelles sont les réactions impliquées dans la pyrolyse de la biomasse ? Débloquez la chimie pour des bioproduits sur mesure