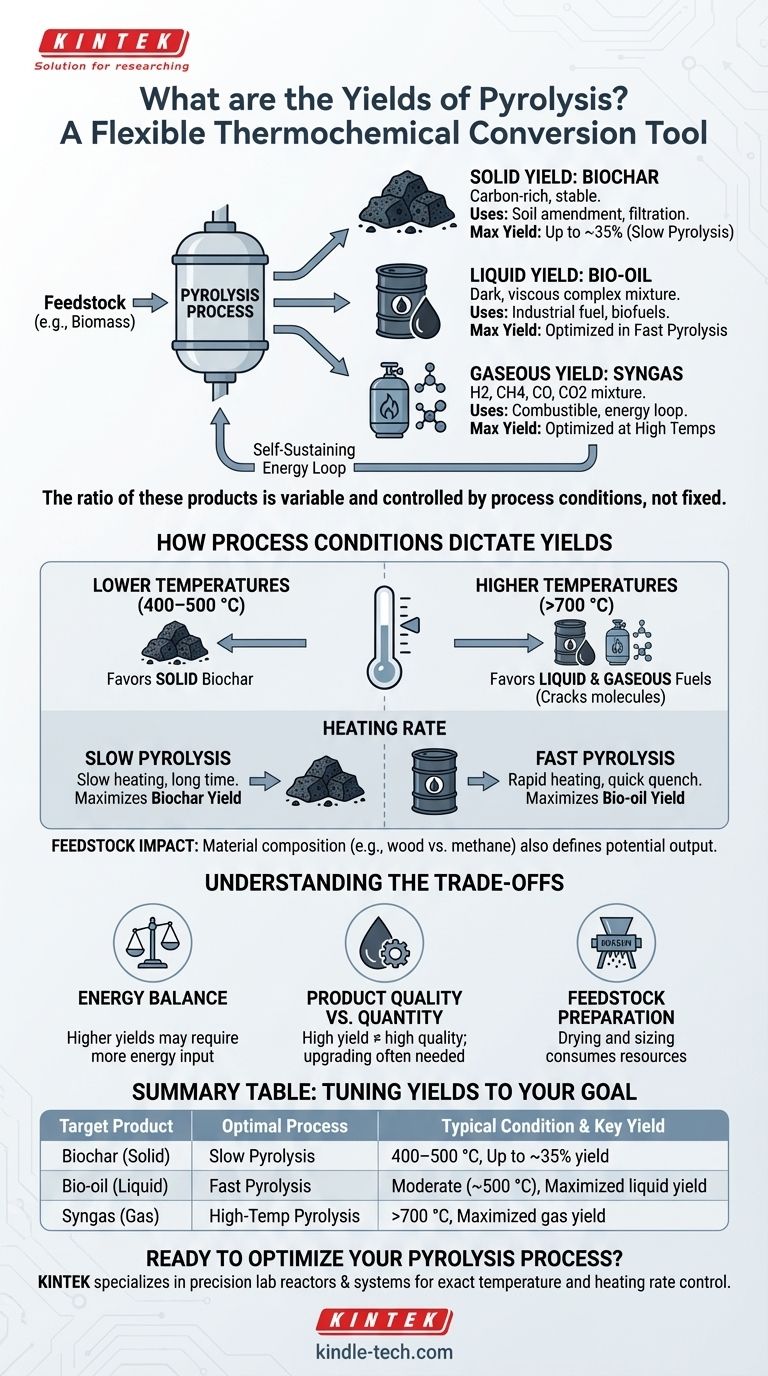

Les rendements de la pyrolyse ne sont pas une valeur unique et fixe ; ils constituent un rapport variable de produits solides, liquides et gazeux. Le processus est intentionnellement manipulé pour favoriser un type de sortie par rapport aux autres. Les trois produits principaux sont un matériau solide riche en carbone appelé biocharbon, un liquide connu sous le nom de bio-fioul et un gaz de synthèse combustible.

Le concept central à saisir est que la pyrolyse est un outil de conversion thermochimique flexible. En contrôlant précisément les conditions du processus — principalement la température et la vitesse de chauffage — vous pouvez orienter délibérément la réaction pour maximiser le rendement du produit solide, liquide ou gazeux afin de l'adapter à un objectif industriel ou agricole spécifique.

Les trois produits principaux de la pyrolyse

La pyrolyse décompose un matériau d'entrée (matière première) en l'absence d'oxygène, garantissant qu'il ne brûle pas. Cette décomposition thermique aboutit à trois flux de produits distincts.

Rendement solide : Biocharbon (ou Coke)

Le biocharbon est le solide stable et riche en carbone qui reste après l'élimination des composants volatils.

Ses utilisations sont diverses, allant de l'amendement des sols en agriculture à un composant dans la briquetage pour le carburant ou en tant que sorbant pour la filtration.

Dans des conditions de pyrolyse lente, les rendements en biocharbon peuvent atteindre jusqu'à 30 % du poids initial de la matière sèche.

Rendement liquide : Bio-fioul (ou Huile de pyrolyse)

Lorsque les gaz chauds produits pendant la pyrolyse sont rapidement refroidis, ils se condensent en un liquide sombre et visqueux connu sous le nom de bio-fioul.

Ce mélange complexe, qui comprend des composants tels que le goudron et le vinaigre de bois, peut être utilisé comme mazout industriel ou être affiné davantage en biocarburants et produits chimiques de meilleure qualité.

Rendement gazeux : Gaz de synthèse (ou Gaz de pyrolyse)

Ce produit est la fraction non condensable des gaz qui restent après la séparation du bio-fioul.

Il s'agit d'un mélange d'hydrogène (H2), de méthane (CH4), de monoxyde de carbone (CO) et de dioxyde de carbone (CO2). Ce gaz de synthèse est combustible et est très souvent recyclé pour fournir la chaleur nécessaire au fonctionnement de l'usine de pyrolyse elle-même, créant une boucle énergétique autonome.

Comment les conditions du processus dictent les rendements

Vous ne pouvez pas vous interroger sur le rendement sans considérer également le processus. La matière première et le « comment » du processus de pyrolyse sont les facteurs dominants qui contrôlent les ratios de produits finaux.

Le rôle critique de la température

La température est le levier principal pour contrôler le rendement.

Des températures plus basses, généralement comprises entre 400 et 500 °C, favorisent la production de biocharbon solide. La chaleur est suffisante pour éliminer les volatils mais pas assez intense pour décomposer le squelette carboné.

Des températures plus élevées, supérieures à 700 °C, craquent les molécules d'hydrocarbures complexes en molécules plus petites et plus légères, favorisant considérablement la production de combustibles liquides et gazeux.

L'influence de la vitesse de chauffage

La vitesse à laquelle la matière première est chauffée (le « type » de pyrolyse) modifie fondamentalement la distribution des produits.

La pyrolyse lente implique de chauffer le matériau lentement sur une longue période. Cela donne aux molécules le temps de polymériser et de se réarranger en structures carbonées stables, maximisant le rendement en biocharbon.

La pyrolyse rapide, en revanche, chauffe le matériau extrêmement rapidement. Ce processus vaporise les composés organiques avant qu'ils ne puissent former du charbon, maximisant le rendement en bio-fioul lorsque les vapeurs sont rapidement trempées.

L'impact de la matière première

Le matériau d'entrée définit le potentiel de sortie. La pyrolyse de biomasse comme le bois ou les déchets agricoles produit les trois produits décrits ci-dessus.

Cependant, la pyrolyse d'une matière première différente, comme le gaz méthane, ne produit que deux produits : le carbone solide et l'hydrogène gazeux. Cela démontre à quel point la composition chimique du matériau de départ est fondamentale pour la composition du produit final.

Comprendre les compromis

L'optimisation d'un rendement se fait souvent au détriment d'un autre et introduit des complexités pratiques.

Bilan énergétique

L'obtention de rendements plus élevés en bio-fioul et en gaz de synthèse nécessite des températures plus élevées, ce qui exige un apport énergétique plus important. Bien que le gaz de synthèse puisse être utilisé pour alimenter le réacteur, il y a toujours un bilan énergétique à considérer pour garantir l'efficacité du processus.

Qualité du produit par rapport à la quantité

Un rendement élevé en bio-fioul ne signifie pas automatiquement qu'il s'agit d'un carburant de haute qualité. Le bio-fioul brut est souvent acide, instable et présente une teneur en eau élevée, nécessitant une amélioration importante et coûteuse avant de pouvoir être utilisé comme carburant de transport.

Préparation de la matière première

Les rendements indiqués sont généralement basés sur une matière première préparée. En réalité, les matières premières brutes comme le bois ou les déchets doivent être séchées et dimensionnées correctement avant d'être introduites dans un réacteur. Cette étape de prétraitement consomme de l'énergie et des ressources, affectant l'efficacité nette globale du système.

Ajuster les rendements de pyrolyse à votre objectif

Votre produit cible dicte les conditions de processus que vous devez employer.

- Si votre objectif principal est l'amendement des sols ou la séquestration du carbone : Maximisez le rendement en biocharbon en utilisant une pyrolyse lente à des températures plus basses (400–500 °C).

- Si votre objectif principal est la production d'un biocarburant liquide : Maximisez le rendement en bio-fioul en utilisant une pyrolyse rapide avec des températures modérées et un refroidissement rapide des vapeurs de produit.

- Si votre objectif principal est la production d'énergie ou de gaz de synthèse : Maximisez le rendement en gaz de synthèse en utilisant des températures élevées (supérieures à 700 °C) pour craquer toutes les molécules plus lourdes.

En comprenant ces principes, vous pouvez considérer la pyrolyse non pas comme un processus fixe, mais comme un outil précis de conversion chimique.

Tableau récapitulatif :

| Produit Cible | Processus Optimal | Température Typique | Rendement Clé |

|---|---|---|---|

| Biocharbon (Solide) | Pyrolyse Lente | 400–500 °C | Jusqu'à 35 % de la matière première |

| Bio-fioul (Liquide) | Pyrolyse Rapide | Modérée (~500 °C) | Rendement liquide maximisé |

| Gaz de synthèse (Gaz) | Pyrolyse à Haute Température | >700 °C | Rendement gazeux maximisé |

Prêt à optimiser votre processus de pyrolyse ?

Que votre objectif soit de produire du biocharbon pour l'amélioration des sols, du bio-fioul pour le carburant ou du gaz de synthèse pour l'énergie, l'équipement de laboratoire approprié est crucial pour la R&D et la mise à l'échelle des processus. KINTEK est spécialisée dans les réacteurs de laboratoire de précision, les fours et les systèmes de pyrolyse qui offrent le contrôle précis de la température et les vitesses de chauffage nécessaires pour atteindre vos rendements cibles.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent vous aider à ajuster votre processus de pyrolyse pour une efficacité et une qualité de produit maximales.

Guide Visuel

Produits associés

- Réacteurs de laboratoire personnalisables à haute température et haute pression pour diverses applications scientifiques

- Unité de distillation d'eau murale

- Bain-marie thermoplongeur chauffant à température constante pour bain de réaction

- Stérilisateur Autoclave Rapide de Laboratoire de Bureau 35L 50L 90L pour Usage en Laboratoire

- Équipement de dépôt chimique en phase vapeur assisté par plasma rotatif incliné, four tubulaire

Les gens demandent aussi

- Qu'est-ce que la fusion en FRX ? Obtenez une précision inégalée dans l'analyse élémentaire

- Dans quel but un congélateur à ultra-basse température est-il utilisé avant les expériences sur les oxydes ? Assurer la pureté de l'échantillon au niveau atomique

- Quelle est la fonction d'une étuve de laboratoire pour les membranes de nanofibres QPVA ? Atteindre la stabilité structurelle avec précision

- Quelle est la portée du sputtering ? Obtenez des films minces de haute qualité pour toute application

- Qu'est-ce que le dépôt de revêtement ? Ingénierie de propriétés de surface supérieures pour vos matériaux

- Quels sont les avantages et les inconvénients de la fabrication métallique ? Libérez une résistance et une flexibilité de conception inégalées

- Qu'est-ce que la pyrolyse discontinue ? Un procédé "Start-Stop" pour la conversion flexible des déchets

- Le distillat de THC peut-il être vaporisé ? Le guide ultime pour vaporiser des concentrés puissants