À la base, le dépôt physique en phase vapeur (PVD) est remarquablement polyvalent. Il peut être appliqué sur une large gamme de matériaux, y compris la plupart des métaux, des céramiques et même certains plastiques. Le processus n'est pas limité aux seuls substrats inorganiques ; tant l'élément à revêtir que le matériau de revêtement lui-même peuvent être inorganiques ou organiques.

La question n'est pas seulement de savoir quels matériaux peuvent recevoir un revêtement PVD, mais quels matériaux sont véritablement adaptés à l'environnement de vide poussé et de haute température du processus. La compatibilité d'un matériau avec le vide et sa capacité à résister à la chaleur sont les principaux facteurs déterminant un résultat réussi.

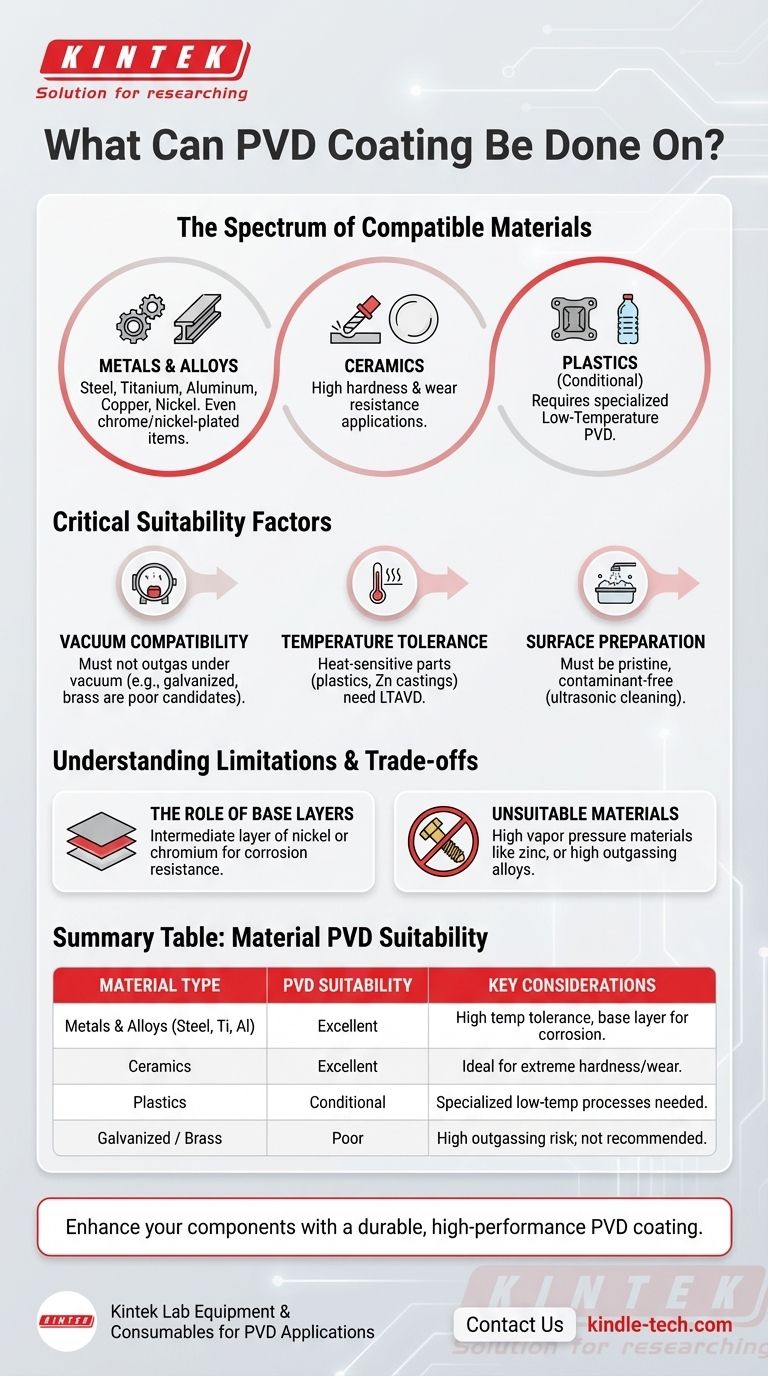

Le spectre des matériaux compatibles

L'adaptabilité du PVD en fait un processus de finition précieux dans de nombreuses industries, de l'aérospatiale et de l'automobile aux dispositifs médicaux et au matériel grand public. La liste des matériaux compatibles est vaste, bien que certains nécessitent des considérations spéciales.

Métaux et alliages courants

La plupart des métaux sont d'excellents candidats pour le revêtement PVD. Cela inclut toutes les familles d'acier, en particulier les variantes à haute teneur en alliage comme les aciers inoxydables et les aciers rapides.

Les métaux non ferreux tels que le titane, l'aluminium, le cuivre et les alliages de nickel sont également régulièrement revêtus. Même les pièces déjà plaquées au chrome ou au nickel peuvent recevoir une couche PVD supplémentaire.

Céramiques et plastiques

Au-delà des métaux, le PVD peut être appliqué avec succès sur les céramiques. Ceci est courant dans les applications nécessitant une dureté et une résistance à l'usure extrêmes, comme les outils de coupe.

Certains plastiques peuvent également être revêtus, mais cela nécessite un processus PVD spécialisé à basse température pour éviter que le substrat ne se déforme ou ne fonde.

Facteurs critiques de compatibilité

Être sur la liste des matériaux compatibles n'est pas suffisant. Pour qu'un revêtement PVD adhère correctement et fonctionne comme prévu, le matériau du substrat doit satisfaire plusieurs exigences critiques.

Compatibilité avec le vide

Le processus PVD se déroule dans une chambre à vide poussé. Les matériaux qui libèrent des gaz sous vide (un processus connu sous le nom de dégazage) peuvent perturber le processus de revêtement et entraîner une mauvaise qualité.

C'est la principale raison pour laquelle certains matériaux, comme le laiton sans prétraitement ou les matériaux galvanisés, sont considérés comme inappropriés. Le zinc contenu dans ces matériaux peut se vaporiser dans le vide, contaminant la chambre.

Tolérance à la température

Les processus PVD traditionnels peuvent impliquer des températures élevées. Le substrat doit être capable de supporter cette chaleur sans se dégrader, se déformer ou compromettre son intégrité structurelle.

Pour les matériaux sensibles à la chaleur comme les plastiques, l'aluminium et les pièces moulées en zinc, une technique spécialisée appelée dépôt par arc à basse température (LTAVD) est utilisée pour obtenir le revêtement souhaité sans endommager la pièce.

Préparation de surface

Une surface vierge est non négociable pour un revêtement PVD réussi. Chaque pièce doit subir un processus de nettoyage rigoureux en plusieurs étapes avant d'entrer dans la chambre à vide.

Cela implique généralement des bains de nettoyage par ultrasons avec des détergents spécialisés, suivis de systèmes de rinçage et de séchage pour garantir que la surface est complètement exempte d'huiles, de contaminants et de résidus.

Comprendre les limites et les compromis

Bien que puissant, le processus PVD présente des limites spécifiques qui doivent être respectées. Les comprendre évitera des erreurs coûteuses et garantira que le produit final atteint ses objectifs de conception.

Le rôle des couches de base

Certains matériaux de substrat peuvent ne pas offrir une résistance suffisante à la corrosion par eux-mêmes. Dans ces cas, une couche de base est nécessaire avant l'application du revêtement PVD.

Une couche préparatoire de nickel ou de chrome est souvent plaquée sur la pièce en premier. Cette sous-couche offre une protection environnementale, et le revêtement PVD final est ensuite appliqué par-dessus pour ses propriétés esthétiques et de résistance à l'usure.

Matériaux inappropriés

Certains matériaux sont fondamentalement incompatibles avec le processus PVD.

Comme mentionné, les matériaux galvanisés sont problématiques en raison de la pression de vapeur élevée du zinc. De même, de nombreux alliages de laiton courants dégagent beaucoup de gaz, ce qui en fait de mauvais candidats à moins qu'ils ne soient d'abord scellés avec une couche de galvanoplastie appropriée.

Faire le bon choix pour votre application

Choisir le bon matériau et le bon processus de préparation est essentiel pour tirer parti des avantages du revêtement PVD.

- Si votre objectif principal est une dureté maximale sur une pièce métallique : Les aciers à haute teneur en alliage, les aciers inoxydables et le titane sont des candidats idéaux qui acceptent facilement les revêtements PVD.

- Si votre objectif principal est de revêtir un article sensible à la chaleur : Des matériaux comme les plastiques ou les pièces moulées en zinc sont viables, mais vous devez vous assurer que le processus utilisé est une variante à basse température comme le LTAVD.

- Si votre objectif principal est la résistance à la corrosion sur un métal de base : Prévoyez une couche intermédiaire de galvanoplastie de nickel ou de chrome avant l'application de la finition PVD finale.

En fin de compte, un résultat PVD réussi dépend d'une compréhension claire des propriétés de votre matériau de substrat et de la manière dont elles interagissent avec l'environnement de dépôt sous vide.

Tableau récapitulatif :

| Type de matériau | Compatibilité PVD | Considérations clés |

|---|---|---|

| Métaux et alliages (Acier, Titane, Aluminium) | Excellente | Doit résister aux températures élevées ; certains peuvent nécessiter une couche de base pour la résistance à la corrosion. |

| Céramiques | Excellente | Idéal pour les applications nécessitant une dureté et une résistance à l'usure extrêmes. |

| Plastiques | Conditionnelle | Nécessite des processus PVD spécialisés à basse température pour éviter la déformation. |

| Matériaux galvanisés / Laiton | Faible | Risque élevé de dégazage ; non recommandé sans prétraitement. |

Prêt à améliorer vos composants avec un revêtement PVD durable et haute performance ? Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire avancés et de consommables pour des applications PVD précises. Que vous travailliez avec des métaux, des céramiques ou des plastiques sensibles à la chaleur, nos solutions garantissent une compatibilité optimale du substrat et une qualité de revêtement. Contactez-nous dès aujourd'hui pour discuter des besoins de votre projet et découvrir comment KINTEK peut soutenir la réussite de votre laboratoire !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité