À la base, le frittage par plasma étincelle (SPS) est une technique de fabrication avancée utilisée pour transformer rapidement des poudres en matériaux solides et denses. Il y parvient en appliquant simultanément un courant électrique pulsé à haute intensité et une pression mécanique sous vide, consolidant le matériau en une seule étape efficace. Le SPS est également connu sous d'autres noms, notamment la technique de frittage assistée par champ (FAST) et le frittage par courant électrique pulsé (PECS).

Le principe fondamental du SPS est d'utiliser un courant électrique continu et une pression uniaxiale pour obtenir un chauffage et une consolidation extrêmement rapides. Cette combinaison unique permet de créer des matériaux avancés avec des propriétés supérieures à celles obtenues par les méthodes conventionnelles basées sur des fours.

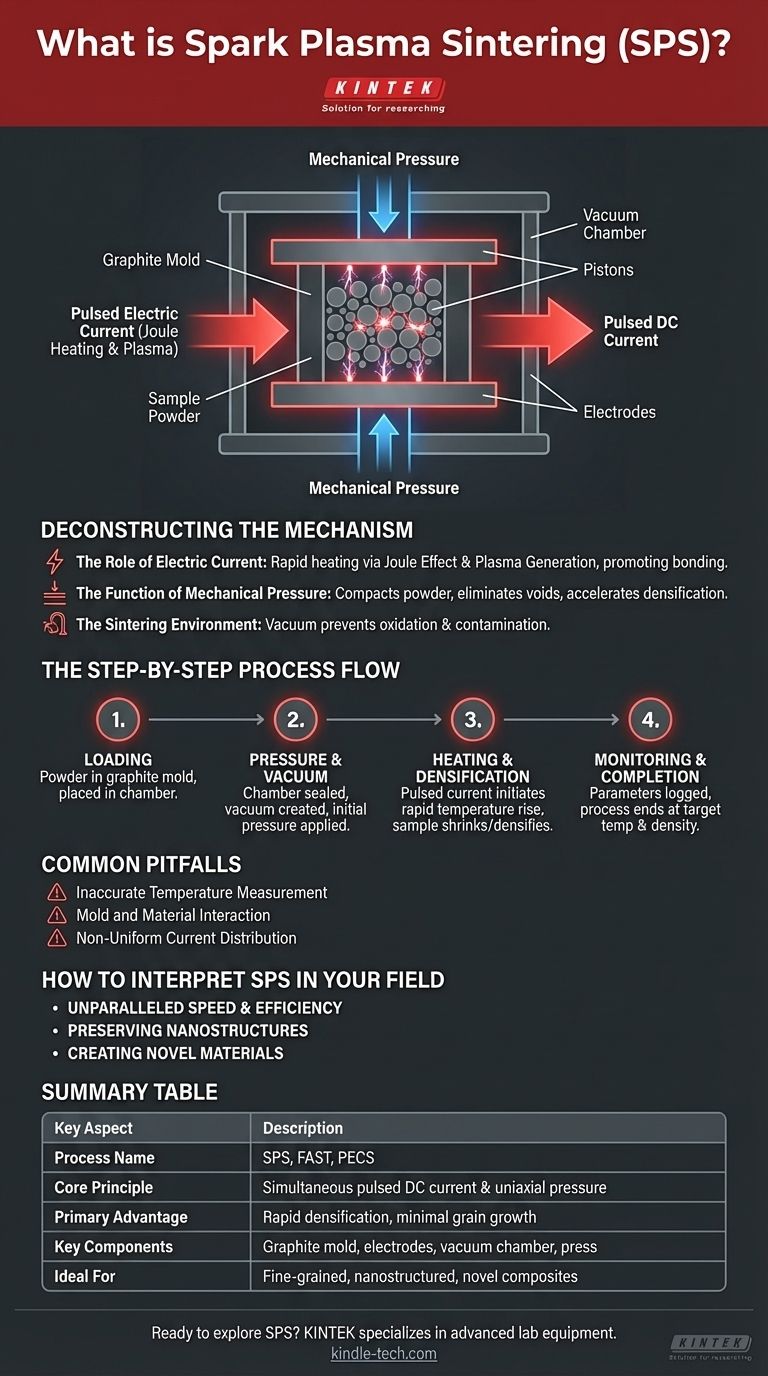

Déconstruction du mécanisme SPS

Pour comprendre le SPS, il est essentiel d'examiner ses composants clés et la manière dont ils interagissent pour fritter le matériau pulvérulent. Le processus repose sur une synergie précise entre l'énergie électrique, la force mécanique et un environnement contrôlé.

La configuration de base

La poudre d'échantillon est chargée dans un moule en graphite conducteur. Ce moule est ensuite positionné entre deux électrodes (supérieure et inférieure) à l'intérieur d'une chambre à vide. Cet ensemble constitue le cœur de la machine SPS.

Le rôle du courant électrique

Un courant continu pulsé de haute puissance est directement transmis à travers les électrodes et le moule en graphite. Ce courant est responsable du chauffage rapide de deux manières principales :

- Chauffage Joule : Le moule en graphite possède une résistance électrique, et lorsque le courant le traverse, il chauffe rapidement, transférant cette chaleur à l'échantillon de poudre à l'intérieur.

- Génération de plasma : Le courant électrique peut également créer des décharges d'étincelles ou un plasma dans les espaces entre les particules de poudre individuelles. Cet effet nettoie et active les surfaces des particules, favorisant une liaison supérieure.

La fonction de la pression mécanique

Pendant que le courant chauffe l'échantillon, une force uniaxiale est appliquée au moule via des pistons. Cette pression constante aide à compacter la poudre, à éliminer les vides et à accélérer le processus de densification à mesure que le matériau ramollit à haute température.

L'environnement de frittage

L'ensemble du processus se déroule dans une chambre à vide. L'évacuation de la chambre élimine l'air et les autres gaz, ce qui empêche l'oxydation et la contamination du matériau aux températures élevées requises pour le frittage.

Le flux de processus étape par étape

Le processus SPS est hautement contrôlé et automatisé, avec des paramètres clés enregistrés en continu pour assurer la précision et la répétabilité.

Chargement et préparation

Tout d'abord, la poudre brute est soigneusement chargée dans la cavité du moule en graphite. Le moule est ensuite placé dans la chambre SPS, positionné correctement entre les électrodes supérieure et inférieure.

Application de la pression et du vide

La chambre est scellée et un vide est créé. Simultanément, une pression mécanique initiale est appliquée via les pistons, compactant la poudre non consolidée.

Le cycle de chauffage et de densification

Le courant électrique pulsé est initié. La température augmente à un rythme très élevé, souvent des centaines de degrés Celsius par minute. Lorsque la poudre chauffe et ramollit, la pression appliquée provoque le rétrécissement, ou densification, de l'échantillon à mesure que les espaces entre les particules sont éliminés.

Surveillance et achèvement

Tout au long du cycle, des capteurs enregistrent automatiquement les paramètres critiques tels que la température, la force appliquée, le courant, la tension et le mouvement vertical du piston (déplacement du piston). Le processus se termine une fois que la température cible et la densité maximale sont atteintes.

Pièges courants à éviter

Bien que puissant, l'efficacité du processus SPS dépend fortement d'un contrôle précis et de la compréhension des matériaux impliqués.

Mesure de température inexacte

La température est généralement mesurée à la surface du moule en graphite, et non à l'intérieur de l'échantillon lui-même. Cela peut entraîner une différence de température significative entre le moule et la poudre, nécessitant un calibrage minutieux pour éviter la surchauffe ou le sous-frittage du matériau.

Interaction moule et matériau

Le matériau de l'échantillon peut parfois réagir avec le moule en graphite à haute température. Cela peut contaminer le produit final ou endommager le moule. L'utilisation de feuilles de graphite protectrices ou de matériaux de moule alternatifs est une solution courante.

Distribution non uniforme du courant

Si la poudre ne conduit pas l'électricité de manière uniforme, le courant peut créer des « points chauds » dans l'échantillon. Cela entraîne une densification inégale et peut compromettre l'intégrité structurelle et les propriétés du composant final.

Comment interpréter le SPS dans votre domaine

Comprendre les principes fondamentaux du SPS permet de reconnaître son potentiel d'application et ses avantages pour des objectifs matériels spécifiques.

- Si votre objectif principal est la vitesse et l'efficacité : Le SPS est inégalé par sa capacité à consolider des matériaux en quelques minutes, par rapport aux heures, voire aux jours, requis par les fours conventionnels.

- Si votre objectif principal est la préservation des nanostructures : Les cycles rapides de chauffage et de refroidissement minimisent la croissance des grains, rendant le SPS idéal pour produire des matériaux denses à grains fins avec des propriétés mécaniques améliorées.

- Si votre objectif principal est la création de nouveaux matériaux : Le SPS permet le frittage de matériaux qui sont difficiles ou impossibles à consolider avec des méthodes traditionnelles, ouvrant la voie à de nouveaux composites et alliages.

En fin de compte, le frittage par plasma étincelle est un outil puissant qui exploite l'énergie et la force directes pour forger la prochaine génération de matériaux haute performance.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Nom du processus | Frittage par plasma étincelle (SPS), également connu sous le nom de FAST ou PECS |

| Principe de base | Application simultanée d'un courant continu pulsé et d'une pression uniaxiale |

| Avantage principal | Densification rapide (minutes contre heures/jours), croissance minimale des grains |

| Composants clés | Moule en graphite, électrodes, chambre à vide, presse hydraulique |

| Idéal pour | Création de matériaux composites à grains fins, nanostructurés et nouveaux |

Prêt à explorer comment le frittage par plasma étincelle peut faire progresser vos projets de science des matériaux ?

KINTEK se spécialise dans les équipements de laboratoire avancés, y compris les systèmes SPS, pour vous aider à créer rapidement des matériaux denses et haute performance avec des propriétés supérieures. Notre expertise soutient les chercheurs et les ingénieurs dans le développement de nouveaux composites et alliages avec un contrôle précis et une efficacité.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont la technologie SPS peut bénéficier à votre application spécifique et accélérer votre R&D.

Guide Visuel

Produits associés

- Four de frittage par plasma à étincelles Four SPS

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four de graphitation continue sous vide de graphite

- Four de fusion à induction par arc sous vide non consommable

Les gens demandent aussi

- Quelle est la fonction d'un système de frittage par plasma à étincelles (SPS) pour le LLZTO ? Augmenter la densité et les performances

- Quels sont les avantages en termes de densité de l'utilisation d'un équipement de pressage à chaud sous vide ? Atteignez une densité de 94 % et plus pour les matériaux Ca3Co4O9

- Quelle est la force de pressage de frittage ? Un guide pour obtenir la densité maximale des pièces

- Comment le système de chargement de pression d'un four de pressage à chaud sous vide régule-t-il la microstructure de l'alliage CoCrCuFeNi ?

- Quelles sont les fonctions principales d'un moule en graphite ? Rôles essentiels dans le frittage parPressage à chaud sous vide

- Qu'est-ce que le pressage isostatique à chaud des pièces moulées ? Éliminez la porosité interne pour des performances supérieures

- Comment un four de frittage par pressage à chaud sous vide facilite-t-il la haute densification des alliages Al-30%Sc ?

- Quels sont les avantages de l'utilisation d'une presse à chaud sous vide pour les alliages Al-4Cu ? Atteindre 99 % de densité à basse température