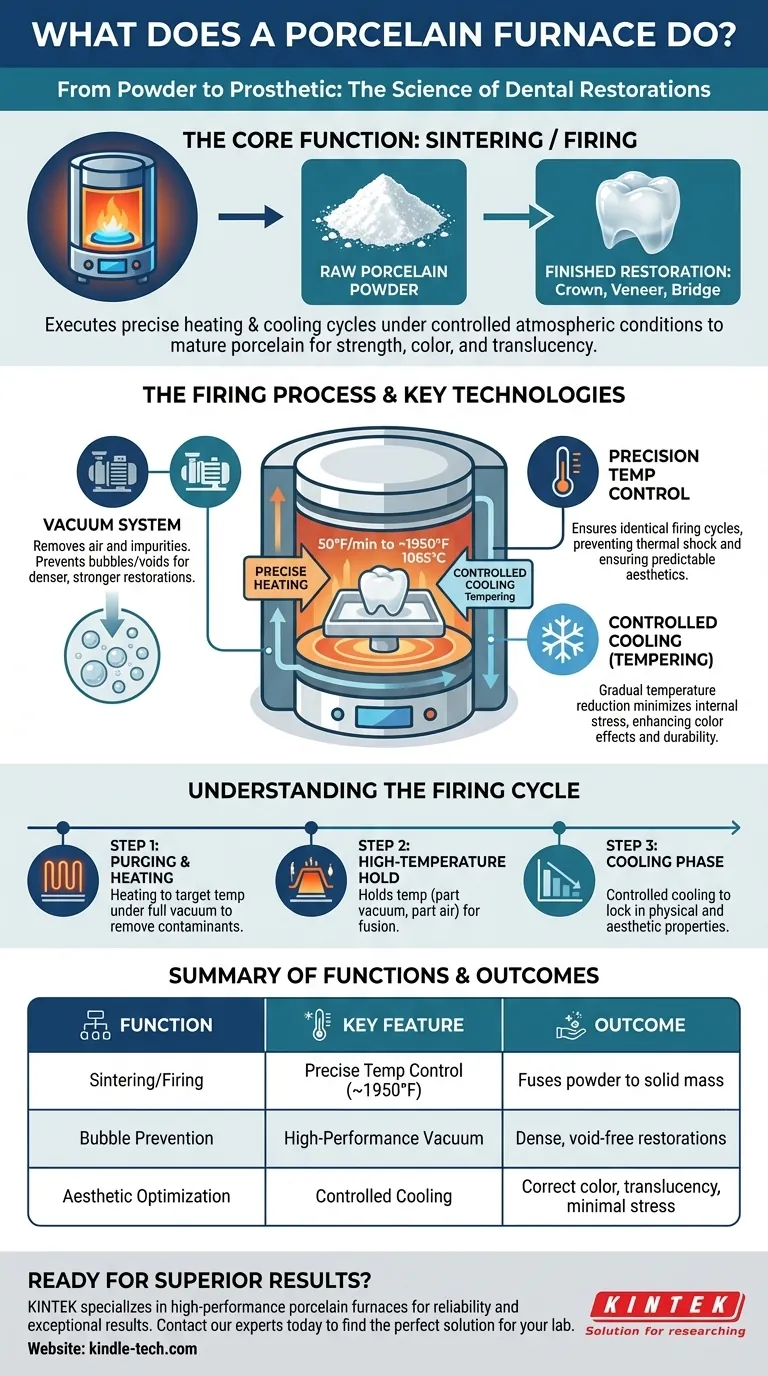

À la base, un four à porcelaine est un four hautement spécialisé utilisé dans les laboratoires dentaires pour transformer la poudre de porcelaine dentaire brute en une restauration dentaire finie, durable et réaliste. Il exécute des cycles précis de chauffage et de refroidissement dans des conditions atmosphériques contrôlées pour faire mûrir la porcelaine, garantissant que la couronne, la facette ou le bridge final possède la résistance, la couleur et la translucidité correctes.

Un four à porcelaine n'est pas seulement une source de chaleur ; c'est un instrument de précision. Son rôle principal est de fusionner les particules de porcelaine à l'aide d'un cycle de température et de vide étroitement contrôlé, ce qui est essentiel pour créer des prothèses dentaires solides, sans bulles et esthétiquement agréables.

La fonction principale : de la poudre à la prothèse

Un four à porcelaine dentaire est le lien critique entre l'art du technicien et une restauration dentaire fonctionnelle. Son fonctionnement est centré sur un processus appelé cuisson ou frittage.

La chambre de cuisson réfractaire

Le composant principal du four est sa chambre de cuisson réfractaire. Cette chambre est construite avec des matériaux capables de résister à des températures extrêmement élevées sans se dégrader.

Une fois qu'un technicien dentaire a construit une restauration avec de la poudre de porcelaine, celle-ci est placée dans cette chambre sur des plateaux, des broches ou des mailles spécialisés qui permettent un chauffage uniforme.

Le processus de cuisson

Le four exécute un cycle préprogrammé, augmentant soigneusement la température à un rythme spécifique (par exemple, 50 °F par minute) jusqu'à un point élevé, souvent autour de 1950 °F (1065 °C).

Il maintient cette température pendant un temps défini avant de commencer une phase de refroidissement contrôlé. Ce processus entier fusionne les particules de porcelaine individuelles en une masse solide et vitrifiée.

Atteindre une esthétique optimale

L'objectif de la cuisson est d'amener la porcelaine à une maturité optimale. Cela garantit que la restauration finale présente la texture de surface, la translucidité et les propriétés de couleur souhaitées, telles que la teinte, la chroma et la valeur. Un cycle de cuisson inapproprié peut ruiner le résultat esthétique.

Technologies clés qui définissent la performance

Les fours à porcelaine modernes intègrent plusieurs technologies clés pour garantir des résultats constants et de haute qualité. Ces caractéristiques les distinguent des simples fours à haute température.

Le système de vide

La majeure partie du processus de chauffage se déroule sous un vide puissant, généralement créé par une pompe sans huile et sans eau.

L'application d'un vide élimine l'air et les impuretés entre les particules de porcelaine avant qu'elles ne fusionnent. Cette étape critique empêche les bulles et les vides, ce qui donne une restauration nettement plus dense et plus solide.

Vers la fin du cycle, le vide est relâché et le temps de maintien final est effectué dans l'air ambiant de la chambre.

Contrôle précis de la température

Le four doit suivre le programme de température exactement. Des fonctionnalités comme la compensation de température aident à corriger toute fluctuation mineure, garantissant que chaque cycle de cuisson est identique.

Cette précision est vitale pour prévenir le choc thermique, qui peut provoquer des fissures, et pour obtenir des résultats esthétiques prévisibles à chaque fois.

Refroidissement contrôlé (Trempe)

Il n'est pas possible de simplement éteindre la chaleur. Les fours haut de gamme utilisent une fonction de refroidissement par trempe (refroidissement lent).

Cette réduction progressive de la température minimise les contraintes internes dans la porcelaine, ce qui améliore les effets de couleur finaux et améliore considérablement la qualité et la durabilité globales de la restauration.

Comprendre le cycle de cuisson en pratique

Un cycle de cuisson typique démontre comment ces technologies fonctionnent ensemble pour produire une restauration dentaire finale.

La phase de purge et de chauffage

Le cycle commence par chauffer le four d'une basse température à la température élevée cible sous un vide complet. Ce processus de « purge » élimine les contaminants.

Le maintien à haute température

Une fois que le four atteint sa température maximale, il la maintient pendant une durée spécifique. Une partie de ce maintien se fait sous vide, et la dernière partie se déroule après que le vide est relâché dans l'air.

La phase de refroidissement

Après le maintien, le four initie la séquence de refroidissement contrôlé. Cette étape finale est cruciale pour tempérer la porcelaine et fixer ses propriétés physiques et esthétiques finales.

Faire le bon choix pour votre objectif

Les caractéristiques d'un four à porcelaine ont un impact direct sur la qualité et l'efficacité de la production d'un laboratoire dentaire.

- Si votre objectif principal est l'esthétique et la résistance : Privilégiez un four doté d'un système de vide sans huile haute performance et de fonctions de refroidissement par trempe précises.

- Si votre objectif principal est la cohérence et la fiabilité : Recherchez des fonctionnalités telles que la compensation automatique de la température et des composants durables et nécessitant peu d'entretien pour garantir des résultats reproductibles avec un temps d'arrêt minimal.

En fin de compte, le four à porcelaine est la technologie de base pour créer des restaurations dentaires à la fois belles et conçues pour durer.

Tableau récapitulatif :

| Fonction | Caractéristique clé | Résultat |

|---|---|---|

| Frittage/Cuisson | Contrôle précis de la température (jusqu'à ~1950°F / 1065°C) | Fusionne la poudre de porcelaine en une masse solide et durable |

| Prévention des bulles | Système de vide haute performance | Crée des restaurations denses, solides et sans vides |

| Optimisation esthétique | Refroidissement contrôlé (Trempe) | Atteint la couleur et la translucidité correctes et minimise le stress |

Prêt à obtenir des résultats esthétiques et durables supérieurs dans votre laboratoire dentaire ?

La précision de votre four à porcelaine est fondamentale pour votre succès. KINTEK est spécialisée dans les équipements de laboratoire haute performance, y compris les fours à porcelaine avancés conçus pour la fiabilité et des résultats exceptionnels.

Contactez nos experts dès aujourd'hui pour trouver le four parfait pour les besoins de votre laboratoire et garantir que chaque restauration répond aux normes de qualité les plus élevées.

Guide Visuel

Produits associés

- Four de pressage sous vide pour céramique de frittage de zircone en porcelaine dentaire

- Four de Frittage de Porcelaine Dentaire sous Vide

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

Les gens demandent aussi

- Comment les fours céramiques dentaires traitent-ils les matériaux ? Maîtrisez la chaleur et la pression pour des restaurations parfaites

- Combien de temps faut-il pour fabriquer des dents en zircone ? De la même journée à 2 semaines

- Quelle est l'utilisation de la porcelaine en dentisterie ? Obtenez des restaurations dentaires d'apparence naturelle et durables

- Que signifie la cuisson par frittage en dentisterie ? Le processus essentiel pour des restaurations solides et durables

- Pouvez-vous fraiser des couronnes en zircone ? Oui, c'est la norme pour les restaurations dentaires de précision

- Quel est le principal inconvénient de la zircone ? Équilibrer la résistance, l'esthétique et l'usure des dents

- Qu'est-ce qu'une restauration dentaire en céramique ? Un guide pour une réparation dentaire moderne, esthétique et durable

- Qu'est-ce que le frittage des matériaux dentaires ? La clé des restaurations dentaires durables et à haute résistance