À la base, CVD signifie Dépôt Chimique en Phase Vapeur (Chemical Vapor Deposition). Il s'agit d'un processus hautement contrôlé où des précurseurs chimiques volatils à l'état gazeux réagissent ou se décomposent à la surface d'un objet chauffé — appelé substrat — pour former un film mince solide et haute performance. Cette méthode crée un revêtement qui est chimiquement lié à la surface, le rendant exceptionnellement durable.

Le dépôt chimique en phase vapeur n'est pas comme peindre une surface ; c'est plutôt comme faire pousser une nouvelle peau fonctionnelle directement sur un objet. En utilisant des gaz réactifs et une chaleur intense à l'intérieur d'une chambre à vide, le processus crée un revêtement extrêmement pur et dur qui devient une partie intégrante de l'objet lui-même.

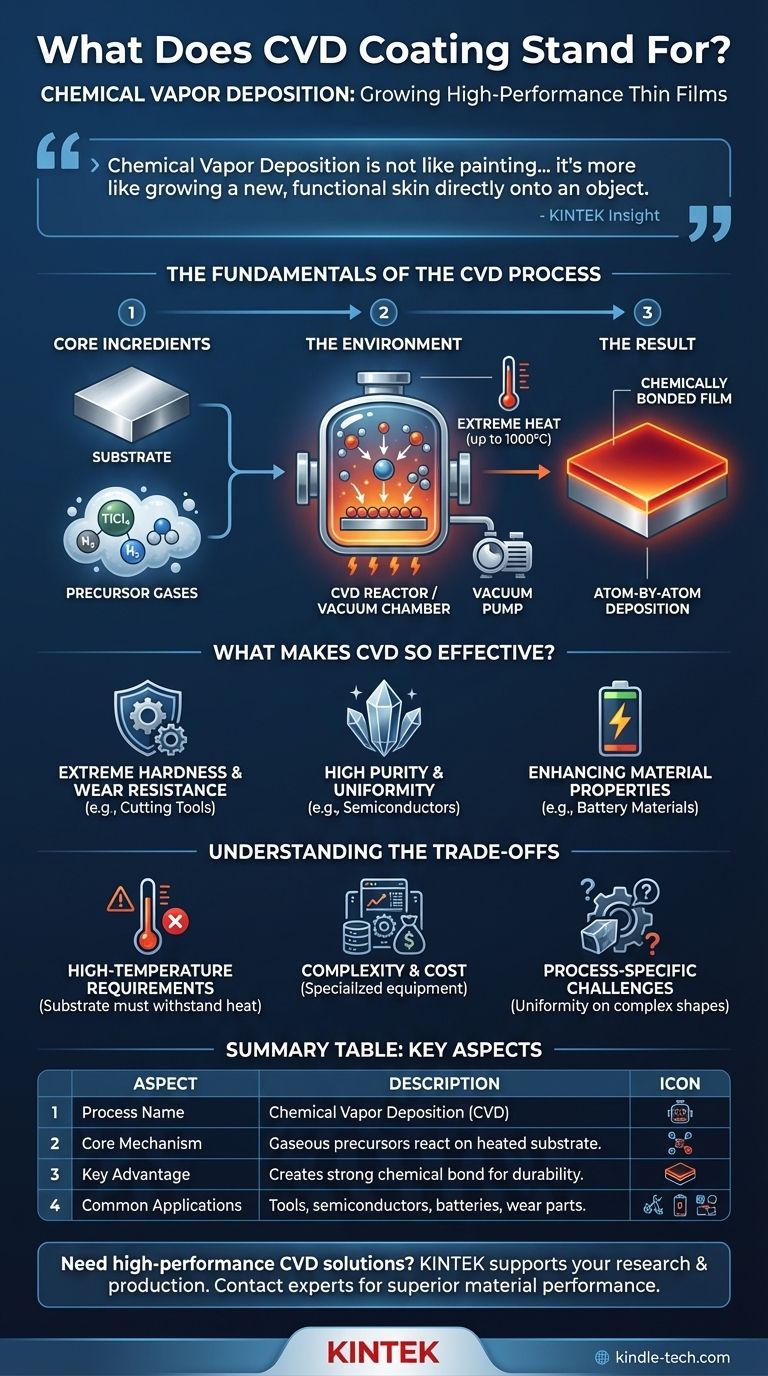

Les Fondamentaux du Processus CVD

Pour comprendre le CVD, il est utile de le décomposer en ses composantes essentielles : les ingrédients, l'environnement et la réaction finale. Il s'agit d'un processus de fabrication exécuté à l'échelle microscopique.

Les Ingrédients de Base : Substrat et Précurseurs

Un processus CVD commence par deux composants clés. Le premier est le substrat, qui est l'objet ou le matériau à revêtir.

Le second est un ensemble de gaz précurseurs. Ce sont des composés volatils qui contiennent les éléments nécessaires au revêtement final. Par exemple, pour créer un revêtement de Nitrure de Titane (TiN), des gaz tels que le Tétrachlorure de Titane ($\text{TiCl}_4$), l'Azote ($\text{N}_2$) et l'Hydrogène ($\text{H}_2$) sont introduits dans la chambre.

L'Environnement : Chaleur Extrême et Vide

L'ensemble du processus se déroule à l'intérieur d'un réacteur CVD ou d'une chambre scellée, généralement sous vide. Le vide est essentiel pour garantir la pureté du revêtement en éliminant tout gaz indésirable pouvant provoquer une contamination.

Le substrat est ensuite chauffé à des températures très élevées, souvent jusqu'à $1000^{\circ}\text{C}$ ($1832^{\circ}\text{F}$). Cette chaleur intense fournit l'énergie nécessaire pour déclencher les réactions chimiques.

Le Résultat : Un Film Chimiquement Lié

Une fois que les gaz précurseurs entrent en contact avec le substrat chaud, ils réagissent ou se décomposent à sa surface. Cette réaction chimique dépose un film mince et solide atome par atome, créant une couche dense et uniforme.

De manière cruciale, cette nouvelle couche est chimiquement liée au substrat. Elle n'est pas simplement posée dessus ; elle est devenue une partie permanente et intégrée de la surface, ce qui est la source de sa durabilité remarquable.

Qu'est-ce qui Rend un Revêtement CVD si Efficace ?

Les conditions spécifiques du processus CVD confèrent des propriétés uniques et précieuses aux revêtements résultants. Ces attributs le rendent indispensable dans les industries exigeantes, de l'aérospatiale à l'électronique.

Dureté Extrême et Résistance à l'Usure

De nombreux revêtements CVD, tels que le Carbure de Titane ($\text{TiC}$) et le Nitrure de Titane ($\text{TiN}$), sont exceptionnellement durs et résistants à l'usure. Cela les rend idéaux pour prolonger la durée de vie des outils de coupe, des forets et d'autres composants industriels soumis à une friction intense.

Haute Pureté et Uniformité

Parce qu'il s'agit d'un processus en phase gazeuse mené sous vide, le CVD peut produire des revêtements d'une pureté extrêmement élevée. La méthode de dépôt permet une épaisseur très uniforme et contrôlée sur toute la surface du substrat, ce qui est essentiel pour les applications dans les semi-conducteurs et l'optique.

Amélioration des Propriétés des Matériaux

Le CVD ne sert pas uniquement à créer des surfaces dures. C'est un outil polyvalent pour améliorer les propriétés fondamentales d'un matériau. Par exemple, l'application d'un mince revêtement de carbone sur des matériaux de batterie comme le $\text{LiFePO}_4$ peut améliorer considérablement leur densité de puissance et leur durée de vie en cycle.

Comprendre les Compromis

Bien que puissant, le CVD n'est pas une solution universelle. Sa nature exigeante crée des limitations et des compromis spécifiques qui doivent être pris en compte.

Exigences de Haute Température

La principale limitation du CVD est la chaleur extrême impliquée. Le matériau du substrat doit être capable de résister aux températures de réaction élevées sans fondre, se déformer ou perdre ses propriétés essentielles. Cela rend le CVD inapproprié pour de nombreux plastiques, métaux à bas point de fusion et composants sensibles à la chaleur.

Complexité et Coût

Le CVD nécessite un équipement spécialisé, y compris des chambres à vide, des systèmes d'alimentation en gaz précis et des éléments chauffants à haute puissance. La nécessité de manipuler en toute sécurité des gaz précurseurs volatils et parfois dangereux ajoute à la complexité opérationnelle et au coût, ce qui en fait un processus plus coûteux que les méthodes de revêtement plus simples.

Défis Spécifiques au Processus

La nature de la réaction en phase gazeuse signifie qu'il peut être difficile d'obtenir un revêtement parfaitement uniforme sur des formes très complexes avec des canaux internes ou des surfaces cachées. Le processus doit être soigneusement ajusté pour chaque géométrie de pièce spécifique.

Faire le Bon Choix pour Votre Objectif

Le choix d'un processus de revêtement dépend entièrement des exigences de performance et de la nature du composant à revêtir. Le CVD est un outil spécialisé pour les applications de grande valeur.

- Si votre objectif principal est une dureté et une résistance à l'usure maximales : Le CVD est une norme industrielle pour les pièces qui peuvent tolérer des températures élevées, telles que les outils de coupe en métal et les moules industriels.

- Si votre objectif principal est de créer un film fonctionnel de haute pureté : Le CVD est essentiel dans la fabrication de semi-conducteurs et les applications énergétiques avancées comme les batteries et les cellules solaires.

- Si votre objectif principal est une adhérence et une intégration absolues : La liaison chimique formée par le CVD est supérieure à la plupart des méthodes de revêtement mécanique, ce qui le rend idéal lorsqu'un délaminage ne peut être toléré.

En fin de compte, le dépôt chimique en phase vapeur est une technologie fondamentale pour concevoir des matériaux dotés de propriétés inaccessibles sous leur forme massive.

Tableau Récapitulatif :

| Aspect Clé | Description |

|---|---|

| Nom du Processus | Dépôt Chimique en Phase Vapeur (CVD) |

| Mécanisme Central | Les précurseurs gazeux réagissent sur un substrat chauffé pour former un film solide. |

| Avantage Principal | Crée une liaison chimique forte avec le substrat pour une durabilité exceptionnelle. |

| Applications Courantes | Outils de coupe, semi-conducteurs, batteries et composants résistants à l'usure. |

Besoin d'une solution de revêtement haute performance pour votre équipement de laboratoire ou vos composants ? Le processus CVD peut fournir la dureté extrême, la pureté et l'adhérence que vos besoins en recherche ou en production exigent. KINTEK se spécialise dans la fourniture d'équipements de laboratoire avancés et de consommables pour soutenir vos besoins en revêtement et en science des matériaux. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons vous aider à atteindre une performance matérielle supérieure.

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Plaquettes de coupe en diamant CVD pour l'usinage de précision

- Matériaux diamantés dopés au bore par CVD

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- À quoi sert le CVD ? Débloquez des films minces de haute pureté pour la fabrication avancée

- Qu'est-ce qu'un équipement de pulvérisation cathodique ? Un guide pour le dépôt de couches minces de précision pour votre laboratoire

- Quel est l'usage du revêtement CVD ? Améliorer la durabilité et la fonctionnalité de vos composants

- Combien de temps faut-il pour créer un diamant CVD ? Un aperçu détaillé du calendrier de croissance

- Quelles sont les applications des films minces en ingénierie ? Améliorer les propriétés de surface pour des composants haute performance

- Pourquoi le dépôt chimique en phase vapeur est-il important ? Atteignez une précision atomique pour vos matériaux

- Qu'est-ce que le processus de dépôt de silicium ? Un guide étape par étape pour la fabrication de films minces

- Quel est le processus de la MOCVD ? Un guide étape par étape pour le dépôt de couches minces