En ingénierie et en fabrication, PVD signifie Dépôt Physique en Phase Vapeur (Physical Vapor Deposition). C'est une famille de procédés de revêtement sous vide avancés utilisés pour appliquer un film exceptionnellement mince mais très durable sur la surface d'un composant, améliorant fondamentalement ses propriétés sans modifier sa structure sous-jacente.

Le Dépôt Physique en Phase Vapeur n'est pas seulement un revêtement ; c'est une technique d'ingénierie des surfaces. Il transforme un matériau standard en une version haute performance en y liant une nouvelle surface fonctionnelle au niveau quasi atomique.

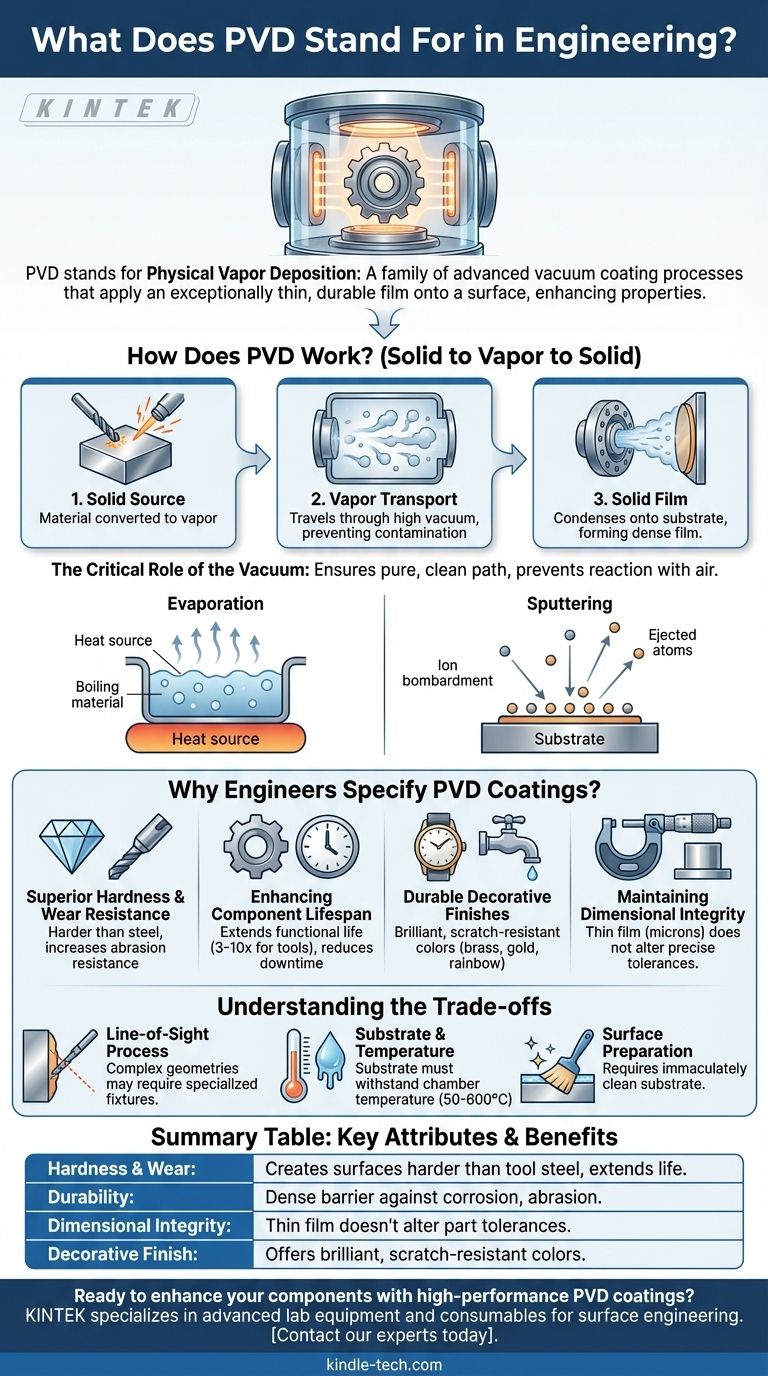

Comment fonctionne le Dépôt Physique en Phase Vapeur ?

Pour comprendre pourquoi le PVD est si efficace, il faut d'abord saisir ses principes fondamentaux. L'ensemble du processus se déroule à l'intérieur d'une chambre à vide poussé, ce qui est un élément essentiel.

Le Principe Fondamental : Solide vers Vapeur vers Solide

À la base, le PVD implique trois étapes. Premièrement, un matériau source solide (comme le titane, le chrome ou l'aluminium) est converti en vapeur. Deuxièmement, cette vapeur traverse la chambre à vide. Troisièmement, elle se condense sur les composants cibles, formant un film mince, dense et solidement lié.

Le Rôle Critique du Vide

Le processus doit avoir lieu sous vide pour empêcher le matériau de revêtement vaporisé de réagir avec l'air. Si des particules d'oxygène ou d'azote étaient présentes, elles contamineraient le film, compromettant son intégrité et son adhérence. Le vide assure un chemin pur et propre de la source au substrat.

Deux Méthodes Principales : Évaporation et Pulvérisation Cathodique (Sputtering)

Bien qu'il existe de nombreuses variations, la plupart des procédés PVD se répartissent en deux catégories principales.

L'Évaporation utilise la chaleur pour « faire bouillir » le matériau source jusqu'à ce qu'il s'évapore. La Pulvérisation Cathodique (Sputtering) utilise une approche différente, bombardant le matériau source avec des ions à haute énergie, qui arrachent physiquement des atomes de la surface comme des boules de billard microscopiques.

Pourquoi les ingénieurs spécifient-ils les revêtements PVD ?

Les ingénieurs choisissent le PVD non pas pour lui-même, mais pour les problèmes spécifiques et de grande valeur qu'il résout. Les revêtements résultants offrent des avantages difficiles ou impossibles à obtenir avec d'autres méthodes comme la peinture ou la galvanoplastie traditionnelle.

Débloquer une Dureté et une Résistance à l'Usure Supérieures

Les revêtements PVD tels que le Nitrure de Titane (TiN) ou le Nitrure de Chrome (CrN) sont extrêmement durs, souvent plus durs que l'acier des outils sur lequel ils sont appliqués. Cela augmente considérablement la résistance d'un composant à l'abrasion, à l'érosion et au grippage, ce qui le rend idéal pour les outils de coupe, les moules et les roulements.

Améliorer la Durée de Vie des Composants

En créant une barrière durable contre l'usure et la corrosion, les revêtements PVD peuvent prolonger considérablement la durée de vie fonctionnelle d'une pièce. Un foret revêtu de PVD, par exemple, peut durer trois à dix fois plus longtemps qu'un foret non revêtu, réduisant les temps d'arrêt et les coûts de remplacement.

Obtenir des Finitions Décoratives Durables

Le PVD est également utilisé pour créer des finitions décoratives brillantes et durables. Parce que le film est si résistant, il offre des couleurs (des tons laiton et or aux effets noirs, bleus et arc-en-ciel) qui sont bien plus résistantes aux rayures et à la décoloration que la peinture ou le placage traditionnel. Vous voyez cela sur les montres haut de gamme, les robinets et la quincaillerie architecturale.

Maintenir l'Intégrité Dimensionnelle

Les films sont incroyablement minces, généralement de quelques microns (millièmes de millimètre). Cela signifie que le processus de revêtement ajoute un matériau négligeable et ne modifie pas les dimensions ou les tolérances précises de la pièce sous-jacente, un facteur critique pour les composants de haute précision tels que les pièces de moteur ou les implants médicaux.

Comprendre les Compromis et les Limites

Bien que puissant, le PVD n'est pas une solution universelle. Un conseiller technique efficace doit également tenir compte de ses limites pour prendre une décision éclairée.

C'est un Processus à Ligne de Vue

Le matériau vaporisé voyage en ligne relativement droite de la source au substrat. Cela signifie que toute surface qui est « cachée » ou bloquée, comme l'intérieur d'un tube long et étroit, ne recevra pas un revêtement uniforme. Les pièces complexes nécessitent souvent des montages spécialisés et une rotation pour assurer une couverture uniforme.

Considérations relatives au Substrat et à la Température

Les processus PVD génèrent de la chaleur, et le substrat doit pouvoir résister à la température de la chambre, qui peut varier de 50°C à plus de 600°C selon la méthode et le revêtement spécifiques. Cela le rend inapproprié pour de nombreux plastiques à bas point de fusion et nécessite une gestion attentive pour les métaux sensibles à la température.

La Préparation de Surface est Primordiale

Le succès du PVD dépend entièrement de la propreté du substrat. La surface du composant doit être impeccablement propre, exempte d'huiles, d'oxydes et de tout autre contaminant. Cela nécessite souvent un processus de nettoyage intensif en plusieurs étapes qui ajoute des coûts et de la complexité au flux de travail de fabrication.

Faire le Bon Choix pour Votre Application

Choisir le bon traitement de surface nécessite une compréhension claire de votre objectif principal. Le PVD est un choix axé sur la performance, et non une alternative à faible coût.

- Si votre objectif principal est une résistance maximale à l'usure et une durée de vie des outils : Le PVD est un excellent choix pour les outils de coupe, les matrices de formage et les composants soumis à une forte usure où la performance justifie le coût.

- Si votre objectif principal est la résistance à la corrosion dans un environnement difficile : La nature dense et non poreuse des revêtements PVD fournit une barrière inerte qui peut surpasser de loin de nombreux autres types de revêtements.

- Si votre objectif principal est une finition décorative durable et haut de gamme : Le PVD offre une large gamme de couleurs avec une résistance aux rayures et une longévité bien supérieures à celles de la peinture ou du placage simple.

- Si votre composant présente des géométries internes complexes : Évaluez attentivement la limitation de la ligne de vue et envisagez des processus alternatifs tels que le Dépôt Chimique en Phase Vapeur (CVD) ou le placage au nickel chimique.

En fin de compte, comprendre le PVD vous permet d'améliorer stratégiquement les propriétés de surface d'un composant sans compromettre son intégrité structurelle fondamentale.

Tableau Récapitulatif :

| Attribut Clé | Avantage du Revêtement PVD |

|---|---|

| Dureté et Usure | Crée des surfaces plus dures que l'acier à outils, prolongeant la vie des composants de 3 à 10 fois. |

| Durabilité | Fournit une barrière dense et non poreuse contre la corrosion, l'abrasion et la décoloration. |

| Intégrité Dimensionnelle | Applique un film mince (quelques microns) qui ne modifie pas les tolérances de la pièce. |

| Finition Décorative | Offre des couleurs brillantes et résistantes aux rayures pour les applications haut de gamme. |

Prêt à améliorer vos composants avec des revêtements PVD haute performance ? KINTEK est spécialisé dans les équipements de laboratoire avancés et les consommables pour l'ingénierie des surfaces. Nos solutions vous aident à obtenir une résistance supérieure à l'usure, une durée de vie prolongée des pièces et des finitions décoratives durables. Contactez nos experts dès aujourd'hui pour discuter de la manière dont notre technologie PVD peut répondre à vos besoins spécifiques en laboratoire et en fabrication.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma rotatif incliné, four tubulaire

- Four à presse à chaud sous vide pour stratification et chauffage

- Machine de coulée de film étirable en PVC plastique de laboratoire pour tests de film

- Presse à chaud sous vide automatique à écran tactile

- Machine d'extrusion de film soufflé de laboratoire à co-extrusion trois couches

Les gens demandent aussi

- Qu'est-ce qu'une machine de pulvérisation cathodique magnétron ? Dépôt de couches minces de précision pour les matériaux avancés

- Le sputtering est-il une PVD ? Découvrez la technologie de revêtement clé pour votre laboratoire

- Comment fonctionne une machine de pulvérisation cathodique ? Atteignez une précision au niveau atomique pour vos revêtements

- Combien de types de pulvérisation cathodique existe-t-il ? Un guide sur les techniques DC, RF et avancées

- Quels sont les effets du pulvérisation cathodique magnétron ? Obtenez des films minces durables et de haute qualité pour votre laboratoire