Dans le dépôt chimique en phase vapeur (CVD), les gaz utilisés sont appelés précurseurs, et ce sont des composés volatils spécifiquement choisis qui contiennent les éléments destinés au dépôt. Ces précurseurs sont transportés dans une chambre de réaction où ils se décomposent ou réagissent sur une surface de substrat chauffée, laissant derrière eux un film mince du matériau souhaité. Le gaz exact dépend entièrement du film que vous avez l'intention de créer, allant du silane pour le silicium aux composés organométalliques complexes pour les composants électroniques avancés.

Le principe fondamental est que le choix du gaz n'est pas arbitraire ; c'est une recette chimique précise. Le gaz précurseur agit comme l'élément constitutif fondamental, et ses propriétés chimiques dictent directement la composition du film final déposé et les conditions requises pour le processus.

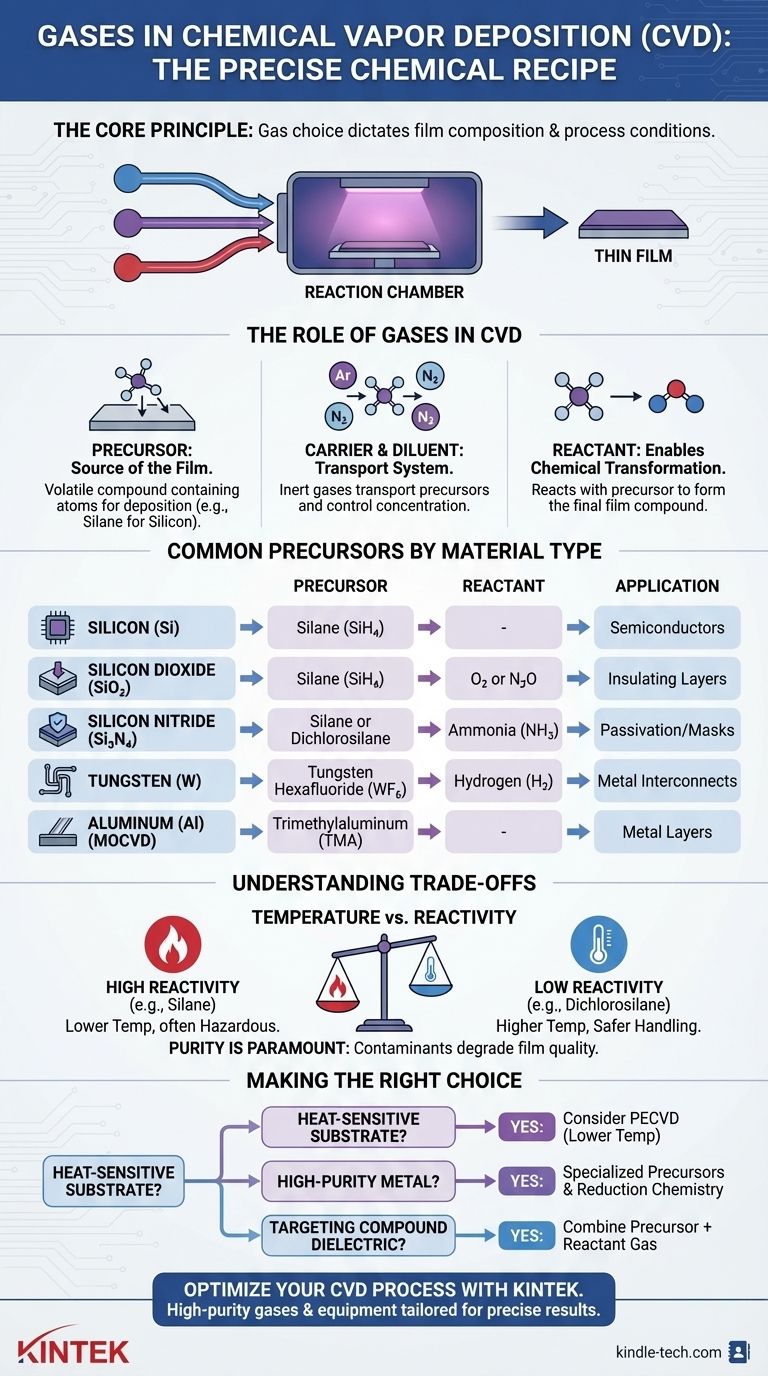

Le rôle des gaz dans le processus CVD

Les gaz sont la sève de tout processus CVD. Ils ne sont pas qu'un seul composant ; ils remplissent des fonctions distinctes au sein de la chambre de réaction pour permettre une croissance contrôlée du film. Comprendre ces rôles est essentiel pour comprendre le CVD lui-même.

Le précurseur : la source du film

Le gaz le plus critique est le précurseur. Il s'agit d'un composé volatil qui contient les atomes que vous souhaitez déposer.

Il est conçu pour être stable à température ambiante pour le transport mais suffisamment réactif pour se décomposer ou réagir sur le substrat dans des conditions spécifiques (chaleur, plasma ou lumière). Par exemple, pour déposer un film de silicium, un précurseur contenant du silicium est nécessaire.

Gaz porteurs et diluants : le système de transport

Les précurseurs sont souvent très concentrés ou réactifs. Pour contrôler le processus, ils sont mélangés à d'autres gaz.

Les gaz porteurs, tels que l'argon (Ar), l'hélium (He), l'azote (N₂) ou l'hydrogène (H₂), sont inertes. Leur rôle est de transporter les molécules de précurseur vers la surface du substrat sans participer à la réaction chimique.

Les gaz diluants remplissent une fonction de transport similaire mais aident également à contrôler la concentration des réactifs, ce qui influence directement le taux de dépôt et l'uniformité du film.

Gaz réactifs : permettre la transformation chimique

Dans de nombreux processus CVD, le précurseur ne se décompose pas seulement ; il réagit avec un autre gaz pour former le film final.

Par exemple, pour créer du nitrure de silicium (Si₃N₄), un précurseur de silicium comme le silane (SiH₄) est introduit avec un gaz réactif source d'azote comme l'ammoniac (NH₃). La réaction chimique entre ces deux gaz à la surface forme le film composé désiré.

Gaz précurseurs courants par type de matériau

Le gaz spécifique utilisé est déterminé par le matériau cible. Vous trouverez ci-dessous des exemples courants qui illustrent cette relation directe.

Pour les films de silicium (Si)

Le silicium est le fondement de l'industrie des semi-conducteurs. Le précurseur le plus courant est le silane (SiH₄). À des températures élevées, il se décompose, laissant un film de silicium solide et libérant de l'hydrogène gazeux. D'autres précurseurs de silicium comme le dichlorosilane (SiH₂Cl₂) sont utilisés pour différentes propriétés de film ou conditions de dépôt.

Pour les films diélectriques et isolants

Les diélectriques sont essentiels pour les composants isolants en microélectronique.

- Dioxyde de silicium (SiO₂) : Souvent déposé à l'aide de silane (SiH₄) avec une source d'oxygène comme l'oxygène (O₂) ou l'oxyde nitreux (N₂O).

- Nitrure de silicium (Si₃N₄) : Généralement déposé à l'aide de silane (SiH₄) ou de dichlorosilane (SiH₂Cl₂) en combinaison avec de l'ammoniac (NH₃).

Pour les films métalliques et conducteurs

Le CVD est également utilisé pour déposer des couches métalliques conductrices.

- Tungstène (W) : Le précurseur le plus courant est l'hexafluorure de tungstène (WF₆), qui est réduit par l'hydrogène (H₂) pour déposer un film de tungstène pur.

- Aluminium (Al) : Souvent déposé à l'aide de précurseurs organométalliques, tels que le triméthylaluminium (TMA). Cette classe de précurseurs est connue sous le nom de dépôt chimique en phase vapeur organométallique (MOCVD).

Comprendre les compromis

Le choix du précurseur est une décision d'ingénierie critique impliquant des compromis importants. Il n'y a pas de "meilleur" gaz unique ; le bon choix dépend de l'application spécifique et des limitations du processus.

Température vs. réactivité

Les précurseurs très réactifs comme le silane peuvent déposer des films à des températures plus basses mais sont souvent pyrophoriques (s'enflamment spontanément à l'air) et dangereux à manipuler. Les précurseurs moins réactifs, comme le dichlorosilane, sont plus sûrs mais nécessitent des températures de processus plus élevées, ce qui peut endommager d'autres composants sur le substrat.

Pureté et qualité du film

La pureté du gaz précurseur est primordiale, car tout contaminant peut être incorporé dans le film en croissance, dégradant ses performances. Certains précurseurs peuvent également laisser des éléments indésirables (comme le carbone ou le chlore), qui doivent être gérés par un réglage minutieux du processus.

Le rôle du type de processus

Le type de processus CVD influence le choix du précurseur. Le CVD assisté par plasma (PECVD) utilise du plasma pour aider à décomposer les gaz précurseurs. Cela permet un dépôt à des températures beaucoup plus basses que le CVD thermique traditionnel, permettant l'utilisation de précurseurs qui seraient inadaptés aux processus à haute température.

Faire le bon choix pour votre objectif

La sélection des gaz corrects consiste à faire correspondre les précurseurs chimiques et les réactifs au résultat matériel souhaité et aux contraintes du processus.

- Si votre objectif principal est de déposer du silicium élémentaire : Votre point de départ est presque toujours le silane (SiH₄), la température du processus étant la principale variable.

- Si votre objectif principal est de créer un diélectrique composé comme le nitrure de silicium : Vous devez utiliser une combinaison d'un précurseur de silicium (comme le SiH₄) et d'un réactif azoté (comme le NH₃).

- Si votre objectif principal est de travailler avec des substrats sensibles à la chaleur : Vous devriez étudier les processus CVD assistés par plasma (PECVD), car ils permettent d'obtenir des films de haute qualité à des températures significativement plus basses.

- Si votre objectif principal est de déposer des métaux de haute pureté : Vous devrez utiliser des précurseurs spécialisés comme l'hexafluorure de tungstène (WF₆) et comprendre la chimie de réduction impliquée.

En fin de compte, maîtriser le CVD exige de penser comme un chimiste, en sélectionnant les bons ingrédients gazeux pour construire le matériau souhaité, couche atomique par couche atomique.

Tableau récapitulatif :

| Type de matériau | Gaz précurseurs courants | Gaz réactifs | Applications courantes |

|---|---|---|---|

| Silicium (Si) | Silane (SiH₄), Dichlorosilane (SiH₂Cl₂) | - | Semi-conducteurs, Microélectronique |

| Dioxyde de silicium (SiO₂) | Silane (SiH₄) | Oxygène (O₂), Oxyde nitreux (N₂O) | Couches isolantes |

| Nitrure de silicium (Si₃N₄) | Silane (SiH₄), Dichlorosilane (SiH₂Cl₂) | Ammoniac (NH₃) | Masques durs, Passivation |

| Tungstène (W) | Hexafluorure de tungstène (WF₆) | Hydrogène (H₂) | Interconnexions métalliques |

| Aluminium (Al) | Triméthylaluminium (TMA) | - | Couches métalliques (MOCVD) |

Optimisez votre processus CVD avec KINTEK

Le choix des bons gaz précurseurs est essentiel pour obtenir des films minces uniformes et de haute qualité dans votre laboratoire. Que vous déposiez du silicium pour les semi-conducteurs, des diélectriques pour l'isolation ou des métaux pour les interconnexions, la sélection correcte des gaz et des paramètres de processus est la clé de votre succès.

KINTEK est spécialisé dans la fourniture de gaz de laboratoire de haute pureté, d'équipements CVD et de consommables adaptés à vos besoins spécifiques de recherche et de production. Notre expertise vous assure de disposer des matériaux fiables et du soutien nécessaires pour obtenir des résultats précis et reproductibles.

Prêt à améliorer votre processus de dépôt ? Contactez nos experts dès aujourd'hui pour discuter de vos exigences CVD et découvrir comment KINTEK peut soutenir le succès de votre laboratoire.

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four de frittage et de brasage sous vide pour traitement thermique

Les gens demandent aussi

- Quels sont les avantages du CVD industriel pour la boruration solide ? Contrôle supérieur du processus et intégrité des matériaux

- Qu'est-ce que la méthode du catalyseur flottant ? Un guide pour la production de CNT à haut rendement

- Quel rôle joue l'équipement de dépôt chimique en phase vapeur (CVD) dans la préparation des composites C/C ? Analyse d'expert

- Qu'est-ce qu'un four tubulaire CVD ? Un guide complet sur le dépôt de couches minces

- Pourquoi les nanotubes de carbone sont-ils importants dans l'industrie ? Libérer les performances des matériaux de nouvelle génération