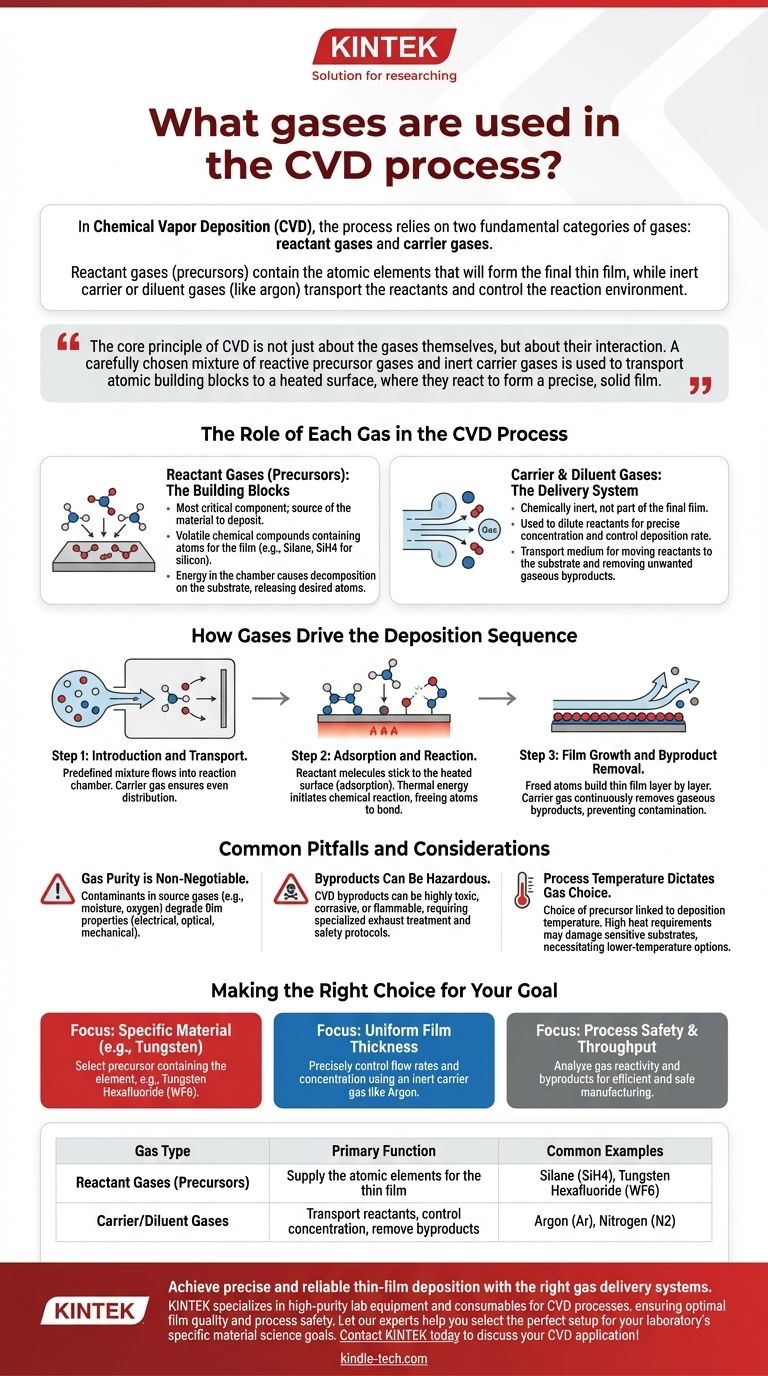

Dans le dépôt chimique en phase vapeur (CVD), le processus repose sur deux catégories fondamentales de gaz : les gaz réactifs et les gaz porteurs. Les gaz réactifs, souvent appelés précurseurs, contiennent les éléments atomiques qui formeront la couche mince finale, tandis que les gaz porteurs ou diluants inertes, comme l'argon, sont utilisés pour transporter les réactifs et contrôler l'environnement de réaction.

Le principe fondamental du CVD ne concerne pas seulement les gaz eux-mêmes, mais leur interaction. Un mélange soigneusement choisi de gaz précurseurs réactifs et de gaz porteurs inertes est utilisé pour transporter les blocs de construction atomiques vers une surface chauffée, où ils réagissent pour former un film solide et précis.

Le rôle de chaque gaz dans le processus CVD

Pour comprendre le CVD, vous devez considérer les gaz comme remplissant des tâches distinctes et coopératives. Le processus s'apparente à une chaîne de montage automatisée où un ensemble de gaz livre les matières premières et un autre facilite l'ensemble de l'opération.

Gaz réactifs (Précurseurs) : Les blocs de construction

Le gaz réactif est le composant le plus critique, car il est la source du matériau que vous avez l'intention de déposer.

Ces gaz sont des composés chimiques volatils (facilement évaporables) et contiennent les atomes qui formeront le film. Par exemple, pour déposer un film de silicium, le Silane (SiH4) est un gaz réactif courant.

Lorsqu'ils sont introduits dans la chambre de réaction à haute température, l'énergie provoque la décomposition ou la réaction de ces molécules précurseurs sur la surface du substrat, libérant les atomes souhaités.

Gaz porteurs et diluants : Le système de livraison

Les gaz porteurs sont chimiquement inertes et ne font pas partie du film final. Leur rôle principal est de gérer le processus.

Ces gaz, tels que l'Argon (Ar) ou l'Azote (N2), sont utilisés pour diluer les gaz réactifs à une concentration précise. Ceci est essentiel pour contrôler le taux de dépôt.

Ils agissent également comme milieu de transport, créant le flux de gaz qui déplace les molécules réactives vers le substrat et, tout aussi important, évacue les sous-produits gazeux indésirables de la réaction chimique.

Comment les gaz pilotent la séquence de dépôt

Les références décrivent un processus clair en plusieurs étapes. Le mélange gazeux est le moteur qui pilote chaque étape.

Étape 1 : Introduction et transport

Un mélange prédéfini de gaz réactifs et porteurs s'écoule dans la chambre de réaction. Le gaz porteur assure une distribution uniforme des réactifs lorsqu'ils approchent du substrat.

Étape 2 : Adsorption et réaction

Une fois que les molécules de gaz atteignent le substrat chauffé, les molécules réactives adhèrent à la surface (un processus appelé adsorption). L'énergie thermique du substrat brise leurs liaisons chimiques.

Ceci initie la réaction chimique à la surface, libérant les atomes souhaités (par exemple, le silicium du silane) pour se lier au substrat.

Étape 3 : Croissance du film et élimination des sous-produits

Les atomes libérés s'organisent en une couche solide cristalline ou amorphe, construisant la couche mince atome par atome.

Simultanément, les autres atomes du gaz réactif d'origine forment des sous-produits gazeux (par exemple, l'hydrogène gazeux provenant du silane). Le flux continu du gaz porteur élimine efficacement ces sous-produits de la chambre, empêchant la contamination du film.

Pièges courants et considérations

La sélection des bons gaz implique des compromis critiques qui ont un impact direct sur la qualité du film et la sécurité de l'opération.

La pureté du gaz n'est pas négociable

Les références mentionnent des contaminants. Même des impuretés infimes dans les gaz sources, comme l'humidité ou l'oxygène, peuvent être incorporées dans le film en croissance, dégradant gravement ses propriétés électriques, optiques ou mécaniques.

Les sous-produits peuvent être dangereux

Une attention particulière doit être portée aux sous-produits de la réaction. De nombreux processus CVD produisent des gaz hautement toxiques, corrosifs ou inflammables qui nécessitent un traitement d'échappement spécialisé et des protocoles de sécurité.

La température du processus dicte le choix du gaz

Le choix du gaz précurseur est fondamentalement lié à la température de dépôt requise. Certains précurseurs nécessitent une chaleur très élevée pour réagir, ce qui peut endommager les substrats sensibles. Cela crée une recherche constante de précurseurs à plus basse température qui produisent toujours des films de haute qualité.

Faire le bon choix pour votre objectif

Votre sélection de gaz doit être directement liée au résultat spécifique que vous devez obtenir pour votre matériau ou dispositif.

- Si votre objectif principal est de déposer un matériau spécifique (par exemple, le tungstène) : Vous devez sélectionner un gaz précurseur réactif qui contient cet élément, tel que l'Hexafluorure de Tungstène (WF6).

- Si votre objectif principal est d'obtenir une épaisseur de film uniforme : Vous devez contrôler précisément les débits et la concentration à l'aide d'un gaz porteur inerte comme l'Argon pour assurer une livraison uniforme du réactif.

- Si votre objectif principal est la sécurité des processus et le débit : Vous devez analyser la réactivité de vos gaz choisis et la nature de leurs sous-produits pour concevoir un environnement de fabrication efficace et sûr.

En fin de compte, le contrôle délibéré et précis de ces gaz est ce qui transforme une simple réaction chimique en un outil puissant pour l'ingénierie des matériaux à l'échelle atomique.

Tableau récapitulatif :

| Type de gaz | Fonction principale | Exemples courants |

|---|---|---|

| Gaz réactifs (Précurseurs) | Fournir les éléments atomiques pour la couche mince | Silane (SiH4), Hexafluorure de Tungstène (WF6) |

| Gaz porteurs/diluants | Transporter les réactifs, contrôler la concentration, éliminer les sous-produits | Argon (Ar), Azote (N2) |

Obtenez un dépôt de couche mince précis et fiable avec les bons systèmes de livraison de gaz. KINTEK est spécialisée dans les équipements de laboratoire de haute pureté et les consommables pour les processus CVD, garantissant une qualité de film optimale et la sécurité des processus. Laissez nos experts vous aider à choisir la configuration parfaite pour les objectifs spécifiques de science des matériaux de votre laboratoire. Contactez KINTEK dès aujourd'hui pour discuter de votre application CVD !

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Quelle fonction l'équipement CVD remplit-il dans les revêtements modifiés au rhodium ? Atteindre une diffusion profonde et une précision microstructurale

- Pourquoi les nanotubes de carbone sont-ils importants dans l'industrie ? Libérer les performances des matériaux de nouvelle génération

- Quelles sont les méthodes de production des CNT ? CVD évolutif vs. Techniques de laboratoire de haute pureté

- Qu'est-ce que la méthode du catalyseur flottant ? Un guide pour la production de CNT à haut rendement

- Qu'est-ce qu'un four tubulaire CVD ? Un guide complet sur le dépôt de couches minces