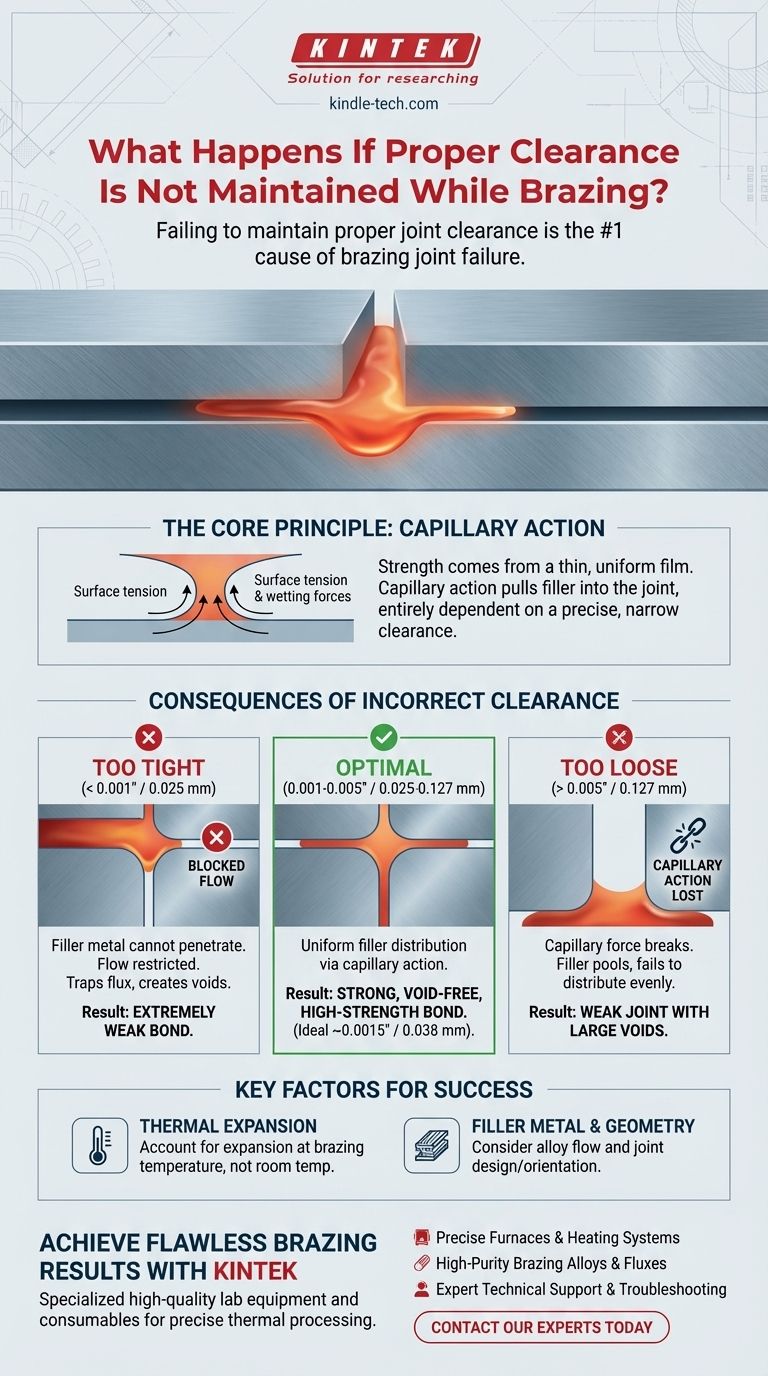

Le non-respect d'un jeu de joint correct pendant le brasage est la cause la plus fréquente de défaillance des joints. Si l'écart est trop serré, le métal d'apport ne peut pas s'écouler dans le joint, et s'il est trop large, l'action capillaire nécessaire pour distribuer l'apport est perdue, ce qui entraîne une liaison incomplète et extrêmement faible.

Le principe fondamental du brasage est que la résistance du joint provient du métal d'apport formant un film mince et uniforme entre deux surfaces de métal de base. Cela n'est possible que grâce à l'action capillaire, une force qui dépend entièrement du maintien d'un jeu précis et étroit entre les pièces.

Le rôle essentiel de l'action capillaire

Pour comprendre pourquoi le jeu est primordial, vous devez d'abord comprendre la force qui fait fonctionner le brasage.

Qu'est-ce que l'action capillaire ?

L'action capillaire est le phénomène par lequel un liquide est aspiré dans un espace très étroit, même contre la force de gravité. Le métal d'apport de brasage fondu se comporte comme ce liquide.

Cette force est créée par la combinaison de la tension superficielle du métal d'apport et de son attraction vers la surface des métaux de base (une propriété appelée "mouillage").

Comment le jeu régit cette force

L'action capillaire n'est efficace que dans une plage de jeux très spécifique. L'écart doit être suffisamment large pour permettre au métal en fusion de s'écouler, mais suffisamment étroit pour que la force capillaire soit suffisamment forte pour le tirer à travers toute la zone du joint.

Un jeu correct assure que le métal d'apport est distribué complètement et uniformément, créant une liaison métallurgique sans vide et de haute résistance après refroidissement.

Conséquences d'un jeu incorrect

S'écarter de la plage de jeu optimale a des conséquences négatives immédiates et prévisibles.

Lorsque l'écart est trop serré

Si le jeu est trop étroit (par exemple, moins de 0,001 pouce ou 0,025 mm), le métal d'apport fondu ne peut tout simplement pas pénétrer le joint.

Le flux sera restreint, s'arrêtant souvent au bord extérieur. Cela peut également piéger le flux à l'intérieur du joint, créant des vides et des sites de corrosion potentiels, conduisant à une liaison extrêmement faible ou inexistante.

Lorsque l'écart est trop lâche

Si le jeu est trop large (par exemple, plus de 0,005 pouce ou 0,127 mm), la force de l'action capillaire est brisée.

Le métal d'apport ne se distribuera pas uniformément et aura tendance à suivre la gravité ou à s'accumuler en grandes flaques. Le joint résultant aura de grands vides et dépendra de la résistance au cisaillement du métal d'apport lui-même, qui est significativement plus faible qu'un joint correctement brasé.

Détermination du jeu optimal

Bien qu'il existe une règle générale, plusieurs facteurs influencent l'écart idéal pour une application spécifique.

La règle générale

Pour la plupart des alliages de brasage courants, le jeu de joint idéal à la température de brasage est compris entre 0,001 et 0,005 pouce (0,025 à 0,127 mm).

De nombreux techniciens expérimentés constatent qu'un jeu de 0,0015 pouce (0,038 mm) offre la résistance maximale du joint pour un large éventail d'applications.

Facteurs modifiant l'écart idéal

La règle générale est un point de départ. Vous devez également tenir compte des spécificités de vos matériaux et de la conception du joint.

Différents métaux d'apport ont des caractéristiques de fluidité différentes. Les alliages plus fluides peuvent nécessiter des jeux plus serrés, tandis que les alliages plus visqueux peuvent nécessiter un écart légèrement plus large.

Il est essentiel de tenir compte de la dilatation thermique. Le jeu doit être correct à la température de brasage, et non à température ambiante. Lors de l'assemblage de métaux dissemblables, leurs différents taux de dilatation peuvent soit réduire l'écart, soit l'ouvrir trop largement pendant le chauffage.

Pièges courants à éviter

Comprendre la théorie est la première étape. Éviter ces erreurs courantes est la suivante.

Confondre le métal d'apport avec la résistance

Une erreur courante est de penser qu'une couche plus épaisse de métal d'apport crée un joint plus solide. C'est le contraire qui est vrai. La résistance d'un joint brasé provient de l'interaction en film mince entre le métal d'apport et les métaux de base. Tout excès de métal d'apport dans un écart large affaiblit activement la connexion.

Oublier la dilatation thermique

Concevoir un joint avec un jeu parfait à température ambiante est inutile si ce jeu disparaît ou devient excessif à 800°C. Calculez toujours les effets de la dilatation thermique, en particulier lors de l'assemblage de matériaux comme l'acier au cuivre ou l'acier au carbure.

Ignorer la géométrie des pièces

L'orientation et la longueur du joint sont importantes. Pour des chevauchements très longs, un jeu légèrement plus grand pourrait être nécessaire pour s'assurer que l'alliage peut pénétrer sur toute la distance avant de se solidifier.

Faire le bon choix pour votre objectif

Atteindre le jeu correct est une fonction d'une conception et d'une préparation minutieuses.

- Si votre objectif principal est la production en grand volume : Concevez des pièces pour qu'elles soient auto-centrées avec des jeux intégrés (par exemple, des épaulements ou des marches) et utilisez des anneaux de métal d'apport préformés pour la cohérence.

- Si votre objectif principal est l'assemblage de métaux dissemblables : Vous devez calculer la dilatation thermique différentielle pour déterminer le jeu à froid correct qui entraînera le jeu à chaud idéal.

- Si votre objectif principal est les réparations ponctuelles ou les prototypes : Utilisez des jauges d'épaisseur pour vérifier les jeux avant le chauffage. Visez un "ajustement glissant" serré entre les deux pièces.

En fin de compte, la maîtrise du jeu de joint est le facteur le plus important pour créer des joints brasés solides, fiables et reproductibles.

Tableau récapitulatif :

| Problème de jeu | Conséquence | Qualité du joint résultant |

|---|---|---|

| Trop serré (< 0,001 po / 0,025 mm) | Le métal d'apport ne peut pas s'écouler ; flux piégé | Liaison faible ou inexistante ; vides |

| Trop large (> 0,005 po / 0,127 mm) | Action capillaire perdue ; l'apport s'accumule | Joint faible avec de grands vides |

| Optimal (0,001-0,005 po / 0,025-0,127 mm) | Distribution uniforme de l'apport par action capillaire | Liaison solide, sans vide, de haute résistance |

Obtenez des résultats de brasage impeccables avec KINTEK

Vous rencontrez des problèmes avec des joints brasés incohérents ou des défaillances inattendues ? La cause profonde est souvent un jeu de joint incorrect. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables de haute qualité dont vous avez besoin pour un traitement thermique précis.

Nous comprenons que le succès de votre laboratoire dépend de résultats fiables et reproductibles. Que vous travailliez sur une production en grand volume, l'assemblage de métaux dissemblables ou des projets de R&D complexes, disposer des bons outils et des bonnes connaissances est essentiel.

Laissez-nous vous aider à :

- Sélectionner les fours et systèmes de chauffage appropriés pour un contrôle précis de la température.

- Approvisionner des alliages de brasage et des flux de haute pureté optimisés pour vos matériaux spécifiques.

- Accéder à un support technique expert pour dépanner la conception des joints et les paramètres de processus.

Ne laissez pas les problèmes de jeu de joint compromettre votre travail. Contactez nos experts dès aujourd'hui pour une consultation et assurez-vous que vos processus de brasage sont construits sur une base de solidité et de fiabilité.

Guide Visuel

Produits associés

- Corps de support d'échantillon pour tests électrochimiques

- Cellules d'électrolyse PEM personnalisables pour diverses applications de recherche

- Fabricant personnalisé de pièces en PTFE Téflon pour cylindre gradué en PTFE 10/50/100ml

- Mélangeur Vortex de laboratoire Agitateur orbital Mélangeur rotatif oscillant multifonctionnel

- Électrode auxiliaire en platine pour usage en laboratoire

Les gens demandent aussi

- Qu'est-ce que la nitruration sous vide ? Obtenez une dureté et une résistance à l'usure supérieures pour les pièces complexes

- Quelles sont les propriétés physiques du sinter ? Optimisation de la résistance, de la réductibilité et des performances à haute température

- Quel métal ne peut PAS être brasé ? Surmonter la chimie de surface pour des joints solides

- Quel est l'objectif du durcissement sous vide ? Obtenir des composants métalliques impeccables et à haute résistance

- Pourquoi un four de séchage sous vide est-il nécessaire après la préparation de poudres mélangées pour des composites TiC-acier ? Assurer la pureté du matériau

- Qu'est-ce qu'une usine de pyrolyse continue ? Un guide sur la conversion automatisée des déchets en énergie 24h/24 et 7j/7

- Pourquoi l'extraction sous vide combinée au chauffage est-elle nécessaire dans la synthèse des aminosiloxanes ? Assurer une grande pureté et performance

- Quels sont les risques du frittage ? Gérer la précision dimensionnelle, les coûts et la conformité