Au fond, les fours rotatifs sont les bêtes de somme de l'industrie lourde. Ils sont essentiels dans tout domaine qui nécessite la transformation de matières premières avec une chaleur intense, notamment dans les secteurs du ciment, de la chaux, de l'exploitation minière et de la fabrication de produits chimiques. Leur but est de permettre des processus de traitement thermique continus comme la calcination et le frittage à une échelle massive.

L'utilisation d'un four rotatif n'est pas définie par une industrie spécifique, mais par le processus thermique fondamental requis. Si un matériau doit être chauffé à des températures extrêmes pour provoquer un changement chimique ou physique, un four rotatif est souvent l'outil le plus efficace pour le travail.

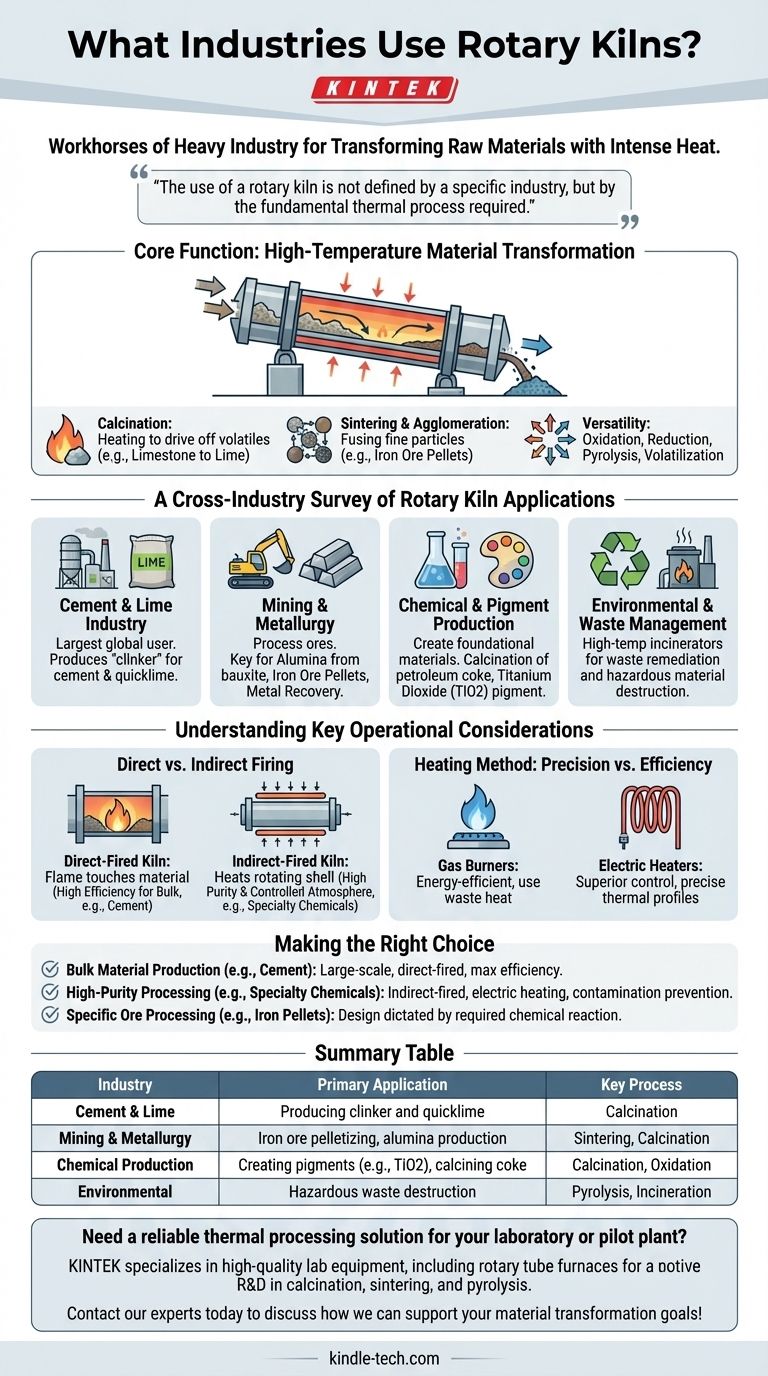

La fonction principale : la transformation des matériaux à haute température

Un four rotatif est un grand four cylindrique rotatif, généralement incliné à un léger angle. Cette conception permet le traitement continu et uniforme des matériaux lorsqu'ils passent d'une extrémité à l'autre sous des températures élevées contrôlées.

Calcination : l'application la plus courante

La calcination est le processus de chauffage d'un matériau solide pour en éliminer un composant volatil. C'est la fonction principale des fours rotatifs dans les industries du ciment et de la chaux.

Par exemple, le calcaire (carbonate de calcium) est introduit dans un four et chauffé pour le décomposer en chaux (oxyde de calcium) et en dioxyde de carbone, qui est libéré sous forme de gaz.

Frittage et agglomération

Le frittage utilise la chaleur pour fusionner des particules fines en une masse solide et cohérente sans les faire fondre complètement. C'est crucial en métallurgie.

Les fours rotatifs sont utilisés pour agglomérer des particules fines de minerai de fer en pastilles durables, qui sont ensuite utilisées comme matière première pour les hauts-fourneaux dans la production d'acier.

Polyvalence grâce à d'autres processus

Au-delà de ces utilisations principales, les fours rotatifs sont adaptés à un large éventail de traitements thermiques.

Cela inclut l'oxydation (ajout d'oxygène), la réduction (élimination d'oxygène), la pyrolyse (décomposition sans oxygène) et la volatilisation (transformation d'un solide en gaz pour le séparer).

Un aperçu intersectoriel des applications des fours rotatifs

La polyvalence de ces processus thermiques signifie que les fours rotatifs se retrouvent dans un nombre surprenant de secteurs industriels.

L'industrie du ciment et de la chaux

C'est le plus grand utilisateur de fours rotatifs au monde. Les fours sont le cœur du processus de fabrication du ciment, où ils produisent le "clinker", le composant principal du ciment. L'industrie de la chaux les utilise de manière similaire pour produire de la chaux vive.

Exploitation minière et métallurgie

Dans ce secteur, les fours sont utilisés pour le traitement d'une variété de minerais. Les applications clés incluent la production d'alumine à partir de bauxite, la création de pastilles de minerai de fer et la récupération de métaux précieux comme le zinc, le plomb et le mercure par volatilisation.

Production de produits chimiques et de pigments

L'industrie chimique utilise des fours pour créer des matériaux fondamentaux. Cela inclut la calcination du coke de pétrole et la production de dioxyde de titane (TiO2), un pigment blanc brillant utilisé dans tout, de la peinture à la crème solaire.

Gestion de l'environnement et des déchets

À plus petite échelle, les fours rotatifs servent d'incinérateurs à haute température. Ils sont efficaces pour l'assainissement des déchets et la destruction des matières dangereuses en les décomposant en composants plus sûrs et plus stables.

Comprendre les considérations opérationnelles clés

Le choix d'utiliser un four rotatif n'est que la première étape. La conception spécifique et la méthode de chauffage sont essentielles pour obtenir le résultat souhaité et sont adaptées au matériau traité.

Chauffage direct ou indirect

Un four à chauffage direct expose le matériau directement à la flamme et aux gaz de combustion. C'est très efficace pour les matériaux en vrac comme le ciment et le minerai où le contact direct est acceptable.

Un four à chauffage indirect chauffe l'extérieur de la coque rotative, ne permettant jamais à la flamme de toucher le matériau à l'intérieur. Cette méthode est essentielle pour les applications de haute pureté ou les processus nécessitant une atmosphère contrôlée, comme la production de produits chimiques spécialisés.

Méthode de chauffage : précision vs. efficacité

Les brûleurs à gaz sont un choix courant et économe en énergie, souvent conçus pour utiliser la chaleur résiduelle du processus lui-même comme source de combustible.

Les chauffages électriques offrent un contrôle supérieur sur les vitesses de chauffage et la distribution de la température. Cette précision est vitale pour les processus sensibles où des profils thermiques exacts doivent être maintenus.

Faire le bon choix pour votre objectif

La configuration optimale du four rotatif dépend entièrement du matériau et de la transformation prévue.

- Si votre objectif principal est la production de matériaux en vrac (comme le ciment ou la chaux) : Un four à chauffage direct à grande échelle, conçu pour une efficacité énergétique maximale, est la norme de l'industrie.

- Si votre objectif principal est le traitement de matériaux de haute pureté (comme les produits chimiques spécialisés) : Un four à chauffage indirect, souvent avec chauffage électrique, est nécessaire pour éviter la contamination et assurer un contrôle précis de la température.

- Si votre objectif principal est le traitement de minerais spécifiques (comme les pastilles de fer ou l'alumine) : La conception du four sera dictée par la réaction chimique requise, qu'il s'agisse d'oxydation, de réduction ou de simple calcination.

En fin de compte, la valeur du four rotatif réside dans sa capacité unique à transformer des matériaux bruts et granulés en produits fondamentaux qui construisent notre monde moderne.

Tableau récapitulatif :

| Industrie | Application principale du four rotatif | Processus clé |

|---|---|---|

| Ciment et chaux | Production de clinker et de chaux vive | Calcination |

| Exploitation minière et métallurgie | Agglomération de minerai de fer, production d'alumine | Frittage, Calcination |

| Production chimique | Création de pigments (ex: TiO2), calcination de coke | Calcination, Oxydation |

| Environnement | Destruction de déchets dangereux | Pyrolyse, Incinération |

Besoin d'une solution de traitement thermique fiable pour votre laboratoire ou votre usine pilote ? KINTEK est spécialisé dans les équipements de laboratoire de haute qualité, y compris les fours tubulaires rotatifs idéaux pour la R&D en calcination, frittage et pyrolyse. Notre expertise vous aide à optimiser vos processus efficacement. Contactez nos experts dès aujourd'hui pour discuter de la façon dont nous pouvons soutenir vos objectifs de transformation des matériaux !

Guide Visuel

Produits associés

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Four rotatif continu scellé sous vide Four rotatif

- Four de régénération électrique pour charbon actif à four rotatif

- Four à atmosphère contrôlée à bande transporteuse

Les gens demandent aussi

- Qu'est-ce que la zone de séchage dans un four rotatif ? Optimisez l'efficacité avec des solutions de séchage modernes

- Quelles sont les zones d'un four rotatif dans la production de ciment ? Maîtrisez le processus de base pour un clinker de haute qualité

- Quel est l'équipement de laboratoire pour la pyrolyse ? Choisir le bon réacteur pour votre recherche

- Comment les composites sont-ils traités par frittage ? Solutions de matériaux d'ingénierie grâce à la liaison thermique avancée

- Comment le contrôle précis de la température impacte-t-il le frittage des alliages TiAl ? Maîtriser le développement de la microstructure