Dans le traitement industriel, un four de régénération de charbon est un four à haute température conçu pour restaurer les propriétés d'adsorption du charbon actif « usé ». Il fonctionne en chauffant le charbon dans un environnement contrôlé et pauvre en oxygène à une température suffisamment élevée — généralement autour de 700 °C (1300 °F) — pour vaporiser et brûler les contaminants organiques qu'il a collectés. Ce processus nettoie efficacement le charbon, permettant de le réutiliser plusieurs fois.

L'objectif principal d'un four de régénération de charbon est de transformer un consommable industriel à grand volume en un actif réutilisable. En éliminant thermiquement les impuretés, il réduit considérablement les coûts opérationnels et l'impact environnemental associés à l'utilisation de charbon actif à usage unique.

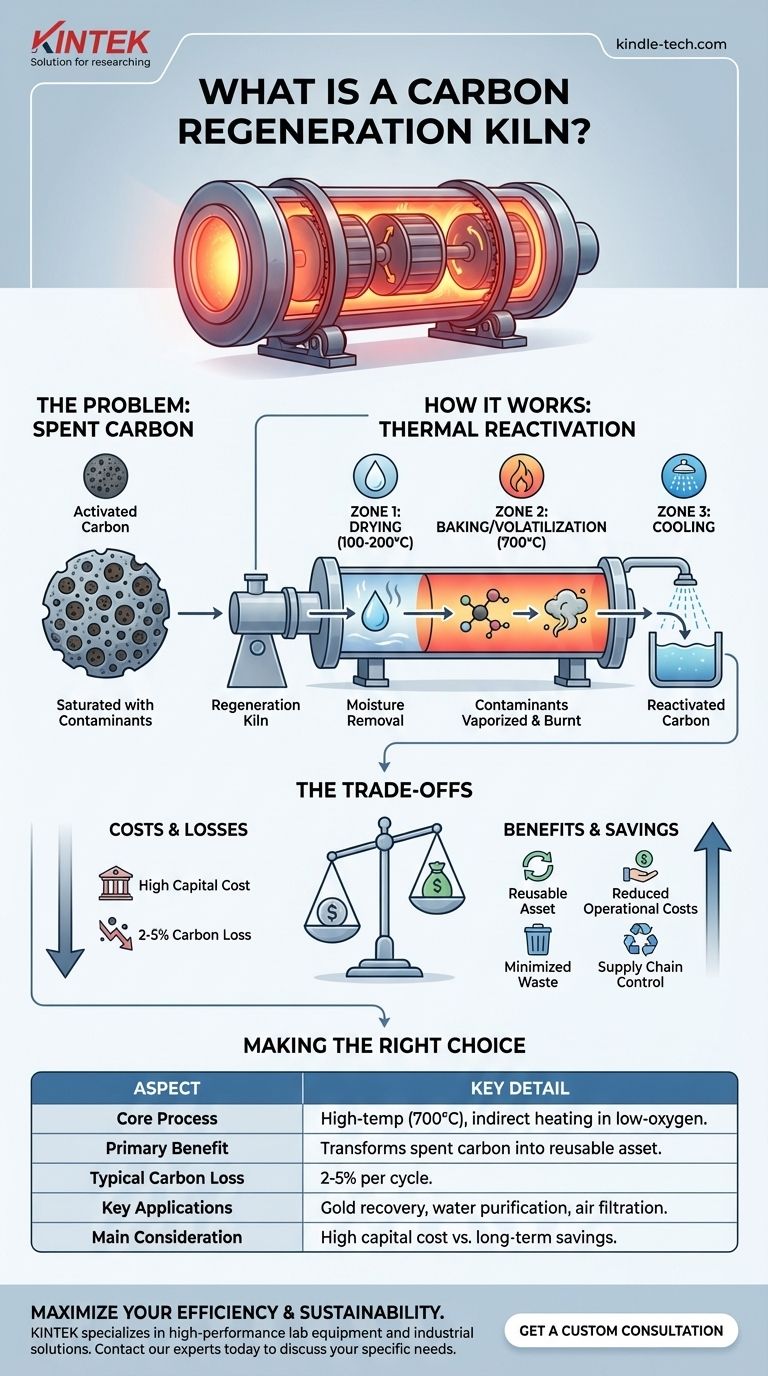

Le problème : pourquoi le charbon nécessite-t-il une régénération ?

Qu'est-ce que le charbon actif ?

Le charbon actif est une forme de carbone traitée pour avoir une surface incroyablement grande en raison de son vaste réseau de pores petits et de faible volume. Considérez-le comme une éponge très poreuse au niveau microscopique.

Cette structure en fait un adsorbant exceptionnel, ce qui signifie que les molécules des gaz ou des liquides adhèrent à sa surface.

Le processus d'adsorption

Dans des applications telles que la récupération d'or, la purification de l'eau ou la filtration de l'air, un flux contenant des contaminants est passé à travers un lit de charbon actif. La grande surface du charbon agit comme un aimant, piégeant les molécules cibles (comme les complexes de cyanure d'or ou les polluants organiques) tout en laissant passer le flux purifié.

Quand le charbon devient-il « usé » ?

Avec le temps, les pores microscopiques du charbon se remplissent des contaminants adsorbés. Une fois saturé, il ne peut plus capturer efficacement de nouvelles molécules et est considéré comme « usé » ou « chargé ». À ce stade, il doit être remplacé ou régénéré.

Comment fonctionne un four de régénération

Le principe de la réactivation thermique

Le processus de régénération utilise une chaleur intense pour inverser le processus d'adsorption. La température élevée fournit l'énergie nécessaire pour rompre les liaisons qui retiennent les contaminants à la surface du charbon.

Ces contaminants sont ensuite soit vaporisés, soit décomposés (pyrolyse) en carbone élémentaire et en gaz volatils, qui sont évacués.

Chauffage indirect : la conception critique

La plupart des fours de régénération modernes sont à chauffage indirect. Cela signifie que le charbon actif est contenu dans un tambour en acier rotatif qui est chauffé de l'extérieur.

Le charbon n'entre jamais en contact direct avec la flamme du brûleur. C'est crucial car cela permet un contrôle précis de la température et empêche une atmosphère pauvre en oxygène d'être contaminée, ce qui protège le charbon actif d'être consommé et perdu par combustion.

Les étapes de la régénération

Le processus se déroule dans des zones de température distinctes à mesure que le charbon traverse le four rotatif :

- Séchage : Dans la zone initiale, l'humidité est éliminée à des températures comprises entre 100 et 200 °C.

- Cuisson/Volatilisation : Dans la zone centrale, la plus chaude (environ 700 °C), les contaminants organiques adsorbés sont vaporisés et pyrolisés. Une injection de vapeur est souvent utilisée ici pour faciliter le processus et aider à dégager les pores.

- Refroidissement : Le charbon réactivé est ensuite déchargé dans un réservoir de trempe, où il est rapidement refroidi à l'eau pour arrêter toute réaction ultérieure et le préparer à être réutilisé.

Amélioration de l'efficacité énergétique

Pour réduire la consommation de carburant, de nombreux systèmes intègrent un conduit de recyclage. Celui-ci capture le gaz d'échappement chaud et propre de la chambre de chauffage du four et l'utilise pour préchauffer l'air de combustion, améliorant ainsi l'efficacité thermique globale du four.

Comprendre les compromis

Perte de carbone inévitable

Le processus de régénération n'est pas parfaitement efficace. À chaque cycle thermique, un petit pourcentage du charbon actif (généralement 2 à 5 %) est perdu. Une partie du charbon est physiquement décomposée en fines particules, et une autre partie est consommée dans des réactions chimiques mineures.

Coût d'investissement élevé

Un four de régénération représente un investissement initial en capital important. La décision d'en acheter un dépend d'une analyse minutieuse du volume de charbon utilisé, des coûts d'élimination et du prix du nouveau charbon de remplacement.

Contrôles environnementaux

Les gaz évacués du charbon pendant la régénération sont des polluants et doivent être traités avant d'être rejetés dans l'atmosphère. Cela nécessite généralement un post-combusteur ou un oxydant thermique pour brûler les composés organiques volatils, suivi d'un épurateur pour éliminer tout élément inorganique nocif.

Faire le bon choix pour votre exploitation

Décider d'investir dans un four de régénération de charbon nécessite de concilier les objectifs économiques et environnementaux.

- Si votre objectif principal est la réduction des coûts : Pour les opérations qui consomment de grandes quantités de charbon actif, les économies réalisées grâce à la réutilisation du charbon peuvent entraîner un retour sur investissement en seulement un à deux ans.

- Si votre objectif principal est la durabilité environnementale : La régénération réduit considérablement l'empreinte carbone de votre exploitation en minimisant les déchets mis en décharge et en éliminant le processus énergivore de fabrication et de transport de nouveau charbon.

- Si votre objectif principal est le contrôle de la chaîne d'approvisionnement : Un four sur site assure l'indépendance vis-à-vis des fournisseurs de charbon, isolant votre exploitation de la volatilité des prix et des problèmes potentiels de délais de livraison.

En comprenant les principes de la régénération, vous pouvez prendre une décision éclairée qui correspond à vos objectifs financiers, opérationnels et environnementaux.

Tableau récapitulatif :

| Aspect | Détail clé |

|---|---|

| Processus de base | Chauffage indirect à haute température (700 °C) dans un environnement pauvre en oxygène. |

| Avantage principal | Transforme le charbon usé d'un consommable en un actif réutilisable. |

| Perte de charbon typique | 2 à 5 % par cycle de régénération. |

| Applications clés | Récupération d'or, purification de l'eau, filtration de l'air. |

| Principale considération | Coût d'investissement initial élevé par rapport aux économies à long terme sur le remplacement du charbon. |

Maximisez votre efficacité opérationnelle et votre durabilité.

Si votre exploitation utilise du charbon actif pour la purification ou la récupération, les économies à long terme réalisées grâce à un four de régénération sur site peuvent être substantielles. KINTEK est spécialisé dans les équipements de laboratoire haute performance et les solutions industrielles, y compris les systèmes de traitement thermique. Notre expertise peut vous aider à déterminer si la régénération du charbon est le bon choix pour réduire les coûts, minimiser les déchets et maîtriser votre chaîne d'approvisionnement.

Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques et explorer comment nous pouvons soutenir vos objectifs.

Obtenir une consultation personnalisée

Guide Visuel

Produits associés

- Four de régénération électrique pour charbon actif à four rotatif

- Four rotatif continu scellé sous vide Four rotatif

- Four rotatif à vide de laboratoire Four rotatif à tube

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Peut-on régénérer le charbon actif ? Comprendre le processus de réactivation industrielle

- Quels sont les principes d'un four rotatif ? Maîtriser la mécanique du traitement à haute température

- Comment l'énergie est-elle convertie en biomasse ? Exploiter l'énergie solaire de la nature pour les énergies renouvelables

- Quelle est la température de régénération du charbon actif ? Gammes clés de 220°C à 900°C

- Comment carboniser le charbon de bois ? Maîtriser le processus de pyrolyse en 3 étapes pour un carbone de haute pureté