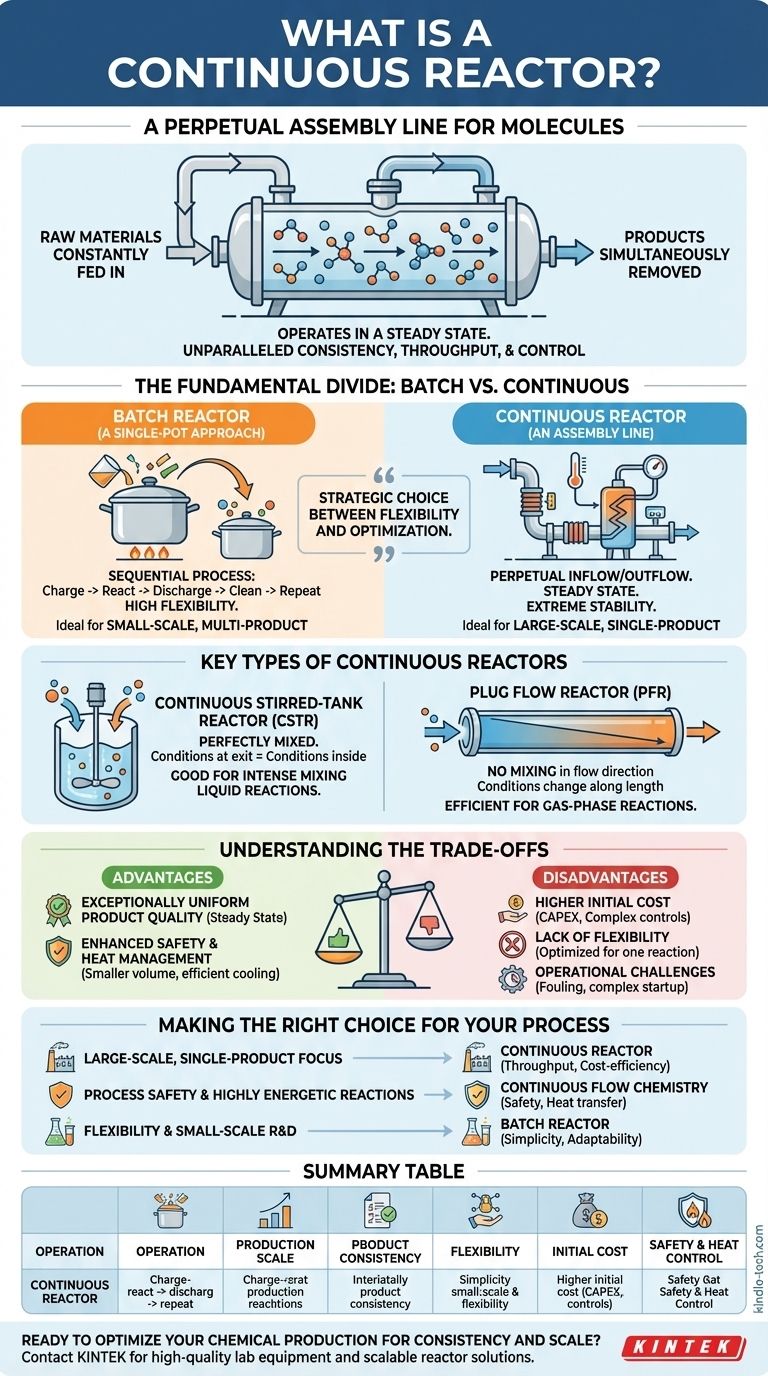

À la base, un réacteur continu est un récipient ou un système conçu pour les processus chimiques où les matières premières sont constamment introduites et les produits sont simultanément retirés. Contrairement à un processus discontinu où vous mélangez les ingrédients, attendez, puis videz le produit final, un réacteur continu fonctionne dans un état perpétuel et stable. Il fonctionne moins comme une marmite et plus comme une chaîne de montage industrielle pour les molécules.

La différence fondamentale entre le traitement discontinu et continu n'est pas seulement une question d'équipement, mais un choix stratégique entre flexibilité et optimisation. Les réacteurs continus échangent l'adaptabilité des systèmes discontinus contre une cohérence, un débit et un contrôle inégalés à grande échelle.

La division fondamentale : Traitement continu vs. discontinu

Pour comprendre la valeur d'un réacteur continu, vous devez d'abord comprendre son homologue. La production chimique est dominée par deux philosophies principales : discontinue et continue.

Le réacteur discontinu : Une approche en un seul pot

Un réacteur discontinu est le type le plus intuitif. C'est comme faire un gâteau : vous ajoutez tous vos ingrédients dans un seul récipient, laissez la réaction se dérouler pendant une durée déterminée dans des conditions spécifiques (par exemple, chauffage, agitation), puis retirez l'ensemble du produit final.

Le processus est séquentiel : chargement, réaction, déchargement, nettoyage et répétition. Cette méthode est très flexible et excellente pour la production à petite échelle ou les installations qui doivent fabriquer plusieurs produits différents.

Le réacteur continu : Une chaîne de montage

Un réacteur continu abandonne cette approche séquentielle. Les réactifs sont pompés perpétuellement dans le réacteur tandis que le flux de produit est retiré perpétuellement.

Après une période de démarrage initiale, le réacteur atteint un état stationnaire, où les conditions internes (température, pression, concentration) restent constantes dans le temps. Cela crée un environnement de production extrêmement stable et prévisible.

Types clés de réacteurs continus

Bien que de nombreuses conceptions spécialisées existent, la plupart des réacteurs continus sont basés sur deux modèles idéaux. Les comprendre est essentiel pour saisir les principes fondamentaux.

Le réacteur agité continu (CSTR)

Un CSTR est essentiellement un réservoir avec un afflux constant de réactifs et un écoulement constant de produit. Une turbine ou un agitateur assure un mélange parfait du contenu.

En raison de ce mélange parfait, la concentration et la température du matériau sortant du réacteur sont supposées être les mêmes que les conditions partout à l'intérieur du réacteur. Les CSTR sont des outils de travail pour les réactions en phase liquide où un mélange intense est bénéfique.

Le réacteur à écoulement piston (PFR)

Un PFR (également appelé réacteur tubulaire) est généralement un long tuyau ou tube. Les réactifs entrent par une extrémité et le produit sort par l'autre. L'hypothèse clé est qu'il n'y a pas de mélange dans la direction de l'écoulement — les particules de fluide entrent et sortent dans la même séquence, comme une file d'attente parfaite et ordonnée.

Dans un PFR, les conditions de réaction changent le long de la longueur du réacteur. La concentration des réactifs est la plus élevée à l'entrée et diminue à mesure que le fluide se déplace vers la sortie. Cela les rend très efficaces pour de nombreux types de réactions, en particulier en phase gazeuse.

La réalité : Systèmes hybrides et réels

Les CSTR et PFR idéaux sont des modèles théoriques. Les réacteurs du monde réel présentent souvent un comportement quelque part entre ces deux extrêmes. Par exemple, une série de CSTR connectés ensemble peut être utilisée pour approximer les performances d'un PFR unique et plus grand.

Comprendre les compromis

Choisir un réacteur continu est une décision ayant des conséquences opérationnelles et économiques importantes. Il n'est pas intrinsèquement "meilleur", mais plutôt mieux adapté à des objectifs spécifiques.

Avantage : Cohérence et contrôle qualité

Parce qu'un réacteur continu fonctionne à l'état stationnaire, la qualité du produit est exceptionnellement uniforme. Une fois réglé, le processus peut fonctionner pendant des jours, des semaines ou des mois, produisant exactement le même produit avec une variation minimale. C'est un avantage considérable pour les industries de haute spécification comme les produits pharmaceutiques et les polymères.

Avantage : Sécurité améliorée et gestion de la chaleur

Les réacteurs continus ont souvent un volume beaucoup plus petit qu'un réacteur discontinu produisant le même rendement quotidien. Cela signifie qu'à tout moment, la quantité de matière dangereuse ou à haute énergie est significativement plus faible, réduisant le risque d'emballement thermique. Leur rapport surface/volume généralement plus élevé permet également un chauffage et un refroidissement beaucoup plus efficaces.

Inconvénient : Coût initial plus élevé (CAPEX)

Les systèmes continus sont plus complexes. Ils nécessitent des systèmes de contrôle de processus sophistiqués, des capteurs et des pompes pour maintenir un état stationnaire. Il en résulte un investissement en capital initial significativement plus élevé par rapport à une simple configuration discontinue.

Inconvénient : Manque de flexibilité

Un processus continu est généralement optimisé pour une seule réaction spécifique. Il est très difficile et coûteux de reconfigurer une usine continue pour produire un produit différent. Les réacteurs discontinus, en revanche, peuvent être facilement nettoyés et utilisés pour un processus complètement différent le lendemain.

Inconvénient : Défis opérationnels

Les réacteurs continus peuvent être sensibles à des problèmes tels que l'encrassement, la désactivation du catalyseur ou les blocages, ce qui peut arrêter toute la ligne de production. Les procédures de démarrage et d'arrêt sont également beaucoup plus complexes que le simple remplissage ou la vidange d'un réservoir discontinu.

Faire le bon choix pour votre processus

La décision d'utiliser un réacteur continu dépend entièrement de vos priorités opérationnelles et commerciales.

- Si votre objectif principal est la fabrication à grande échelle d'un seul produit : Un réacteur continu est le choix supérieur, offrant un débit, une rentabilité par unité et une cohérence de produit inégalés.

- Si votre objectif principal est la sécurité des processus avec des réactions très énergétiques : Les volumes plus petits et le transfert de chaleur supérieur de la "chimie en flux" continue offrent un avantage de sécurité significatif par rapport au traitement discontinu à grande échelle.

- Si votre objectif principal est la flexibilité pour plusieurs produits ou la R&D à petite échelle : La simplicité, le faible coût initial et l'adaptabilité d'un réacteur discontinu sont presque toujours le meilleur choix.

En fin de compte, comprendre ce choix fondamental vous permet de concevoir un processus qui est non seulement chimiquement sain, mais aussi économiquement viable.

Tableau récapitulatif :

| Caractéristique | Réacteur discontinu | Réacteur continu |

|---|---|---|

| Fonctionnement | Séquentiel (chargement, réaction, déchargement) | Afflux/écoulement perpétuel (état stationnaire) |

| Échelle de production | Idéal pour la petite échelle, multi-produits | Optimisé pour la grande échelle, mono-produit |

| Cohérence du produit | Peut varier entre les lots | Extrêmement élevée et uniforme |

| Flexibilité | Élevée (facile de changer de produit) | Faible (dédié à un seul processus) |

| Coût initial (CAPEX) | Inférieur | Supérieur |

| Sécurité et contrôle de la chaleur | Volume plus important, risque plus élevé | Volume plus petit, transfert de chaleur supérieur |

Prêt à optimiser votre production chimique pour la cohérence et l'échelle ?

Le choix du bon réacteur est essentiel à l'efficacité, à la sécurité et à la rentabilité de votre processus. Les experts de KINTEK sont spécialisés dans la fourniture d'équipements de laboratoire de haute qualité et de solutions évolutives pour le traitement chimique. Que vous passiez de la R&D à la production ou que vous optimisiez une ligne de production existante, nous pouvons vous aider à sélectionner le système parfait pour vos besoins.

Contactez KINTEK dès aujourd'hui pour discuter de la manière dont nos solutions de réacteurs peuvent apporter une cohérence et un débit inégalés à votre laboratoire ou à votre installation de production.

Guide Visuel

Produits associés

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

- Mini réacteur autoclave haute pression SS pour utilisation en laboratoire

- Réacteur Autoclave de Laboratoire Haute Pression pour Synthèse Hydrothermale

- Réacteur Autoclave Haute Pression en Acier Inoxydable pour Laboratoire

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

Les gens demandent aussi

- Quels rôles les autoclaves jouent-ils dans la synthèse des zéolithes MFI ? Maîtriser la croissance cristalline hydrothermale

- Quel rôle joue un autoclave dans la simulation des conditions d'un REP ? Validation avancée des matériaux pour la sécurité nucléaire

- Quelle est la contribution d'un réacteur hydrothermique à la construction de pores gradués ? Gabarits de précision pour le TAS

- Comment un réacteur à haute pression démontre-t-il sa valeur dans le vieillissement accéléré ? Prédiction rapide de la durabilité des catalyseurs

- Pourquoi les autoclaves à haute pression sont-ils essentiels pour la préparation d'agents de durcissement à base de polyamide biosourcé à partir d'acide dimère ?