Dans la fusion, une tige de graphite fonctionne principalement comme une électrode dans un four à arc électrique (FAE). Son objectif est de conduire des quantités massives d'électricité et de générer un arc électrique intensément chaud — essentiellement un éclair — qui fait fondre la ferraille ou d'autres matières premières. Ce processus ne repose pas sur la combustion de carburant, mais plutôt sur la puissance brute de l'électricité convertie en énergie thermique.

La raison fondamentale de l'utilisation du graphite est sa combinaison unique de propriétés qu'aucun autre matériau ne peut offrir de manière économique. C'est un excellent conducteur électrique capable de supporter des températures bien au-delà du point de fusion de l'acier, tout en restant chimiquement stable et suffisamment solide pour l'environnement hostile du four.

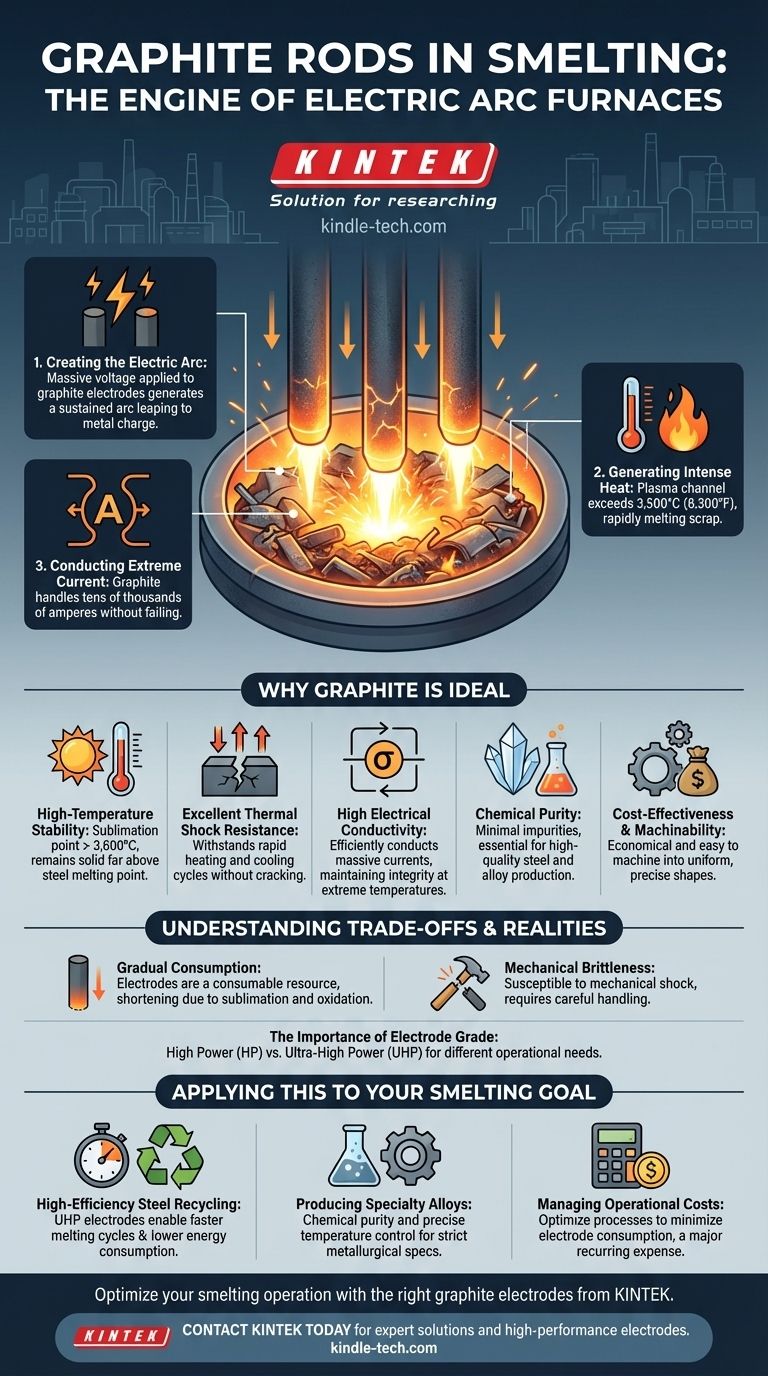

Comment l'électrode pilote le processus de fusion

Un four à arc électrique utilise des électrodes en graphite pour transformer le métal solide en un bain liquide. Le processus est une démonstration de puissance immense et contrôlée.

Création de l'arc électrique

Les grandes électrodes en graphite sont positionnées à l'intérieur du four, au-dessus de la charge solide de ferraille. Elles sont abaissées jusqu'à ce qu'elles soient proches du métal, et une tension massive est appliquée. Cela crée un arc électrique soutenu qui jaillit de l'extrémité de l'électrode vers la charge métallique.

Génération d'une chaleur intense

Cet arc est un canal de plasma dont la température peut dépasser 3 500 °C (6 300 °F). C'est plus du double du point de fusion de l'acier. La chaleur radiante intense de l'arc fait fondre rapidement la charge située en dessous. Cette méthode est incroyablement rapide et efficace pour faire fondre de grandes quantités de métal.

Conduction d'un courant électrique extrême

Pour maintenir un tel arc, les électrodes doivent conduire en toute sécurité des courants énormes, souvent de l'ordre de dizaines de milliers d'ampères. La structure du graphite lui permet de supporter cette charge électrique sans défaillance, une tâche que les conducteurs métalliques courants comme le cuivre ne pourraient pas accomplir à ces températures.

Pourquoi le graphite est le matériau idéal

Le choix du graphite n'est pas accidentel ; c'est un matériau parfaitement conçu par la nature et l'industrie pour ce rôle extrême. Plusieurs propriétés clés en font la norme incontestée.

Stabilité inégalée à haute température

Le graphite possède l'un des points de sublimation les plus élevés de tous les éléments, passant directement de l'état solide à l'état gazeux à plus de 3 600 °C (6 500 °F). Il ne fond pas à pression atmosphérique, garantissant qu'il reste un outil solide et stable bien au-dessus des températures nécessaires pour fondre l'acier et d'autres métaux.

Excellente résistance aux chocs thermiques

Les fours subissent des cycles rapides de chauffage et de refroidissement. Le graphite peut résister à ces changements de température drastiques sans se fissurer ni se briser, une propriété connue sous le nom de résistance aux chocs thermiques. Cette durabilité est essentielle pour la fiabilité opérationnelle.

Haute conductivité électrique

Bien qu'il ne soit pas aussi conducteur que le cuivre à température ambiante, la conductivité du graphite est plus que suffisante pour la tâche et, surtout, il conserve son intégrité structurelle à des températures qui vaporiseraient instantanément d'autres conducteurs.

Pureté chimique

Le graphite est un matériau très propre, principalement composé de carbone. Lorsqu'il est utilisé comme électrode, il introduit un minimum d'impuretés dans le métal en fusion, ce qui est essentiel pour produire de l'acier et d'autres alliages de haute qualité.

Rentabilité et usinabilité

Malgré ses propriétés extrêmes, le graphite peut être fabriqué en cylindres grands et uniformes requis pour les électrodes à un coût inférieur à celui d'autres métaux réfractaires comme le tungstène. Il est également relativement facile à usiner en formes précises avec des douilles filetées pour connecter plusieurs électrodes ensemble.

Comprendre les compromis et les réalités

Bien qu'idéal, le graphite n'est pas sans défis opérationnels. Comprendre ces limites est essentiel pour gérer une opération de fusion efficace.

Consommation progressive des électrodes

Le plus grand compromis est que les électrodes sont une ressource consommable. L'extrémité de l'électrode est lentement consommée par sublimation due à la chaleur de l'arc. De plus, la surface chaude de l'électrode s'oxyde (brûle) lorsqu'elle est exposée à l'air, ce qui la fait raccourcir progressivement avec le temps. Cette consommation représente un coût opérationnel important.

Fragilité mécanique

Comparé aux métaux, le graphite est fragile et peut être endommagé par un choc mécanique. Il faut prendre soin lors de la manipulation et du fonctionnement du four pour éviter que les électrodes ne se cassent, ce qui pourrait entraîner des temps d'arrêt coûteux.

L'importance du grade de l'électrode

Tout le graphite n'est pas identique. Les électrodes sont produites en différents grades, tels que Haute Puissance (HP) et Ultra-Haute Puissance (UHP). Les électrodes UHP sont fabriquées à partir de matières premières de meilleure qualité et peuvent supporter des densités de courant plus élevées avec des taux de consommation plus faibles, ce qui les rend essentielles pour les fours les plus exigeants.

Application à votre objectif

La fonction de l'électrode en graphite est simple, mais ses implications varient en fonction de votre orientation opérationnelle.

- Si votre objectif principal est le recyclage de l'acier à haute efficacité : Les électrodes en graphite UHP sont non négociables, car elles permettent des cycles de fusion plus rapides (temps de coulée à coulée) et une consommation d'énergie plus faible par tonne d'acier produite.

- Si votre objectif principal est la production d'alliages spéciaux : La pureté chimique et le contrôle précis de la température offerts par l'arc de l'électrode en graphite sont essentiels pour répondre à des spécifications métallurgiques strictes.

- Si votre objectif principal est la gestion des coûts opérationnels : La clé est d'optimiser les processus pour minimiser la consommation d'électrodes, car il s'agit d'une dépense récurrente majeure dans les opérations des fours électriques.

En fin de compte, l'électrode en graphite n'est pas seulement un composant ; c'est le moteur même de la fusion électrique moderne, permettant un processus à la fois puissant et précis.

Tableau récapitulatif :

| Propriété clé | Avantage dans la fusion |

|---|---|

| Stabilité à haute température | Résiste à des températures supérieures à 3 500 °C (6 300 °F) sans fondre. |

| Excellente conductivité électrique | Conduit en toute sécurité les courants massifs (dizaines de milliers d'ampères) requis pour l'arc. |

| Résistance supérieure aux chocs thermiques | Résiste à la fissuration lors des cycles rapides de chauffage et de refroidissement dans le four. |

| Pureté chimique | Minimise les impuretés dans le métal en fusion, assurant une production d'alliage de haute qualité. |

| Rentabilité | Offre des performances inégalées à un coût inférieur à celui des métaux réfractaires alternatifs. |

Optimisez votre opération de fusion avec les bonnes électrodes en graphite.

KINTEK se spécialise dans les équipements de laboratoire et les consommables haute performance, y compris les électrodes en graphite pour les applications industrielles exigeantes. Que votre objectif soit de maximiser l'efficacité du recyclage de l'acier, de produire des alliages spéciaux de haute pureté ou de gérer les coûts opérationnels, le bon grade d'électrode est essentiel.

Nos experts peuvent vous aider à sélectionner les électrodes en graphite Haute Puissance (HP) ou Ultra-Haute Puissance (UHP) idéales pour réduire les taux de consommation, améliorer les temps de fusion et augmenter la qualité de votre produit final.

Contactez KINTEK dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir comment nos solutions peuvent alimenter votre succès.

Guide Visuel

Produits associés

- Électrode électrochimique en graphite, tige et plaque de graphite

- Four de graphitation continue sous vide de graphite

- Électrode à disque de platine rotatif pour applications électrochimiques

- Électrode électrochimique en carbone vitreux

- Électrode électrochimique à disque métallique

Les gens demandent aussi

- Quel rôle joue la RRDE dans l'évaluation des catalyseurs pour la synthèse de H2O2 ? Améliorer la sélectivité et la précision cinétique

- Quelles sont les directives pour l'utilisation de feuilles d'or ou de platine lors d'une expérience ? Assurer des résultats précis et fiables

- Quelles sont les étapes de préparation requises pour les électrodes ? Assurer une analyse électrochimique de haute précision

- Quelles sont les caractéristiques de l'électrode à dégagement d'oxygène en dioxyde de plomb-titane ? Pouvoir oxydant élevé et durabilité

- Quel est le potentiel d'électrode de référence du Hg/HgSO4 ? Un guide pour les mesures sans chlorure

- Quelles sont les caractéristiques de performance des électrodes en fil/tige de platine ? Une stabilité inégalée pour votre laboratoire

- Quelles sont les caractéristiques d'une électrode de référence au sulfate de cuivre industrielle ? Un guide pour des mesures de terrain durables et stables

- Comment les surfaces d'électrodes rugueuses ou micro-nano structurées améliorent-elles l'efficacité ? Libérez la puissance de l'électrolyse anti-encrassement