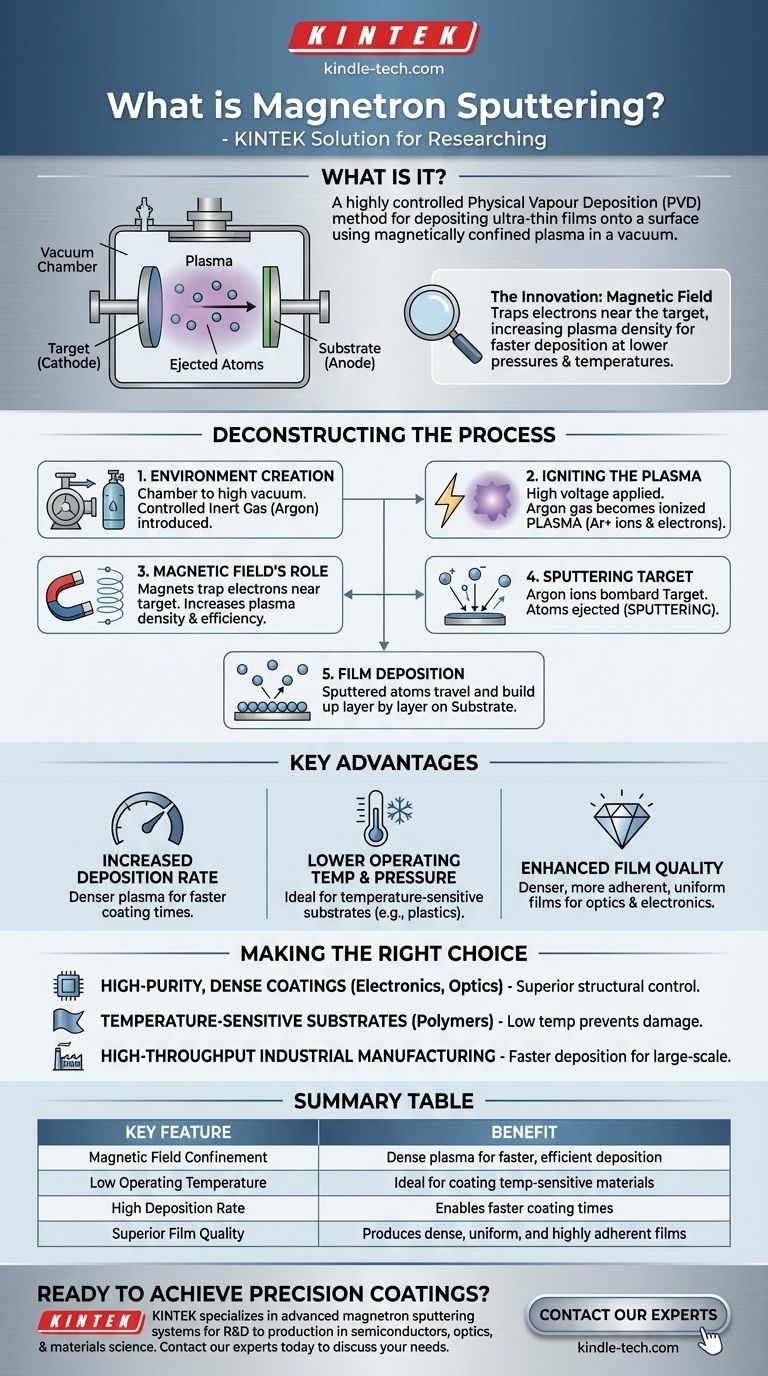

À la base, la pulvérisation cathodique magnétron est une méthode hautement contrôlée pour déposer des couches ultra-minces de matériau sur une surface. C'est un type de dépôt physique en phase vapeur (PVD) qui fonctionne sous vide et utilise un plasma confiné magnétiquement. Ce plasma bombarde un matériau source, connu sous le nom de « cible », provoquant l'éjection de ses atomes qui recouvrent ensuite un objet souhaité, ou « substrat », avec une précision remarquable.

L'innovation essentielle de la pulvérisation cathodique magnétron n'est pas la pulvérisation elle-même, mais l'utilisation stratégique d'un champ magnétique. Ce champ piège les électrons près du matériau cible, augmentant considérablement la densité et l'efficacité du plasma, ce qui permet des taux de dépôt plus rapides à des pressions et températures plus basses.

Démystifier le processus de pulvérisation cathodique magnétron

Pour comprendre comment cette technologie crée des couches minces de haute qualité, il est préférable de la décomposer en ses étapes fondamentales. L'ensemble du processus se déroule dans une chambre à vide poussé.

Étape 1 : Création de l'environnement

Tout d'abord, la chambre est mise sous vide poussé pour éliminer tout contaminant. Une petite quantité contrôlée d'un gaz inerte, généralement de l'argon, est ensuite introduite dans la chambre à une très basse pression.

Étape 2 : Allumage du plasma

Une haute tension est appliquée à travers la chambre, le matériau cible agissant comme cathode chargée négativement. Ce champ électrique énergise le gaz argon, arrachant des électrons aux atomes d'argon et créant un plasma — un gaz ionisé et brillant composé d'ions argon positifs et d'électrons libres.

Étape 3 : Le rôle du champ magnétique

C'est la composante « magnétron ». Un champ magnétique puissant est stratégiquement placé derrière la cible. Ce champ piège les électrons plus légers et chargés négativement, les forçant à suivre une trajectoire en spirale près de la surface de la cible.

Ce piège à électrons est la clé. En maintenant les électrons près de la cible, il augmente considérablement la probabilité qu'ils entrent en collision et ionisent davantage d'atomes d'argon, créant un plasma beaucoup plus dense et plus durable là où il est le plus nécessaire.

Étape 4 : Pulvérisation de la cible

Les ions argon lourds et chargés positivement dans le plasma ne sont pas significativement affectés par le champ magnétique. Ils sont accélérés par le champ électrique et entrent violemment en collision avec le matériau cible chargé négativement.

Chaque impact possède suffisamment d'énergie pour détacher des atomes de la surface de la cible dans un processus connu sous le nom de pulvérisation cathodique. Ces atomes libérés sont éjectés dans l'environnement sous vide.

Étape 5 : Dépôt du film

Les atomes pulvérisés provenant de la cible traversent la chambre à vide et se déposent sur le substrat (l'objet à revêtir). À mesure que ces atomes s'accumulent, ils se condensent et s'accumulent couche par couche, formant un film mince, uniforme et de haute pureté.

Comprendre les compromis et les avantages clés

L'utilisation d'un champ magnétique n'est pas un ajout arbitraire ; c'est une amélioration fondamentale par rapport aux techniques de pulvérisation simples qui offre des avantages significatifs et mesurables.

Augmentation du taux de dépôt

Le plasma dense créé par le confinement magnétique entraîne un taux d'impact ionique beaucoup plus élevé sur la cible. Cela se traduit par plus d'atomes pulvérisés par seconde, permettant de déposer des films beaucoup plus rapidement que dans les systèmes non magnétron.

Pression et température de fonctionnement plus basses

Étant donné que le champ magnétique rend le plasma très efficace, le processus peut être maintenu à des pressions de gaz plus basses. De plus, en piégeant les électrons au niveau de la cible, il les empêche de bombarder et de chauffer le substrat, ce qui le rend idéal pour le revêtement de matériaux sensibles à la température comme les plastiques.

Qualité de film améliorée

Le plasma à haute densité et le bombardement atomique énergétique entraînent généralement des films plus denses, plus adhérents et d'une meilleure uniformité par rapport à d'autres méthodes. Ceci est essentiel pour les applications en optique et dans les semi-conducteurs.

Faire le bon choix pour votre objectif

La pulvérisation cathodique magnétron est un outil exceptionnellement polyvalent et puissant, mais sa pertinence dépend entièrement du résultat souhaité.

- Si votre objectif principal est des revêtements denses et de haute pureté pour l'électronique ou l'optique : La pulvérisation cathodique magnétron offre un contrôle supérieur sur la structure du film et l'adhérence.

- Si votre objectif principal est de revêtir des substrats sensibles à la température comme les polymères : La basse température de fonctionnement de ce processus est un avantage critique qui empêche la dégradation du substrat.

- Si votre objectif principal est la fabrication industrielle à haut débit : Les taux de dépôt considérablement plus rapides en font un choix plus économiquement viable pour la production à grande échelle.

En fin de compte, choisir la pulvérisation cathodique magnétron est une décision en faveur de la précision, de l'efficacité et de la qualité dans le dépôt de couches minces.

Tableau récapitulatif :

| Caractéristique clé | Avantage |

|---|---|

| Confinement par champ magnétique | Crée un plasma dense pour un dépôt plus rapide et plus efficace |

| Basse température de fonctionnement | Idéal pour le revêtement de matériaux sensibles à la température (ex. : plastiques) |

| Taux de dépôt élevé | Permet des temps de revêtement plus rapides pour le débit industriel |

| Qualité de film supérieure | Produit des couches minces denses, uniformes et hautement adhérentes |

Prêt à obtenir des revêtements de précision pour votre laboratoire ?

KINTEK est spécialisé dans les équipements de laboratoire avancés, y compris les systèmes de pulvérisation cathodique magnétron conçus pour les chercheurs et les fabricants dans les domaines des semi-conducteurs, de l'optique et des sciences des matériaux. Nos solutions offrent les couches minces uniformes et de haute qualité que vos projets exigent, avec l'efficacité nécessaire pour passer de la R&D à la production.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont un système de pulvérisation cathodique KINTEK peut améliorer vos capacités et accélérer votre innovation.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Four de frittage par plasma à étincelles Four SPS

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

- Creuset de faisceau d'électrons Creuset de faisceau d'électrons pour évaporation

Les gens demandent aussi

- Qu'est-ce que l'extraction rotative ? Maîtrisez l'art de l'élimination douce des solvants pour des concentrés purs

- Quelles sont les précautions de sécurité pour les filtres-presses ? Étapes essentielles pour prévenir les risques liés à la haute pression

- Quelle est la source du bio-fioul ? Libérer l'énergie renouvelable de la biomasse

- Pourquoi un dispositif de réaction d'agitation à température constante de haute précision est-il nécessaire pour la greffe de BNNS fonctionnalisés ?

- Comment le frittage fonctionne-t-il avec les céramiques ? Découvrez le processus pour des matériaux denses et à haute résistance

- Quelle est la résistance à la température du graphite ? Exploiter son potentiel à haute température dans votre laboratoire

- Quels sont les défis du soudage de l'acier inoxydable ? Surmonter le gauchissement, la sensibilisation et la contamination

- Qu'est-ce que la méthode de dépôt par pulvérisation magnétron ? Un guide des revêtements en couches minces haute performance