À la base, un four rotatif est un grand four cylindrique rotatif utilisé pour traiter des matériaux solides à des températures extrêmement élevées. Il fonctionne comme un système de traitement thermique dynamique et continu, conçu pour induire une réaction chimique ou un changement physique spécifique dans le matériau traité pendant qu'il bascule à travers la chambre chauffée.

Un four rotatif n'est pas simplement un four à haute température ; c'est un équipement de procédé sophistiqué. Sa caractéristique déterminante — la rotation d'un cylindre incliné — est conçue pour garantir que chaque particule de matériau est uniformément chauffée, mélangée et transformée lors de son déplacement de l'entrée à la sortie.

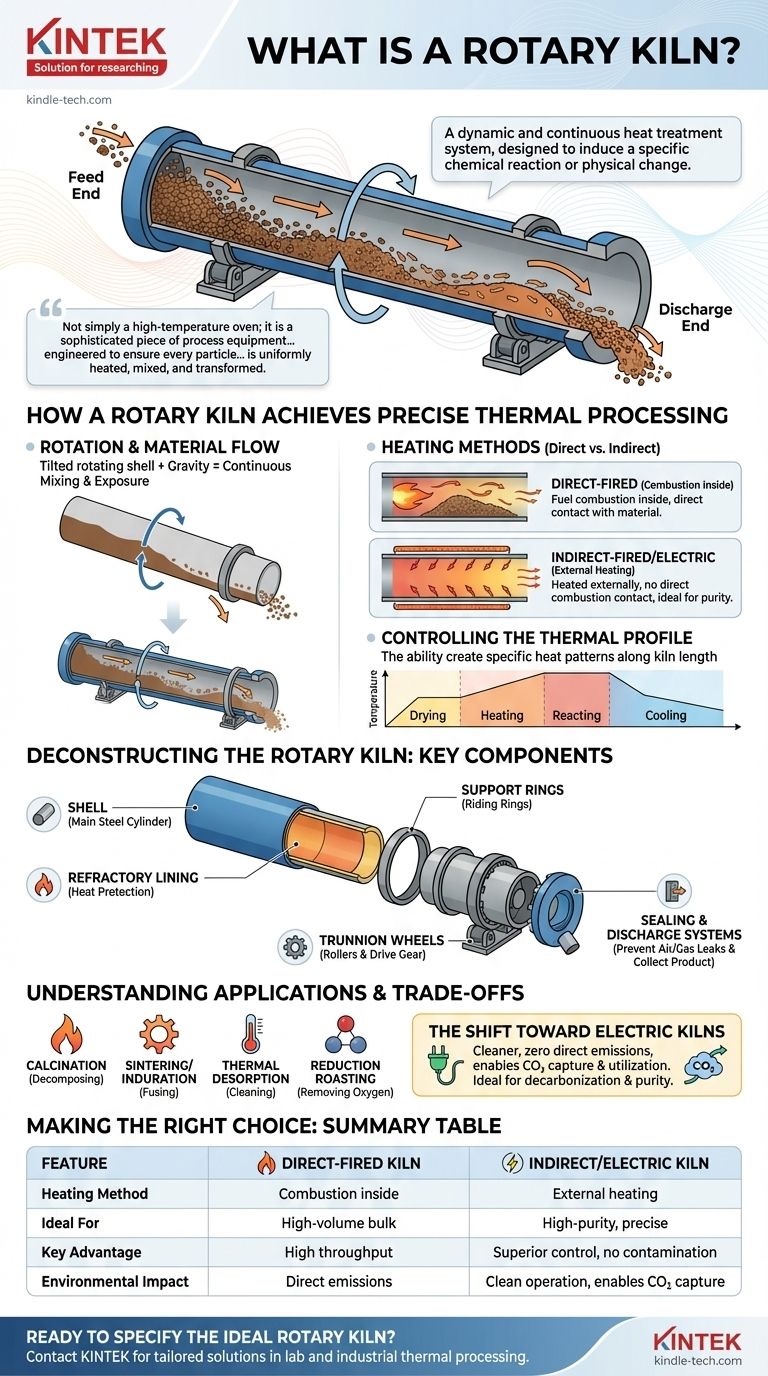

Comment un four rotatif réalise un traitement thermique précis

L'efficacité d'un four rotatif réside dans sa capacité à combiner le transport du matériau avec une application de chaleur contrôlée. Ce processus dynamique le distingue d'un four statique.

Le principe de rotation et l'écoulement des matériaux

Un four rotatif est essentiellement un long cylindre, souvent appelé enveloppe, monté avec une légère inclinaison par rapport à l'horizontale.

Lorsque le four tourne lentement sur son axe, le matériau introduit par l'extrémité la plus haute bascule et se mélange, se déplaçant progressivement vers l'extrémité de décharge sous l'effet de la gravité. Ce basculement continu expose toute la surface de la couche de matériau à la source de chaleur.

Méthodes de chauffage direct vs indirect

La chaleur peut être appliquée de deux manières principales. Les fours à chauffage direct brûlent une source de combustible (comme le gaz naturel ou le charbon) à l'intérieur du four, où la flamme et les gaz chauds sont en contact direct avec le matériau.

Les fours à chauffage indirect chauffent le matériau de l'extérieur. L'enveloppe est chauffée extérieurement, et cette chaleur rayonne vers l'intérieur du matériau. Les fours rotatifs électriques, qui utilisent des éléments chauffants à résistance, sont un exemple courant de conception à chauffage indirect.

Contrôle du profil thermique

Un avantage clé est la capacité de créer un motif de chaleur spécifique le long de la longueur du four. Cela permet des étapes de traitement précises, telles que le séchage, le chauffage, puis la réaction ou la calcination à une température maximale.

Des caractéristiques telles que le placement de l'élément chauffant à 360° et les systèmes de refroidissement par air intégrés permettent un contrôle de la température très stable et uniforme, ce qui est essentiel pour produire un produit final constant.

Démontage du four rotatif : composants clés

Bien que les conceptions soient personnalisées pour des matériaux spécifiques, tous les fours rotatifs partagent un ensemble de composants fondamentaux qui fonctionnent ensemble.

L'enveloppe et le revêtement réfractaire

L'enveloppe est le cylindre en acier principal qui constitue le corps du four.

À l'intérieur, il est protégé des températures extrêmes par un revêtement réfractaire fait de briques spécialisées ou de matériau moulable. Ce revêtement est crucial pour l'efficacité thermique et pour protéger l'enveloppe en acier contre les dommages.

Le système de support et d'entraînement

Le poids massif du four est supporté par deux ou plusieurs anneaux de roulement (ou pneus de support) en acier fixés à l'enveloppe.

Ces anneaux reposent sur des roues de tourillon (rouleaux), qui permettent au four de tourner en douceur. Un grand ensemble d'engrenages et de moteurs, connu sous le nom de pignon d'entraînement, fournit la force de rotation. Des rouleaux de poussée empêchent le four de glisser vers le bas de ses supports.

Systèmes d'étanchéité et de décharge

Des joints efficaces aux extrémités d'alimentation et de décharge sont essentiels. Ils empêchent l'air froid d'entrer dans le four (ce qui perturberait le profil thermique) et empêchent le produit précieux ou les gaz chauds de s'échapper.

À l'extrémité du four, le matériau traité sort par une pièce de décharge dans une zone de décharge de produit désignée pour le refroidissement et la collecte.

Comprendre les applications et les compromis

Les fours rotatifs sont polyvalents mais doivent être spécifiés correctement pour la tâche à accomplir. Leur conception a un impact sur l'efficacité, la pureté du produit et l'empreinte environnementale.

Applications industrielles courantes

La fonction principale d'un four rotatif est d'induire un changement par la chaleur. Les processus courants comprennent :

- Calcination : Décomposition d'un matériau, comme la conversion du calcaire en chaux.

- Frittage/Induration : Fusion de fines particules pour former une masse solide.

- Désorption thermique : Élimination des contaminants des sols ou des déchets.

- Grillage réducteur : Élimination de l'oxygène des oxydes métalliques.

L'évolution vers les fours électriques

Traditionnellement, les fours dépendaient des combustibles fossiles. Cependant, les fours rotatifs électriques offrent une alternative propre et très efficace.

Ils éliminent les émissions directes de la combustion et permettent la capture du CO2 pur libéré par le matériau de procédé lui-même, qui peut ensuite être vendu ou réutilisé. C'est un avantage significatif pour les industries axées sur la décarbonation.

Considérations pour la pureté du procédé

Dans les applications telles que le traitement de produits chimiques de spécialité ou d'oxydes métalliques, la prévention de la contamination est primordiale. Les méthodes de chauffage indirect sont souvent préférées pour cette raison.

De plus, les internes du four peuvent être personnalisés avec des matériaux spécifiques pour supprimer la contamination métallique provenant de l'équipement lui-même, garantissant que le produit final répond à des normes de pureté strictes.

Faire le bon choix pour votre objectif

La conception optimale du four dépend entièrement des exigences de votre procédé, des caractéristiques des matières premières aux spécifications du produit final.

- Si votre objectif principal est le traitement de matériaux en vrac à haut volume (par exemple, le ciment) : Un grand four robuste à chauffage direct est souvent la solution la plus rentable en raison de sa capacité de débit pure.

- Si votre objectif principal est la pureté du produit et un contrôle précis de la température (par exemple, produits chimiques de spécialité) : Un four rotatif indirect ou électrique offre un contrôle supérieur et élimine la contamination par les sous-produits de la combustion.

- Si votre objectif principal est la performance environnementale et la décarbonation : Un four rotatif électrique est le choix définitif, permettant un traitement plus propre et créant des opportunités de capture et d'utilisation du CO2.

En fin de compte, un four rotatif bien spécifié transforme les matières premières en produits de valeur avec une efficacité thermique et un contrôle inégalés.

Tableau récapitulatif :

| Caractéristique | Four à chauffage direct | Four indirect/électrique |

|---|---|---|

| Méthode de chauffage | Combustion à l'intérieur du four | Chauffage externe (par exemple, éléments électriques) |

| Idéal pour | Traitement de matériaux en vrac à haut volume (par exemple, ciment) | Produits de haute pureté, contrôle précis |

| Avantage clé | Capacité de débit élevée | Aucune contamination par combustion, contrôle supérieur |

| Impact environnemental | Émissions directes du combustible | Fonctionnement propre, permet la capture de CO2 |

Prêt à spécifier le four rotatif idéal pour votre procédé ? Que votre priorité soit le débit de volume élevé, une pureté extrême du produit ou la décarbonation, l'expertise de KINTEK en matière d'équipement de traitement thermique de laboratoire et industriel est votre solution. Nous fournissons des fours rotatifs sur mesure pour la calcination, le frittage et plus encore. Contactez nos experts dès aujourd'hui pour discuter de vos objectifs spécifiques en matière de matériaux et de production.

Guide Visuel

Produits associés

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Four de régénération électrique pour charbon actif à four rotatif

- Four rotatif à vide de laboratoire Four rotatif à tube

- Four rotatif continu scellé sous vide Four rotatif

- Four à moufle de laboratoire à moufle à levage par le bas

Les gens demandent aussi

- Quels sont les types de réacteurs de pyrolyse utilisés dans l'industrie ? Choisissez la bonne technologie pour votre produit

- Quelles sont les applications industrielles de la pyrolyse ? Transformer les déchets en énergie et en produits de valeur

- Quel est le but d'un calcinateur ? Améliorer l'efficacité du traitement à haute température

- Quels sont les différents types de réacteurs de pyrolyse des plastiques ? Choisissez le bon système pour vos déchets

- Quels sont les produits de la pyrolyse du bois ? Un guide sur les rendements en biochar, bio-huile et gaz de synthèse