À la base, une retorte rotative est une enceinte de stérilisation utilisée dans l'industrie agroalimentaire qui agite ou fait culbuter les contenants pendant le cycle de traitement thermique. Contrairement à une retorte statique standard où les contenants restent immobiles, cette rotation est spécifiquement conçue pour mélanger le contenu à l'intérieur de l'emballage scellé, améliorant considérablement l'efficacité et la qualité du processus de chauffage pour certains types de produits.

L'objectif principal d'une retorte rotative est de tirer parti de l'agitation mécanique pour forcer la convection à l'intérieur du contenant. Cela permet d'obtenir une pénétration de la chaleur plus rapide et plus uniforme dans les aliments visqueux ou riches en particules, ce qui se traduit par une meilleure qualité du produit et des temps de traitement considérablement réduits par rapport aux méthodes statiques.

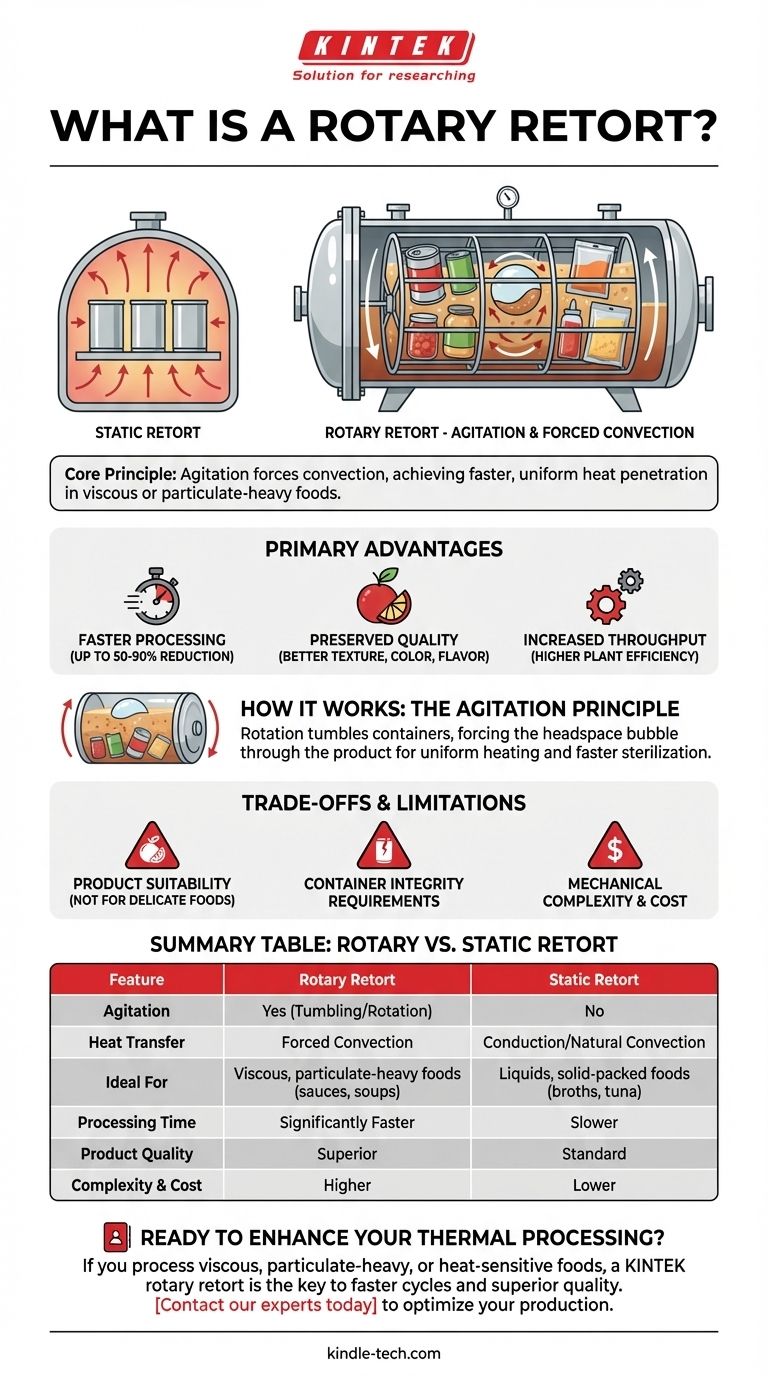

Comment fonctionnent les retortes rotatives : Le principe de l'agitation

La différence essentielle entre les retortes statiques et rotatives réside dans une action fondamentale : le mouvement. Ce mouvement modifie fondamentalement la manière dont la chaleur est transférée au point le plus froid du produit.

Le mécanisme de base

Une retorte rotative est généralement une enceinte horizontale pressurisée. À l'intérieur, un grand tambour semblable à une cage contient les contenants — qu'il s'agisse de boîtes de conserve, de bocaux ou de sachets. Ce tambour intérieur entier tourne le long de l'axe longitudinal de la retorte, entraîné par un moteur externe, faisant culbuter les contenants bout à bout.

Forcer la convection

Dans une retorte statique, la chaleur se déplace de l'extérieur du contenant vers l'intérieur principalement par conduction lente (pour les solides) ou convection naturelle (pour les liquides). Pour les produits épais comme la soupe condensée ou la nourriture pour animaux de compagnie, il s'agit d'un processus très lent.

La rotation change tout. Lorsque le contenant culbute, la bulle d'espace de tête (la petite poche d'air ou de gaz au sommet) est forcée de traverser le produit. Cette bulle agit comme une palette de mélange intégrée, créant une convection forcée qui brasse vigoureusement le contenu.

L'impact sur le transfert de chaleur

Ce mélange constant garantit que le produit est chauffé uniformément et beaucoup plus rapidement. Il empêche la surcuisson ou le brûlage du produit près des parois du contenant tout en assurant que le centre géométrique — le « point froid » — atteint la température de stérilisation cible beaucoup plus rapidement.

L'avantage principal : un traitement plus rapide et meilleur

Le simple fait de tourner apporte des avantages significatifs tant en termes de qualité du produit que d'efficacité opérationnelle, en particulier pour les aliments difficiles à traiter statiquement.

Surmonter le transfert de chaleur lent

Pour les produits visqueux comme les sauces, les purées, ou les aliments avec des particules comme les soupes en morceaux, la différence est flagrante. La convection forcée peut réduire les temps de traitement jusqu'à 50 à 90 % par rapport à un processus statique.

Préserver la qualité du produit

Une exposition plus courte à des températures élevées est la clé de la préservation de la qualité. En réduisant le temps de cuisson, une retorte rotative aide à maintenir une meilleure texture, couleur, saveur et rétention des nutriments. Le résultat est un produit final bien supérieur à celui qui a été maintenu à haute température pendant une période prolongée.

Augmenter le débit

Des temps de cycle plus rapides se traduisent directement par un débit d'usine plus élevé. Davantage de lots peuvent être traités dans le même laps de temps en utilisant la même empreinte d'équipement, améliorant l'efficacité opérationnelle globale et réduisant le coût unitaire de production.

Comprendre les compromis et les limites

Bien que puissante, une retorte rotative n'est pas une solution universelle. Son efficacité dépend fortement du produit, et sa complexité introduit des considérations uniques.

L'adéquation du produit est critique

La principale limitation est le produit lui-même. Les produits délicats qui peuvent être endommagés par l'agitation mécanique, tels que les fruits mous, les desserts en couches ou les filets de poisson entiers, sont de mauvais candidats pour le traitement rotatif. L'agitation détruirait la structure du produit.

Exigences d'intégrité du contenant

Les contenants doivent être suffisamment robustes pour résister au culbutage continu et au stress mécanique du processus. Bien que les sachets et les boîtes modernes soient conçus pour cela, c'est un facteur critique dans le choix de l'emballage et la validation du processus.

Complexité mécanique et coût

Les retortes rotatives sont mécaniquement plus complexes que leurs homologues statiques. Elles possèdent des moteurs, des systèmes d'entraînement et de grandes garnitures rotatives qui nécessitent plus d'entretien et un investissement initial en capital plus élevé. La complexité ajoutée introduit plus de points de défaillance potentiels qui doivent être gérés.

Faire le bon choix pour votre produit

En fin de compte, la décision d'utiliser une retorte rotative doit être motivée par les caractéristiques spécifiques de votre produit et vos objectifs de traitement.

- Si votre objectif principal est les liquides à faible viscosité (comme les bouillons) ou les produits emballés en solides (comme le thon dans la saumure) : Une retorte statique plus simple et plus rentable est souvent le choix idéal.

- Si votre objectif principal est de préserver la qualité des aliments visqueux, thermosensibles ou riches en particules (comme les soupes ou sauces de qualité supérieure) : Une retorte rotative est la technologie supérieure pour obtenir un chauffage uniforme et des temps de cycle plus courts préservant la qualité.

- Si votre objectif principal est de maximiser le débit pour un produit adapté : La réduction significative du temps de cycle offerte par une retorte rotative peut offrir un retour sur investissement initial plus élevé convaincant.

Comprendre le principe de la convection forcée est la clé pour décider quand une retorte rotative n'est pas seulement une option, mais une nécessité pour une qualité de produit supérieure.

Tableau récapitulatif :

| Caractéristique | Retorte Rotative | Retorte Statique |

|---|---|---|

| Agitation | Oui (Culbutage/Rotation) | Non |

| Transfert de chaleur | Convection Forcée | Conduction/Convection Naturelle |

| Idéal pour | Aliments visqueux, riches en particules (sauces, soupes) | Liquides, aliments emballés en solides (bouillons, thon) |

| Temps de traitement | Significativement plus rapide (réduction jusqu'à 50-90%) | Plus lent |

| Qualité du produit | Supérieure (meilleure texture, couleur, rétention des nutriments) | Standard |

| Complexité et coût | Plus élevé | Plus faible |

Prêt à améliorer l'efficacité de votre traitement thermique et la qualité de votre produit ?

Si vous traitez des aliments visqueux, riches en particules ou thermosensibles comme des sauces, des soupes ou de la nourriture pour animaux de compagnie, une retorte rotative de KINTEK est la clé pour obtenir des temps de cycle plus rapides et une qualité de produit supérieure. Notre expertise en équipement de laboratoire et pilote peut vous aider à valider cette technologie pour vos besoins spécifiques.

Contactez nos experts en stérilisation dès aujourd'hui pour discuter de la manière dont une retorte rotative KINTEK peut optimiser votre ligne de production.

Guide Visuel

Produits associés

- Stérilisateur automatique de laboratoire d'affichage numérique portable Autoclave de laboratoire pour la stérilisation sous pression

- Autoclave de laboratoire portable à haute pression pour stérilisation à la vapeur à usage en laboratoire

- Autoclave à vapeur haute pression de laboratoire vertical pour service de laboratoire

- Autoclave de laboratoire stérilisateur à vide pulsé, stérilisateur à vapeur de bureau

- Autoclave horizontal de laboratoire à haute pression, stérilisateur à vapeur pour usage en laboratoire

Les gens demandent aussi

- Quel rôle joue un autoclave de laboratoire dans la séparation de la lignine ? Extraction de haute pureté pour la recherche sur la biomasse

- Quels sont les paramètres de fonctionnement standard d'un autoclave ? Maîtriser la température, la pression et le temps pour la stérilisation

- Quelles conditions extrêmes un autoclave de laboratoire simule-t-il ? Test de la résistance à l'usure du gainage du combustible nucléaire

- Quels sont les avantages de l'utilisation d'un autoclave équipé d'un dispositif d'agitation pour les tests de sels fondus ? Précision dynamique

- Quel rôle joue un autoclave dans le traitement acide pour la rupture des microalgues ? Optimisez le prétraitement des cellules à haut rendement