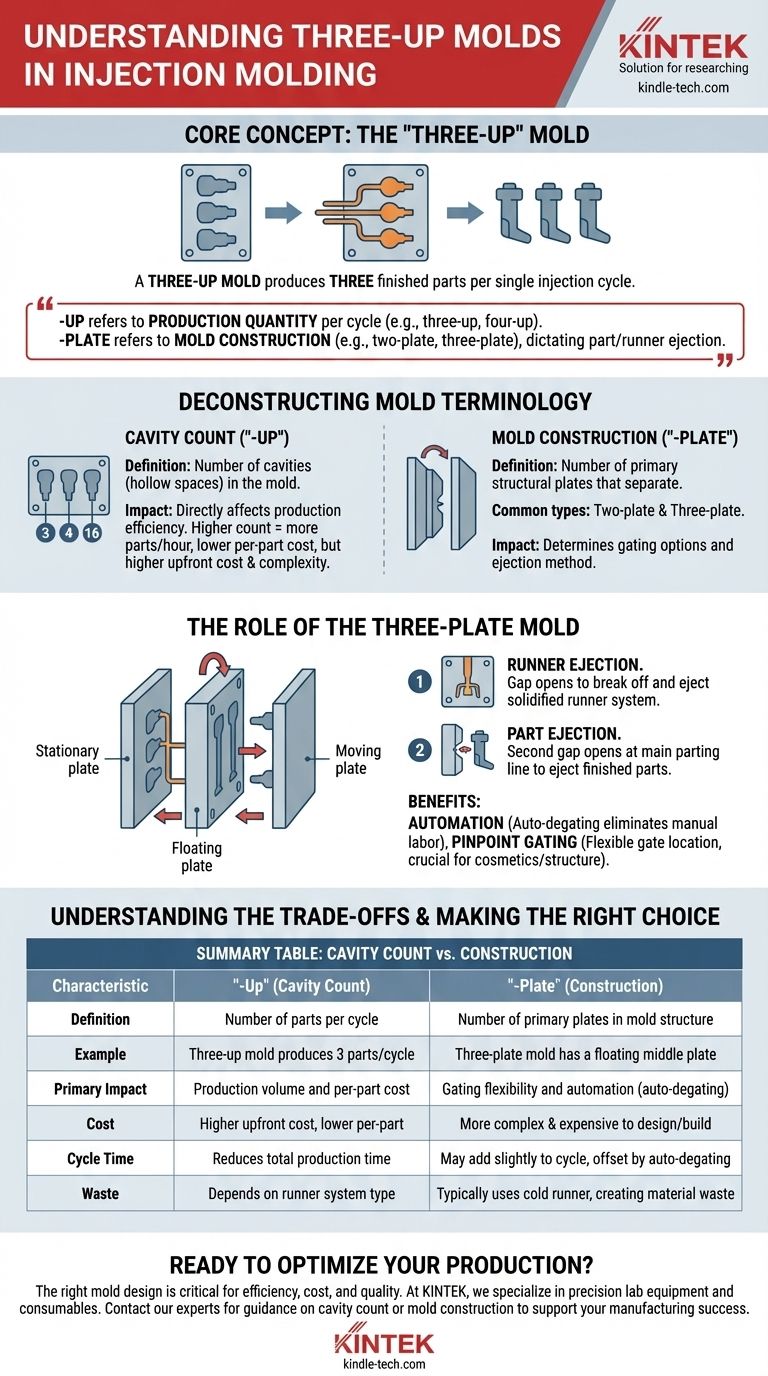

Dans le moulage par injection, le terme « three-up » fait référence au nombre d'empreintes dans le moule. Un moule « three-up » est un outil conçu pour produire trois pièces finies à chaque cycle d'injection. Cette terminologie est distincte d'un moule « three-plate », qui décrit la construction mécanique de l'outil lui-même, et non la quantité de pièces qu'il produit.

La distinction fondamentale est simple : « -up » fait référence à la quantité de production par cycle (par exemple, three-up, four-up), tandis que « -plate » fait référence à la construction physique du moule (par exemple, two-plate, three-plate), ce qui détermine la manière dont les pièces et les canaux d'alimentation en plastique sont éjectés.

Décortiquer la terminologie des moules

Pour prendre des décisions éclairées en matière de fabrication, il est essentiel de comprendre le langage précis utilisé pour décrire les outils. Les termes « -up » et « -plate » définissent deux caractéristiques fondamentales et distinctes d'un moule par injection.

Le nombre d'empreintes (« -Up »)

Une empreinte est l'espace creux dans le moule qui forme la forme de la pièce finale.

Le terme « -up » est un raccourci industriel pour désigner le nombre d'empreintes qu'un moule contient. Un moule « three-up » possède trois empreintes. Un moule « sixteen-up » possède seize empreintes.

Ce nombre a un impact direct sur l'efficacité de la production. Un nombre d'empreintes plus élevé produit plus de pièces par heure, réduisant le coût par pièce, mais il augmente également le coût initial et la complexité du moule.

La construction du moule (« -Plate »)

Le terme « -plate » décrit les plaques principales qui composent la structure du moule et se séparent lorsqu'il s'ouvre. Les types les plus courants sont les conceptions à deux plaques (« two-plate ») et à trois plaques (« three-plate »).

Un moule à trois plaques est une conception plus complexe utilisée pour résoudre des problèmes de fabrication spécifiques. Il se compose d'un côté fixe, d'une plaque flottante au milieu et du côté mobile.

Le rôle du moule à trois plaques

Le matériel de référence que vous avez fourni décrit un moule à trois plaques, ce qui est un excellent exemple de la manière dont la construction du moule influence le processus de fabrication.

Le système de canaux à deux plans

Un moule à trois plaques utilise un système de canaux d'alimentation (« runner system ») — les canaux qui guident le plastique fondu vers les empreintes — qui existe sur un plan différent de celui des pièces elles-mêmes.

Cette séparation est la caractéristique déterminante de la conception. Elle permet une plus grande flexibilité quant à l'endroit où le plastique pénètre dans la pièce.

L'action d'ouverture séquentielle

Lorsqu'un moule à trois plaques s'ouvre, il le fait en deux étapes distinctes.

Premièrement, un espace s'ouvre pour rompre et éjecter le système de canaux solidifié. Ensuite, un deuxième espace s'ouvre au niveau de la ligne de joint principale pour éjecter les pièces finies.

Pourquoi choisir une conception à trois plaques ?

L'avantage principal est l'automatisation. Cette conception sépare automatiquement, ou « dégâte », les pièces de leurs canaux d'alimentation. Cela élimine le besoin d'une opération manuelle ou robotique secondaire, rationalisant ainsi la chaîne de production.

Elle permet également un point d'injection précis (« pin-point gating »), ce qui signifie que le plastique peut être injecté à presque n'importe quel endroit de la surface de la pièce, ce qui est crucial pour des raisons esthétiques ou structurelles où l'injection par le bord est indésirable.

Comprendre les compromis

Aucune conception unique n'est parfaite pour toutes les applications. Choisir entre un moule simple à deux plaques et une conception plus avancée à trois plaques implique des compromis clairs.

Complexité et coût

Un moule à trois plaques est mécaniquement plus complexe qu'un moule standard à deux plaques. Il nécessite plus de composants, une ingénierie plus précise, et est donc plus coûteux à concevoir et à construire.

Considérations sur le temps de cycle

Le mouvement d'ouverture double d'un moule à trois plaques peut parfois ajouter légèrement au temps de cycle global. Cependant, cela est souvent compensé par le temps gagné en n'ayant pas besoin d'un processus de dégâtage secondaire.

Gaspillage de canaux d'alimentation

Les moules à trois plaques utilisent généralement un système de canaux froids (« cold runner system »), comme décrit dans la référence. Cela signifie que le plastique dans le canal refroidit et est éjecté à chaque cycle, créant des déchets de matière qui doivent être broyés et recyclés ou jetés.

Faire le bon choix pour votre objectif

Vos décisions relatives aux outils doivent être guidées par les objectifs spécifiques de votre projet, en équilibrant le coût des pièces, le coût de l'outil et les exigences de qualité.

- Si votre objectif principal est de maximiser le volume de production : Augmenter le nombre d'empreintes (par exemple, passer d'un moule « two-up » à un moule « eight-up ») est votre voie la plus directe vers un rendement accru.

- Si votre objectif principal est l'automatisation et la flexibilité de l'emplacement des points d'injection : Une construction de moule à trois plaques est un excellent choix, car elle sépare automatiquement les pièces des canaux d'alimentation et permet un point d'injection précis.

- Si votre objectif principal est de minimiser le coût initial de l'outillage et la complexité : Un moule simple à deux plaques, à une seule empreinte (« one-up »), est l'option la plus simple et la moins coûteuse.

En fin de compte, comprendre cette terminologie vous permet de spécifier l'outil exact nécessaire pour atteindre vos objectifs de fabrication.

Tableau récapitulatif :

| Caractéristique du moule | « -Up » (Nombre d'empreintes) | « -Plate » (Construction) |

|---|---|---|

| Définition | Nombre de pièces produites par cycle | Nombre de plaques principales dans la structure du moule |

| Exemple | Un moule « three-up » produit 3 pièces/cycle | Un moule « three-plate » possède une plaque intermédiaire flottante |

| Impact principal | Volume de production et coût par pièce | Flexibilité du point d'injection et automatisation (dégâtage automatique) |

Prêt à optimiser votre production de moulage par injection ? La bonne conception de moule est essentielle pour l'efficacité, le coût et la qualité des pièces. Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire de précision et les consommables, soutenant l'innovation manufacturière. Que vous ayez besoin de conseils sur le nombre d'empreintes ou sur la construction du moule pour votre projet, nos experts sont là pour vous aider. Contactez-nous dès aujourd'hui pour discuter de vos exigences spécifiques en matière d'outillage et découvrir comment nous pouvons soutenir votre succès.

Guide Visuel

Produits associés

- Presse à moule de forme spéciale pour laboratoire

- Presse à moule polygonale pour laboratoire

- Moule de Presse à Billes pour Laboratoire

- Bague de matrice pour presse à comprimés rotative multi-poinçons pour moules ovales et carrés rotatifs

- Moule de pressage bidirectionnel rond pour laboratoire

Les gens demandent aussi

- Comment fonctionnent les moules et presses spécialisés dans l'assemblage de batteries à état solide ? Obtenir une densification supérieure

- Quelle est la fonction des moules en graphite lors du pressage à chaud du carbure de tantale ? Optimisez la densification de votre céramique TaC

- Quelle est la fonction des moules en graphite de haute pureté ? Améliorer le pressage à chaud sous vide pour les composites à matrice Al

- Quelles fonctions remplit un moule en graphite lors du pressage à chaud sous vide ? Optimisation du frittage de matériaux massifs Mo2Ga2C

- Quels sont les avantages du moule à deux plaques ? Découvrez la simplicité, la rentabilité et la fiabilité

- Comment les moules en acier et les équipements hydrauliques collaborent-ils pour le moulage à haute densité ? Optimisation de la préparation du corps vert FGM WC/Cu

- Quels rôles jouent les moules en graphite lors du pressage à chaud sous vide des composites de cuivre ? Optimisez votre succès de frittage

- De quoi sont faites les matrices de pastillage ? Choisissez le bon matériau pour une analyse XRF précise