Un exemple classique de dépôt chimique en phase vapeur (DCV) est le processus utilisé pour créer les couches de polysilicium et de dioxyde de silicium ultra-purs qui forment la base des microprocesseurs et des panneaux solaires. Dans ce processus, un gaz précurseur comme le silane (SiH₄) est introduit dans une chambre à vide à haute température, où il réagit chimiquement et se décompose. Cela dépose un film mince solide, de haute pureté et parfaitement uniforme de silicium sur un substrat, tel qu'une tranche de silicium.

Le dépôt chimique en phase vapeur n'est pas un processus unique, mais une famille polyvalente de techniques permettant de construire des couches minces ou des nanostructures « de bas en haut ». En contrôlant soigneusement les réactions chimiques gazeuses, le DCV nous permet de construire des matériaux d'une pureté et d'une précision structurelle exceptionnelles, ce qui en fait une pierre angulaire de l'électronique moderne et de la science des matériaux.

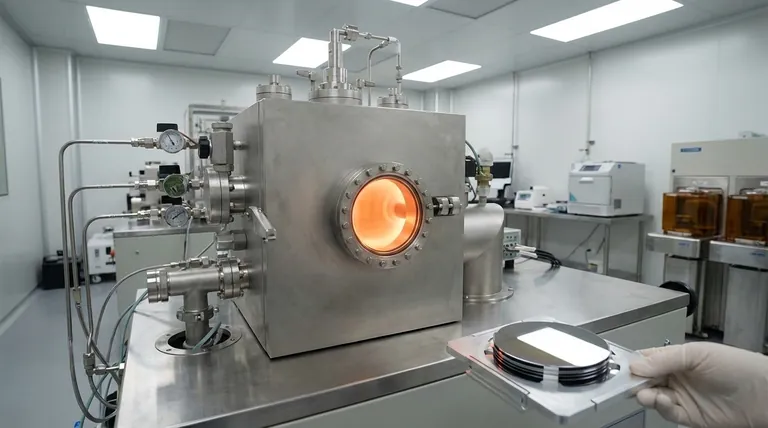

Comment fonctionne fondamentalement un processus de DCV

À la base, chaque processus de DCV implique la transformation d'un produit chimique en phase gazeuse (un « précurseur ») en un matériau solide sur une surface (un « substrat »). Cette méthode permet un contrôle au niveau atomique de la croissance du film.

Les ingrédients et étapes clés

- Introduction du précurseur : Un gaz précurseur volatil, contenant les atomes que vous souhaitez déposer, est introduit dans une chambre de réaction. Pour le dioxyde de silicium (SiO₂), il peut s'agir d'un gaz tel que le TEOS (orthosilicate de tétraéthyle).

- Application de l'énergie : De l'énergie est fournie à la chambre pour initier une réaction chimique. C'est le principal facteur de différenciation entre les types de DCV. Il peut s'agir d'une chaleur élevée (DCV thermique) ou d'un champ de plasma énergisé (DCV assistée par plasma).

- Réaction chimique : L'énergie décompose les molécules précurseurs. Les atomes désirés sont libérés et s'adsorbent sur la surface du substrat.

- Dépôt du film et élimination des sous-produits : Un film mince solide et stable se forme sur le substrat. Les sous-produits chimiques indésirables de la réaction sont éliminés de la chambre par un système de vide ou de flux de gaz.

Les nombreuses formes de dépôt chimique en phase vapeur

Le terme « DCV » fait référence à une catégorie de processus, chacun optimisé pour différents matériaux, températures et applications. La distinction principale réside dans la manière dont la réaction est alimentée.

DCV thermique

C'est la forme la plus traditionnelle, qui repose uniquement sur des températures élevées (souvent de plusieurs centaines à plus de mille degrés Celsius) pour décomposer le gaz précurseur.

- DCV à basse pression (LPCVD) : Effectuée sous vide, cette méthode produit des films d'une pureté et d'une uniformité exceptionnelles. Elle est largement utilisée pour déposer du polysilicium et du dioxyde de silicium dans l'industrie des semi-conducteurs.

- DCV à pression atmosphérique (APCVD) : Ce processus est plus rapide et plus simple car il ne nécessite pas de vide, mais la qualité du film est généralement inférieure.

DCV assistée par plasma (PECVD)

Au lieu de s'appuyer uniquement sur une chaleur élevée, la PECVD utilise un gaz ionisé, ou plasma, pour énergiser les gaz précurseurs. Cela permet au dépôt de se produire à des températures beaucoup plus basses, ce qui le rend adapté aux substrats qui ne peuvent pas supporter la chaleur du DCV thermique.

Autres méthodes spécialisées

- DCV organométallique (MOCVD) : Utilise des précurseurs organométalliques spécialisés pour créer des matériaux semi-conducteurs complexes, tels que le nitrure de gallium (GaN) pour les LED et l'électronique avancée.

- DCV assistée par aérosol (AACVD) : Dissout le précurseur dans un solvant, crée un aérosol et l'injecte dans la chambre. Cette technique élargit la gamme des matériaux précurseurs utilisables.

Comprendre les avantages et les compromis

Le DCV est une technique de fabrication indispensable, mais le choisir nécessite de comprendre ses avantages et ses contraintes inhérentes.

Les principaux avantages

- Haute pureté : Étant donné que les précurseurs sont des gaz hautement raffinés et que le processus se déroule dans une chambre contrôlée, les films résultants sont exceptionnellement purs.

- Revêtement uniforme : Le DCV est un processus sans ligne de visée. Le gaz circule autour des objets, permettant un revêtement parfaitement uniforme sur des formes complexes et tridimensionnelles.

- Polyvalence : Une vaste gamme de matériaux peut être déposée, y compris des semi-conducteurs (silicium), des diélectriques (dioxyde de silicium), des métaux (tungstène) et des céramiques (nitrure de titane).

- Excellente adhérence : Le processus de liaison chimique donne des films qui adhèrent extrêmement bien au substrat.

Considérations et pièges courants

- Précurseurs dangereux : Les gaz utilisés dans les processus de DCV peuvent être hautement toxiques, inflammables ou corrosifs, nécessitant une infrastructure de sécurité importante.

- Températures élevées : Les méthodes de DCV thermique traditionnelles peuvent endommager les substrats sensibles à la température, tels que les plastiques ou certains composants électroniques. C'est la principale raison d'utiliser la PECVD.

- Complexité de l'équipement : Les réacteurs de DCV, en particulier ceux utilisant le vide poussé et la génération de plasma, sont complexes et coûteux à acheter et à entretenir.

Comment appliquer cela à votre projet

Votre choix de méthode de DCV est dicté entièrement par votre matériau, votre substrat et la qualité de film souhaitée.

- Si votre objectif principal est de créer des couches semi-conductrices de haute pureté : Le LPCVD et le PECVD sont les normes de l'industrie pour le dépôt de matériaux tels que le polysilicium et le dioxyde de silicium sur des tranches.

- Si votre objectif principal est de revêtir un matériau sensible à la température : Le PECVD est le choix supérieur car il utilise l'énergie du plasma, permettant un dépôt à des températures nettement inférieures.

- Si votre objectif principal est d'obtenir un revêtement protecteur uniforme sur des pièces complexes : La nature sans ligne de visée du DCV le rend idéal pour durcir uniformément les outils de coupe ou prévenir la corrosion sur des composants complexes.

- Si votre objectif principal est un dépôt rapide avec un équipement plus simple : L'APCVD offre une alternative plus rapide et moins coûteuse lorsque la pureté et l'uniformité absolues ne sont pas requises.

En comprenant les principes du DCV, vous pouvez sélectionner la technique précise pour construire les matériaux haute performance dont votre projet a besoin.

Tableau récapitulatif :

| Méthode DCV | Utilisation principale | Caractéristique clé |

|---|---|---|

| DCV thermique (LPCVD) | Couches semi-conductrices de haute pureté (ex. : polysilicium) | Haute température, pureté et uniformité excellentes |

| DCV assistée par plasma (PECVD) | Revêtement de matériaux sensibles à la température (ex. : plastiques) | Température plus basse, utilise l'énergie du plasma |

| DCV organométallique (MOCVD) | Semi-conducteurs complexes (ex. : GaN pour les LED) | Utilise des précurseurs organométalliques spécialisés |

| DCV à pression atmosphérique (APCVD) | Dépôt rapide avec équipement plus simple | Processus plus rapide, pas de vide requis |

Prêt à construire des films minces uniformes et de haute pureté pour les besoins de votre laboratoire ou de votre production ?

KINTEK se spécialise dans la fourniture d'équipements de laboratoire avancés et de consommables pour des processus de dépôt chimique en phase vapeur précis. Que vous développiez des microprocesseurs, des panneaux solaires ou des revêtements spécialisés, notre expertise garantit que vous obtiendrez une pureté matérielle et une précision structurelle exceptionnelles.

Contactez nos experts en DCV dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer vos résultats de recherche et de fabrication !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Quels sont les différents types de couches minces ? Un guide sur la fonction, les matériaux et les méthodes de dépôt

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Quelle est la différence entre le CVD plasma et le CVD thermique ? Choisissez la bonne méthode pour votre substrat

- Pourquoi un système de vide PECVD nécessite-t-il à la fois une pompe à palettes rotatives et une pompe turbo ? Assurer des revêtements de haute pureté

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?