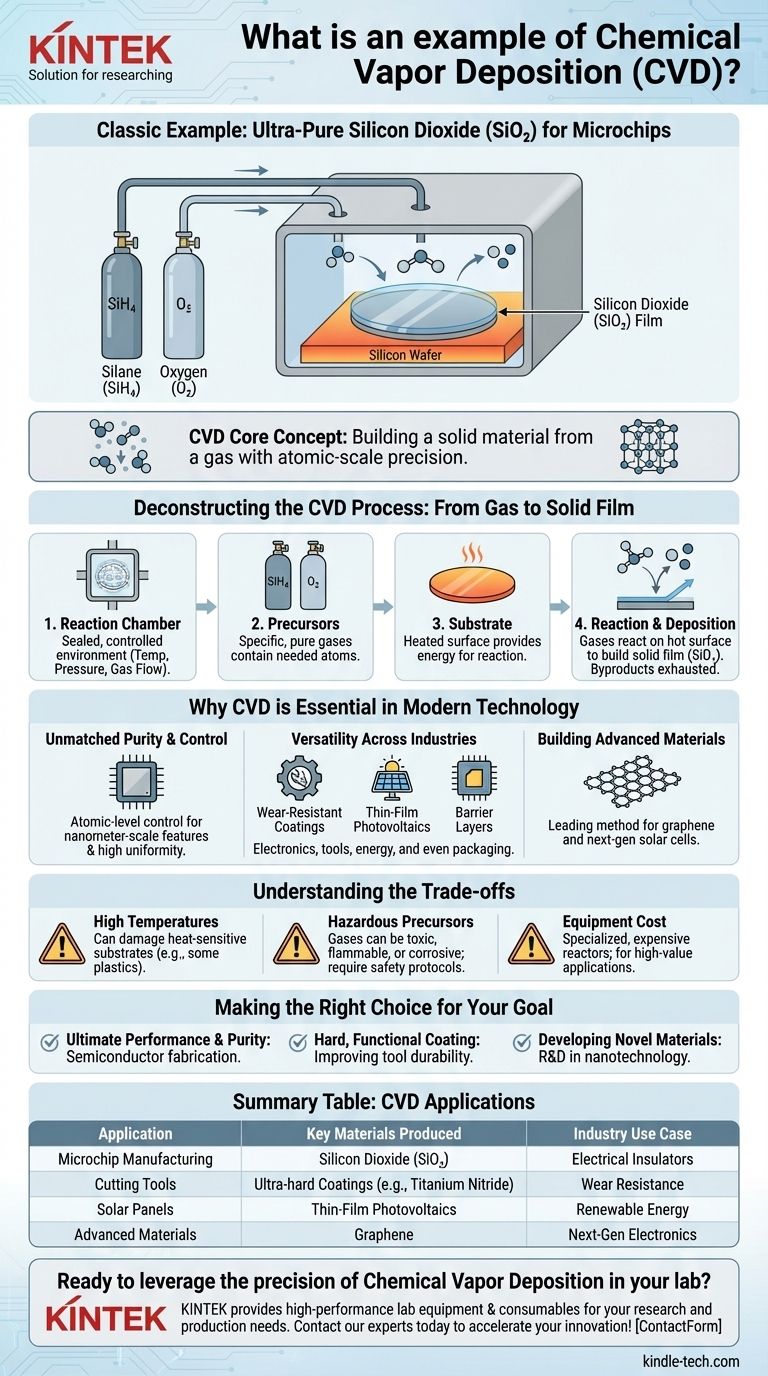

Un exemple classique de dépôt chimique en phase vapeur (CVD) est la création des films de dioxyde de silicium (SiO₂) ultra-purs qui servent d'isolants critiques dans la fabrication de toutes les microprocesseurs modernes. Ce processus implique l'introduction de gaz spécifiques, tels que le silane (SiH₄) et l'oxygène (O₂), dans un réacteur à haute température où ils réagissent chimiquement à la surface d'une tranche de silicium pour construire une couche de verre parfaite et uniforme, une molécule à la fois.

À la base, le dépôt chimique en phase vapeur est une méthode hautement contrôlée pour construire un matériau solide à partir d'un gaz. Considérez-le non pas comme la peinture d'une surface, mais comme la fourniture d'ingrédients chimiques sous forme de vapeur qui réagissent et construisent un nouveau film solide directement sur cette surface avec une précision à l'échelle atomique.

Décomposition du processus CVD : du gaz au film solide

Pour vraiment comprendre le CVD, examinons l'exemple du dépôt d'un film de dioxyde de silicium sur une tranche de silicium — une étape fondamentale dans la fabrication des transistors qui alimentent votre téléphone et votre ordinateur.

La chambre de réaction

L'ensemble du processus se déroule à l'intérieur d'un réacteur scellé et à atmosphère contrôlée. Cette chambre permet un contrôle précis de la température, de la pression et du débit des gaz, garantissant qu'aucun contaminant indésirable n'interfère avec la réaction.

Les ingrédients gazeux (précurseurs)

Des gaz spécifiques et de haute pureté, appelés précurseurs, sont acheminés dans la chambre. Dans notre exemple, les précurseurs principaux sont le gaz silane (un composé de silicium et d'hydrogène) et l'oxygène. Ces gaz contiennent les atomes nécessaires au film final (silicium et oxygène).

La surface chauffée (substrat)

À l'intérieur du réacteur, la tranche de silicium, ou substrat, est chauffée à une température élevée, souvent plusieurs centaines de degrés Celsius. Cette chaleur n'est pas seulement pour le chauffage ; elle fournit l'énergie critique nécessaire pour rompre les liaisons chimiques dans les gaz précurseurs et piloter la réaction.

La réaction chimique et le dépôt

Lorsque les gaz précurseurs s'écoulent sur la surface chaude de la tranche, l'énergie thermique déclenche une réaction chimique. Les molécules de silane et d'oxygène réagissent pour former du dioxyde de silicium (SiO₂) solide, qui se dépose sous forme de film mince et uniforme sur la tranche. Les sous-produits gazeux, tels que la vapeur d'eau, sont ensuite évacués de la chambre.

Pourquoi le CVD est essentiel dans la technologie moderne

Ce processus apparemment complexe est une pierre angulaire de la fabrication avancée pour plusieurs raisons clés. Il offre un niveau de contrôle que d'autres méthodes ne peuvent égaler.

Pureté et contrôle inégalés

Étant donné que le film est construit directement à partir d'une réaction chimique, le processus produit des matériaux d'une pureté et d'une uniformité exceptionnellement élevées. Ce contrôle au niveau atomique est non négociable pour créer les caractéristiques à l'échelle nanométrique d'un dispositif semi-conducteur moderne.

Polyvalence dans tous les secteurs

Bien qu'essentiel pour l'électronique, les applications du CVD sont extrêmement larges. Il est utilisé pour appliquer des revêtements ultra-durs et résistants à l'usure sur les outils de coupe, créer les couches photovoltaïques en couches minces dans les cellules solaires, et même déposer les couches barrières microscopiques à l'intérieur des sacs de croustilles qui les gardent frais.

Construction de matériaux avancés

Le CVD est à la pointe de la recherche en science des matériaux. C'est une méthode de premier plan pour produire de grandes feuilles de graphène de haute qualité et est utilisée pour développer des matériaux de nouvelle génération tels que les cellules solaires imprimables.

Comprendre les compromis

Malgré sa puissance, le CVD n'est pas une solution universelle. Sa précision s'accompagne d'exigences et de limites spécifiques qu'il est important de comprendre.

Exigences de haute température

De nombreux processus CVD nécessitent des températures élevées. Cela peut empêcher son utilisation sur des substrats qui pourraient fondre, se déformer ou être autrement endommagés par la chaleur, comme de nombreux plastiques.

Précurseurs complexes et dangereux

Les gaz précurseurs utilisés dans le CVD peuvent être toxiques, inflammables ou corrosifs. Cela nécessite des protocoles de sécurité sophistiqués, des équipements de manipulation et des systèmes de gestion des gaz d'échappement, ce qui ajoute à la complexité opérationnelle.

Coût et complexité de l'équipement

Les réacteurs CVD sont des équipements hautement spécialisés et coûteux. L'investissement et l'expertise requis pour les faire fonctionner et les entretenir signifient que le processus est généralement réservé aux applications de grande valeur ou de haute performance.

Faire le bon choix pour votre objectif

Comprendre quand et pourquoi utiliser le CVD dépend des performances requises du produit final.

- Si votre objectif principal est la performance et la pureté ultimes : Le CVD est la norme de l'industrie pour les applications telles que la fabrication de semi-conducteurs, où même le plus petit défaut peut entraîner une panne.

- Si votre objectif principal est de créer un revêtement dur et fonctionnel : Le CVD est un excellent choix pour améliorer la durabilité et la durée de vie des outils et des composants mécaniques.

- Si votre objectif principal est de développer de nouveaux matériaux : Le contrôle précis offert par le CVD en fait un outil indispensable pour la recherche et le développement dans des domaines tels que la nanotechnologie et l'électronique avancée.

En fin de compte, le dépôt chimique en phase vapeur est un processus de fabrication fondamental qui nous permet de construire le monde moderne à partir de l'atome.

Tableau récapitulatif :

| Application CVD | Matériaux clés produits | Cas d'utilisation industrielle |

|---|---|---|

| Fabrication de microprocesseurs | Dioxyde de silicium (SiO₂) | Isolants électriques |

| Outils de coupe | Revêtements ultra-durs (ex. Nitrure de titane) | Résistance à l'usure |

| Panneaux solaires | Photovoltaïques en couches minces | Énergie renouvelable |

| Matériaux avancés | Graphène | Électronique de nouvelle génération |

Prêt à tirer parti de la précision du dépôt chimique en phase vapeur dans votre laboratoire ? KINTEK se spécialise dans la fourniture d'équipements de laboratoire haute performance et de consommables adaptés à vos besoins de recherche et de production. Que vous développiez des semi-conducteurs de nouvelle génération, des revêtements avancés ou de nouveaux nanomatériaux, notre expertise peut vous aider à atteindre une pureté et un contrôle inégalés. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent accélérer votre innovation !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Comment fonctionne une machine CVD ? Un guide pour construire des films minces supérieurs à partir de gaz

- Qu'est-ce que l'ALD pour le processus de fabrication des semi-conducteurs ? La clé de la précision au niveau atomique dans la fabrication des puces

- La pulvérisation cathodique est-elle coûteuse ? Le coût réel du dépôt de couches minces de haute qualité

- Comment un four tubulaire CVD inhibe-t-il le frittage des supports en argent ? Améliorer la durabilité et les performances de la membrane

- Quel est le rôle de l'argon dans le CVD ? Maîtriser le contrôle précis du dépôt de couches minces

- Quels types de substrats sont utilisés dans la CVD pour faciliter les films de graphène ? Optimisez la croissance du graphène avec le bon catalyseur

- Qu'est-ce que le processus de pulvérisation ionique ? Obtenez une qualité de film mince supérieure pour les applications de haute précision

- Comment fonctionne le LCVD thermique ? Maîtriser le dépôt localisé de précision et la micro-fabrication directe