Un exemple principal de dépôt physique en phase vapeur (DPV) est la pulvérisation cathodique, un processus où un matériau cible est bombardé d'ions à haute énergie, provoquant l'éjection d'atomes qui se déposent ensuite sur un substrat. La pulvérisation cathodique, ainsi que l'évaporation thermique, sont les deux méthodes de DPV les plus courantes utilisées pour créer des films ultra-minces et haute performance sur une large gamme de surfaces.

Le DPV n'est pas un processus unique, mais une famille de techniques de dépôt sous vide. Son objectif principal est d'appliquer un revêtement exceptionnellement mince à un matériau, améliorant fondamentalement ses propriétés de surface — telles que la dureté, la résistance à l'usure ou la stabilité thermique — sans modifier l'objet sous-jacent.

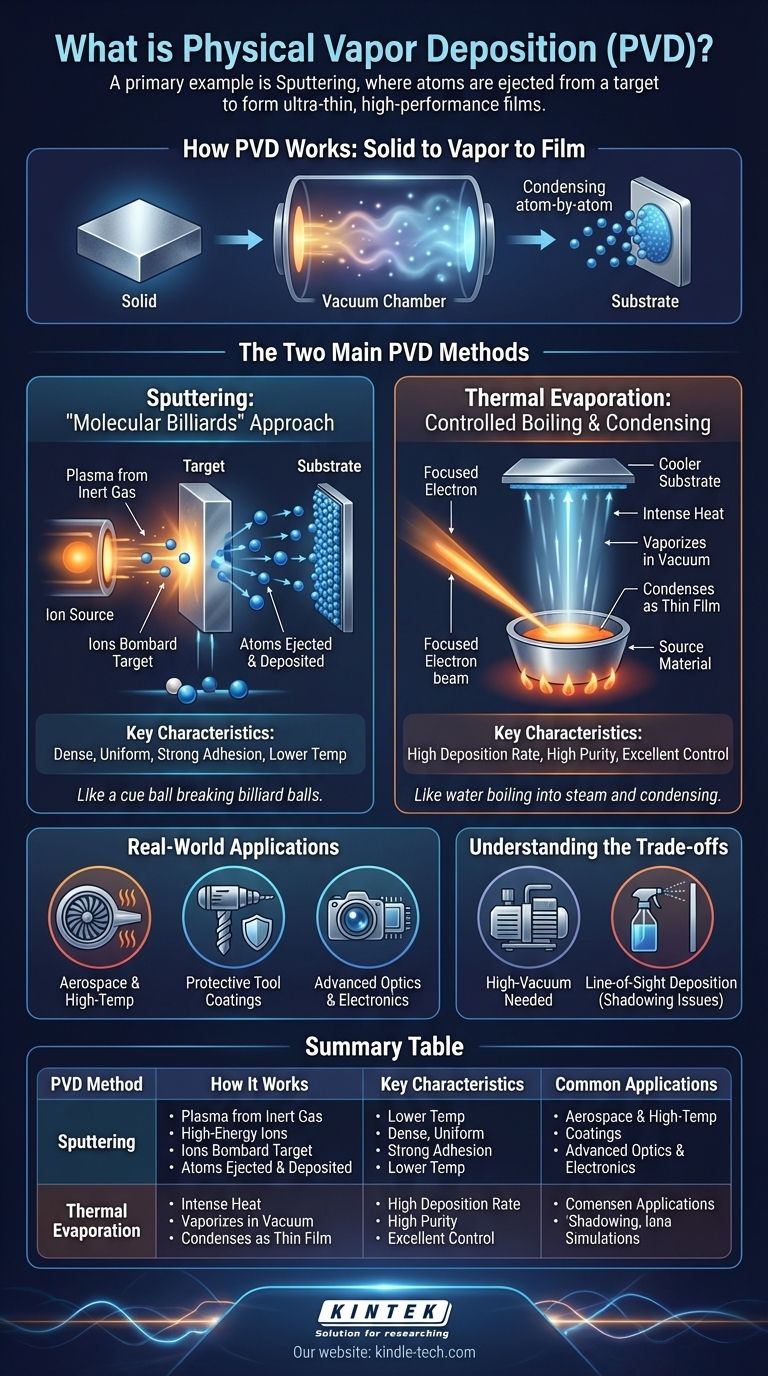

Comment fonctionne le DPV : du solide à la vapeur au film

Au cœur du DPV se trouve un processus de transformation physique. Un matériau solide est converti en vapeur dans une chambre à vide poussé, transporté à travers ce vide, puis condensé atome par atome sur la surface d'un objet cible, connu sous le nom de substrat.

Les deux principales méthodes de DPV

Bien qu'il existe de nombreuses variations, les techniques se répartissent en deux catégories principales en fonction de la manière dont le matériau solide est transformé en vapeur.

Pulvérisation cathodique : une approche de type « billard moléculaire »

La pulvérisation cathodique utilise une source à haute énergie pour créer un plasma (généralement à partir d'un gaz inerte comme l'argon) dans la chambre à vide.

Ces ions à haute énergie sont accélérés vers une « cible », qui est un bloc du matériau de revêtement souhaité. L'impact déloge physiquement des atomes de la cible, un processus analogue à la boule de choc brisant un triangle de boules de billard.

Ces atomes éjectés traversent ensuite la chambre et se déposent sur le substrat, formant un film mince très dense, uniforme et bien adhérent.

Évaporation thermique : ébullition et condensation contrôlées

L'évaporation thermique utilise une chaleur intense pour élever la température du matériau source jusqu'à ce qu'il commence à se vaporiser ou à bouillir.

Ce processus doit se dérouler sous vide pour permettre aux atomes vaporisés de voyager librement sans entrer en collision avec les molécules d'air.

La vapeur voyage ensuite en ligne droite jusqu'à ce qu'elle atteigne le substrat plus froid, où elle se recondense en état solide, formant un film mince. Une méthode courante, l'évaporation par faisceau d'électrons, utilise un faisceau d'électrons focalisé pour chauffer le matériau avec une extrême précision.

Applications concrètes : où le DPV est-il utilisé

Le DPV n'est pas utilisé pour les revêtements de tous les jours comme la peinture. C'est un processus haute performance réservé aux applications où les propriétés de surface sont essentielles à la fonction et à la longévité.

Aérospatiale et composants à haute température

Les entreprises aérospatiales utilisent le DPV pour appliquer des revêtements barrières thermiques denses sur des composants de moteurs comme les aubes de turbine. Ces revêtements permettent aux pièces de résister à des températures extrêmes, améliorant ainsi l'efficacité et la durabilité.

Revêtements protecteurs pour outils

Des revêtements durs et résistants à la corrosion sont appliqués sur des outils industriels tels que les forets, les fraises et les moules. Un film DPV mince peut augmenter considérablement la durée de vie de l'outil en réduisant la friction et en prévenant l'usure.

Optique et électronique avancées

Le DPV est essentiel pour l'électronique et l'optique modernes. Il est utilisé pour appliquer des films antireflets sur les verres de lunettes et les optiques d'appareils photo, ainsi que des couches conductrices pour les panneaux solaires et les films minces complexes requis pour la fabrication de semi-conducteurs.

Comprendre les compromis

Bien que puissant, le DPV est un processus spécialisé avec des contraintes spécifiques qui le rendent inapproprié pour certaines applications.

La nécessité d'un vide

Tous les processus de DPV nécessitent un environnement sous vide poussé. L'équipement est complexe et coûteux, et la création du vide ajoute du temps et des coûts au cycle de fabrication.

Dépôt en ligne de visée

Les atomes vaporisés voyagent en ligne droite de la source au substrat. Cette caractéristique de « ligne de visée » peut rendre difficile le revêtement uniforme des surfaces intérieures ou des zones complexes et ombragées d'un objet tridimensionnel.

Pulvérisation cathodique contre évaporation

La pulvérisation cathodique produit généralement des films plus denses avec une meilleure adhérence que l'évaporation. Cependant, l'évaporation peut souvent atteindre des vitesses de dépôt plus élevées, ce qui la rend plus rapide pour certaines applications.

Faire le bon choix pour votre objectif

La meilleure technique de DPV dépend entièrement des propriétés souhaitées du produit final et de la nature du substrat à revêtir.

- Si votre objectif principal est une durabilité et une résistance à l'usure maximales : La pulvérisation cathodique est souvent préférée pour créer des revêtements denses et durs sur les outils et les composants mécaniques.

- Si votre objectif principal est des films optiques ou électroniques de haute pureté : L'évaporation thermique offre un excellent contrôle pour le dépôt de couches minces et précises pour les lentilles ou les semi-conducteurs.

- Si votre objectif principal est de revêtir un substrat sensible à la chaleur : La pulvérisation cathodique est souvent un processus à plus basse température que l'évaporation thermique, ce qui en fait un choix plus sûr pour les plastiques ou autres matériaux qui pourraient être endommagés par une chaleur élevée.

En fin de compte, le DPV permet aux ingénieurs de concevoir des surfaces avec des propriétés bien au-delà de ce que le matériau de base seul pourrait fournir.

Tableau récapitulatif :

| Méthode DPV | Fonctionnement | Caractéristiques clés | Applications courantes |

|---|---|---|---|

| Pulvérisation cathodique | Bombarde un matériau cible avec des ions pour éjecter des atomes. | Films denses et uniformes ; forte adhérence ; température plus basse. | Revêtements d'outils protecteurs, surfaces résistantes à l'usure. |

| Évaporation thermique | Chauffe un matériau jusqu'à ce qu'il se vaporise dans le vide. | Vitesse de dépôt élevée ; excellent pour les films de haute pureté. | Revêtements optiques, couches semi-conductrices, électronique. |

Besoin d'une solution de revêtement DPV haute performance pour votre projet ? KINTEK se spécialise dans les équipements de laboratoire avancés et les consommables pour le dépôt de films minces de précision. Que vous développiez des outils, des composants optiques ou des dispositifs électroniques, notre expertise dans les technologies DPV telles que la pulvérisation cathodique et l'évaporation peut vous aider à obtenir des propriétés de surface supérieures. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins spécifiques de votre laboratoire !

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Moule de presse anti-fissuration pour usage en laboratoire

- Plaquettes de coupe en diamant CVD pour l'usinage de précision

Les gens demandent aussi

- Quels sont les avantages et les inconvénients du dépôt chimique en phase vapeur à pression atmosphérique (APCVD) ?

- Qu'est-ce que la technique CVD en nanotechnologie ? Maîtrisez le contrôle au niveau atomique pour des films minces supérieurs

- Quelle est l'étape du processus CVD ? Maîtriser les étapes clés pour des films minces de qualité supérieure

- Comment fonctionne un CVD ? Un guide étape par étape sur le dépôt chimique en phase vapeur

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application

- Comment fabrique-t-on un diamant CVD ? Cultivez vos propres diamants créés en laboratoire avec précision

- Quels sont les types de revêtements en couches minces ? Explication des méthodes de dépôt PVD et CVD

- Quels sont les avantages de l'utilisation d'un système LP-MOCVD à chambre chaude ? Revêtement conforme supérieur pour les géométries 3D complexes