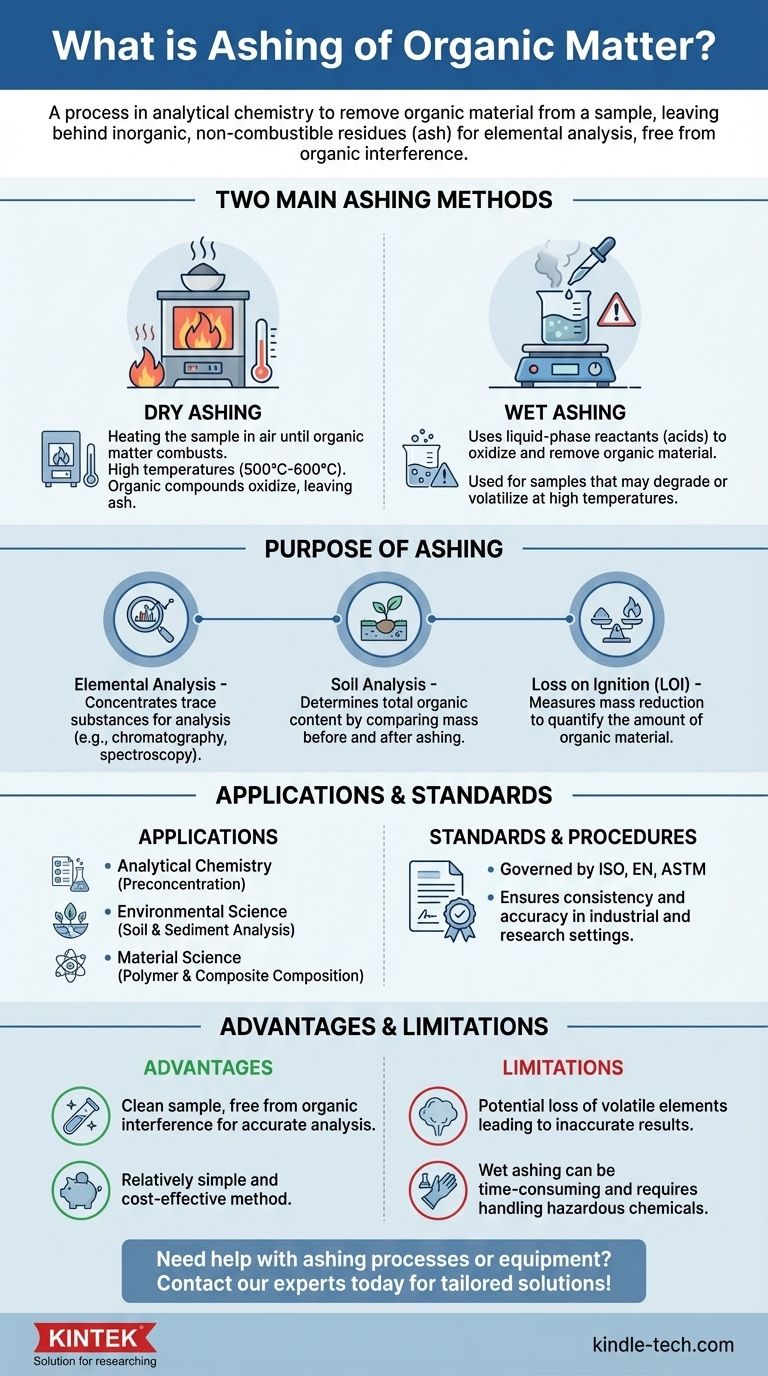

L'incinération de la matière organique est un processus utilisé en chimie analytique pour éliminer la matière organique d'un échantillon, laissant derrière elle des résidus inorganiques non combustibles connus sous le nom de cendres. Ce processus est essentiel pour analyser la composition élémentaire d'un échantillon, car il élimine les composés organiques indésirables qui pourraient interférer avec l'analyse. L'incinération peut être réalisée par deux méthodes principales : l'incinération à sec et l'incinération par voie humide. L'incinération à sec implique de chauffer l'échantillon dans l'air jusqu'à ce que la matière organique brûle, tandis que l'incinération par voie humide utilise des réactifs en phase liquide, tels que des acides, pour oxyder et éliminer la matière organique. Le processus est souvent régi par des normes internationales et peut inclure des objectifs spécifiques comme la perte au feu (LOI), où la réduction de masse de l'échantillon est mesurée avant et après l'incinération. L'incinération est largement utilisée dans divers domaines, y compris l'analyse des sols, pour déterminer la teneur en matière organique des échantillons.

Points clés expliqués :

-

Définition de l'incinération :

- L'incinération est un processus utilisé pour éliminer la matière organique d'un échantillon, laissant derrière elle des résidus inorganiques (cendres).

- Ce processus est crucial pour l'analyse de la composition élémentaire, car il élimine les composés organiques qui pourraient interférer avec les résultats.

-

Types d'incinération :

-

Incinération à sec :

- Implique de chauffer l'échantillon dans l'air jusqu'à ce que la matière organique brûle.

- Les composés organiques réagissent avec l'oxygène, s'oxydant et laissant derrière eux des cendres inorganiques.

- Cette méthode est souvent utilisée pour les échantillons qui peuvent supporter des températures élevées.

-

Incinération par voie humide :

- Utilise des réactifs en phase liquide, tels que des combinaisons d'acides, pour oxyder et éliminer la matière organique.

- Cette méthode est généralement utilisée pour les échantillons qui peuvent se dégrader ou se volatiliser à des températures élevées.

-

Incinération à sec :

-

Objectif de l'incinération :

-

Analyse élémentaire :

- L'incinération est utilisée pour concentrer les substances traces dans un échantillon, ce qui facilite la réalisation d'analyses chimiques telles que la chromatographie ou des analyses optiques comme la spectroscopie.

-

Analyse des sols :

- En science des sols, l'incinération aide à déterminer la teneur totale en matière organique en comparant la masse de l'échantillon avant et après l'incinération.

-

Perte au feu (LOI) :

- Un objectif spécifique de l'incinération où l'échantillon est pesé avant et après le processus pour déterminer la réduction de masse, ce qui indique la quantité de matière organique présente.

-

Analyse élémentaire :

-

Normes et procédures :

- Le processus d'incinération est souvent régi par des normes internationales telles que ISO, EN ou ASTM.

- Ces normes garantissent la cohérence et la précision du processus d'incinération, en particulier dans les milieux industriels et de recherche.

-

Applications de l'incinération :

-

Chimie analytique :

- L'incinération est une étape critique dans la préconcentration des oligo-éléments pour une analyse ultérieure.

-

Sciences de l'environnement :

- Utilisée dans l'analyse des sols et des sédiments pour déterminer la teneur en matière organique et évaluer la contamination environnementale.

-

Science des matériaux :

- L'incinération peut être utilisée pour analyser la composition de matériaux, tels que les polymères ou les composites, en éliminant les liants ou les charges organiques.

-

Chimie analytique :

-

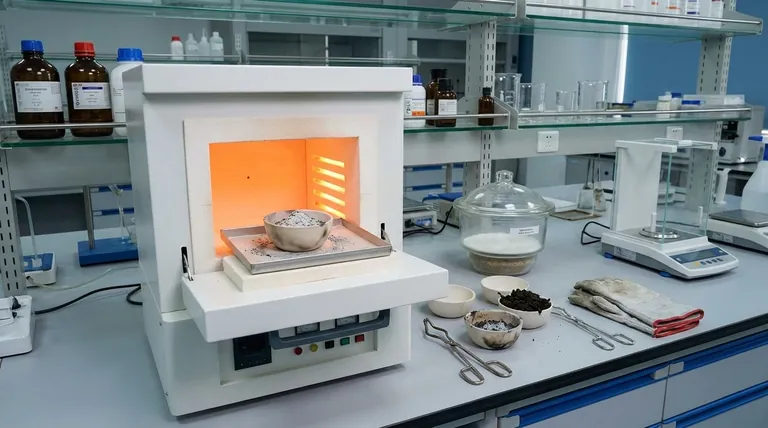

Détails du processus :

-

Préparation de l'échantillon :

- Les échantillons doivent être préparés de manière appropriée avant l'incinération, ce qui peut inclure le séchage, le broyage ou l'homogénéisation.

-

Processus de chauffage :

- Dans l'incinération à sec, les échantillons sont chauffés dans un four à des températures élevées (généralement entre 500°C et 600°C) jusqu'à ce que toute la matière organique soit brûlée.

-

Analyse des résidus :

- Les cendres restantes sont ensuite analysées pour déterminer la composition inorganique de l'échantillon.

-

Préparation de l'échantillon :

-

Avantages et limites :

-

Avantages :

- L'incinération fournit un échantillon propre, exempt d'interférences organiques, ce qui est essentiel pour une analyse élémentaire précise.

- C'est une méthode de préparation d'échantillons relativement simple et rentable.

-

Limites :

- Certains échantillons peuvent perdre des éléments volatils pendant le processus d'incinération, ce qui conduit à des résultats inexacts.

- L'incinération par voie humide, bien qu'efficace, peut être plus longue et nécessite une manipulation prudente des produits chimiques dangereux.

-

Avantages :

En comprenant le processus d'incinération, ses méthodes et ses applications, on peut utiliser efficacement cette technique dans divers contextes scientifiques et industriels pour obtenir des résultats analytiques précis et fiables.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Définition | Élimination de la matière organique, laissant des cendres inorganiques pour analyse. |

| Types | - Incinération à sec : Chauffage dans l'air. - Incinération par voie humide : Utilisation d'acides pour l'oxydation. |

| Objectif | - Analyse élémentaire. - Analyse des sols. - Perte au feu (LOI). |

| Normes | Régie par ISO, EN, ASTM pour la cohérence et la précision. |

| Applications | Chimie analytique, sciences de l'environnement, science des matériaux. |

| Avantages | Échantillons propres, rentables, simples. |

| Limites | Perte potentielle d'éléments volatils, manipulation de produits chimiques dangereux. |

Besoin d'aide avec les processus ou l'équipement d'incinération ? Contactez nos experts dès aujourd'hui pour des solutions sur mesure !

Guide Visuel

Produits associés

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de 1800℃ pour laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Quel rôle joue un four à moufle haute température dans le post-traitement des nanotubes de TiO2/CuxOy ?

- Qu'est-ce que le traitement thermique dans un four à moufle ? Obtenez une transformation des matériaux précise et sans contamination

- Quelles précautions prendrez-vous lors de la manipulation du four à moufle ? Assurer un fonctionnement sûr et efficace

- Quel rôle joue un four à moufle haute température dans la fixation du TiO2 ? Optimiser la durabilité et l'activité du catalyseur

- Comment un four de frittage à haute température améliore-t-il les électrolytes NASICON ? Optimiser la conductivité des joints de grains

- Quel est le but de l'utilisation d'un four de recuit à 1150°C pour les alliages à haute entropie ? Atteindre la stabilité microstructurale

- Quels sont les facteurs qui affectent la teneur en cendres ? Maîtrisez les variables clés pour une analyse précise

- Quelle est la différence entre un four et un four à moufle ? Un guide pour choisir le bon équipement de chauffage