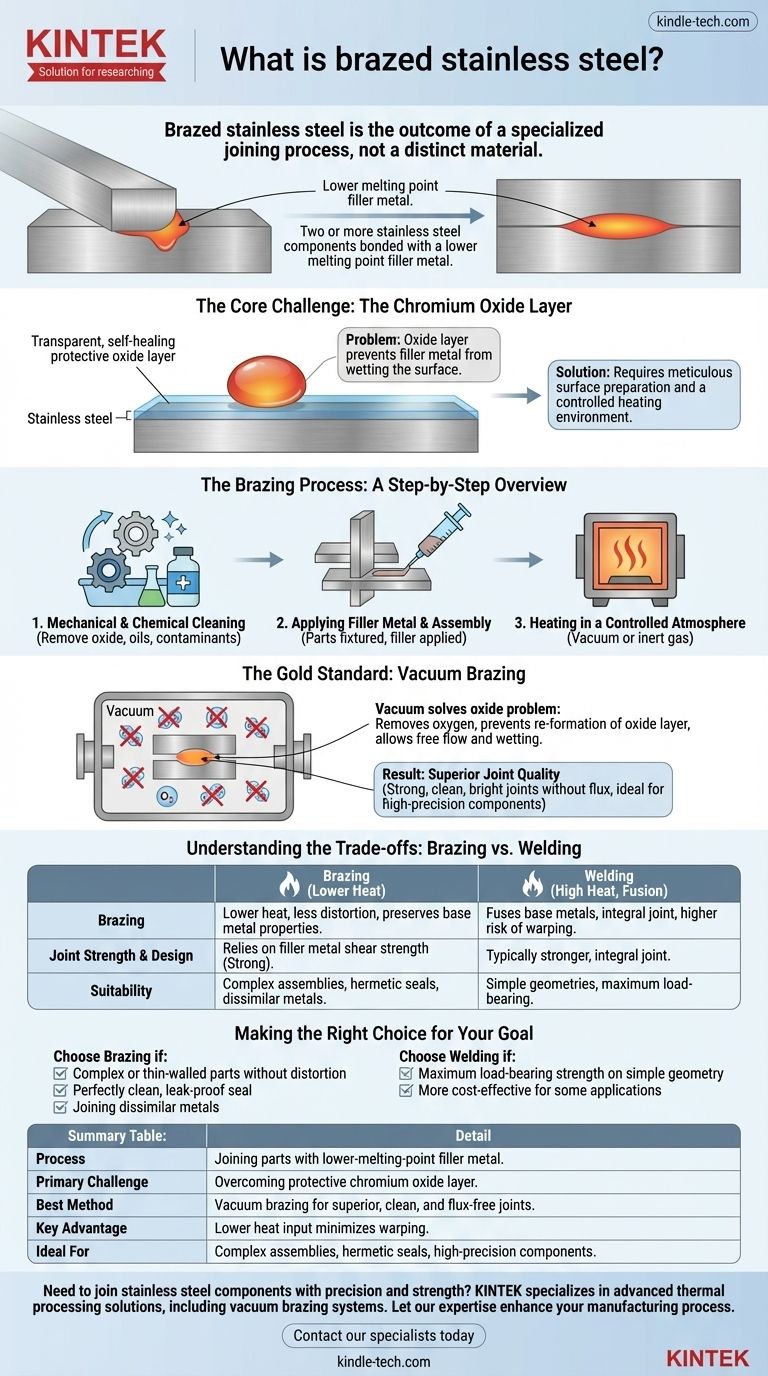

L'acier inoxydable brasé n'est pas un type de matériau distinct, mais plutôt le résultat d'un processus d'assemblage spécialisé. Il désigne deux ou plusieurs composants en acier inoxydable qui ont été collés ensemble à l'aide d'un métal d'apport ayant un point de fusion inférieur à celui de l'acier lui-même. Le processus consiste à chauffer l'assemblage afin que le métal d'apport fonde et pénètre dans le joint par capillarité, créant une liaison solide et propre lors du refroidissement sans faire fondre l'acier de base.

Le défi principal — et l'objectif premier — du brasage de l'acier inoxydable est de surmonter sa couche d'oxyde naturellement protectrice. Cette couche empêche le métal d'apport de bien adhérer, ce qui signifie que la réussite du brasage dépend entièrement d'une préparation de surface méticuleuse et d'un environnement de chauffage contrôlé pour obtenir un joint sain.

Le problème central : la couche d'oxyde de chrome

La propriété même qui rend l'acier inoxydable « inoxydable » est également son plus grand obstacle lors du brasage.

Pourquoi cette couche est-elle un problème ?

Tout acier inoxydable est protégé par une fine couche transparente et auto-réparatrice d'oxyde de chrome. Ce film passif est ce qui confère au matériau son exceptionnelle résistance à la corrosion.

Cependant, pour le brasage, cette couche d'oxyde empêche le métal d'apport en fusion de « mouiller » la surface de l'acier. Le métal d'apport formera des perles, un peu comme l'eau sur une voiture cirée, au lieu de s'étaler uniformément pour former une liaison.

Le processus de brasage : un aperçu étape par étape

Le brasage réussi de l'acier inoxydable est un processus en plusieurs étapes conçu pour gérer méticuleusement la couche d'oxyde.

Étape 1 : Nettoyage mécanique et chimique

Avant le chauffage, la couche d'oxyde existante doit être retirée. Ceci est souvent réalisé par des méthodes mécaniques telles que le sablage ou le grenaillage.

Ceci est immédiatement suivi d'un nettoyage chimique pour éliminer toute huile ou contaminant. Les pièces sont nettoyées dans des solvants comme l'acétone ou l'alcool, souvent à l'aide d'un bain à ultrasons pour garantir que toutes les surfaces sont parfaitement propres.

Étape 2 : Application du métal d'apport et assemblage

Le métal d'apport, souvent sous forme de pâte, de fil ou de feuille préformée, est appliqué sur le joint. Les pièces sont ensuite fixées ensemble pour maintenir leur alignement précis pendant le cycle de chauffage.

Étape 3 : Chauffage dans une atmosphère contrôlée

C'est l'étape la plus critique. L'assemblage doit être chauffé dans un environnement qui empêche la couche d'oxyde de chrome de se reformer instantanément sur l'acier chaud. La méthode la plus courante et la plus efficace à cette fin est le brasage sous vide.

La référence absolue : le brasage sous vide

Pour les composants en acier inoxydable de haute qualité, le brasage sous vide est la méthode industrielle privilégiée.

Comment un vide résout le problème de l'oxyde

En plaçant l'assemblage dans un four à vide poussé, presque tout l'oxygène est retiré de l'environnement. Lorsque la pièce est chauffée, il n'y a pas d'oxygène disponible pour reformer la couche d'oxyde, permettant au métal d'apport de brasage de s'écouler librement et de mouiller les surfaces d'acier propres.

Le résultat : une qualité de joint supérieure

Ce processus donne des joints brasés extrêmement solides et propres. Comme aucun flux n'est utilisé et qu'aucune oxydation ne se produit, la pièce finie sort du four brillante et propre, ne nécessitant souvent aucun nettoyage post-processus. Cela la rend idéale pour les composants médicaux, aérospatiaux et électromécaniques.

Comprendre les compromis : brasage vs soudage

Le brasage n'est pas toujours le bon choix. Il est crucial de comprendre comment il se compare au soudage, l'alternative la plus courante pour assembler l'acier.

Chaleur plus faible et moins de distorsion

Le brasage se produit à une température beaucoup plus basse que le soudage, car vous ne faites fondre que le métal d'apport, et non l'acier inoxydable lui-même. Cela réduit considérablement le risque de gauchissement, de distorsion ou de modification des propriétés du métal de base, ce qui est essentiel pour les pièces délicates ou de haute précision.

Résistance et conception du joint

Un joint soudé fusionne les métaux de base, faisant du joint une partie intégrante des composants. Un joint brasé, en revanche, repose sur la résistance au cisaillement du métal d'apport adhérant aux surfaces. Bien qu'il soit très solide, un joint soudé correctement conçu est généralement plus résistant qu'un joint brasé.

Adaptabilité aux assemblages complexes

Le brasage excelle dans l'assemblage de composants complexes, multi-pièces ou de métaux dissemblables en un seul cycle de four. Il est également idéal pour créer des joints étanches et hermétiques dans des composants tels que les raccords de tuyauterie, les boîtiers et les pièces de systèmes CVC.

Faire le bon choix pour votre objectif

La sélection de la méthode d'assemblage correcte dépend entièrement de la conception, du matériau et des exigences de performance de votre composant.

- Si votre objectif principal est d'assembler des pièces complexes ou à parois minces sans distorsion : Le brasage est le choix supérieur en raison de son apport thermique plus faible.

- Si votre objectif principal est d'obtenir un joint parfaitement propre et étanche pour une pièce finie : Le brasage sous vide offre une qualité esthétique et hermétique exceptionnelle dès la sortie du four.

- Si votre objectif principal est une résistance maximale à la charge sur une géométrie simple : Le soudage traditionnel peut offrir une solution plus solide et plus rentable.

En fin de compte, le brasage est une technique puissante pour créer des assemblages précis, propres et solides qui préservent l'intégrité de l'acier inoxydable.

Tableau récapitulatif :

| Aspect clé | Détail |

|---|---|

| Processus | Assemblage de pièces en acier inoxydable à l'aide d'un métal d'apport à point de fusion plus bas. |

| Défi principal | Surmonter la couche protectrice d'oxyde de chrome sur l'acier. |

| Meilleure méthode | Brasage sous vide pour des joints supérieurs, propres et sans flux. |

| Avantage clé | L'apport thermique réduit minimise le gauchissement et la distorsion. |

| Idéal pour | Assemblages complexes, joints hermétiques et composants de haute précision. |

Besoin d'assembler des composants en acier inoxydable avec précision et solidité ? KINTEK est spécialisée dans les solutions de traitement thermique avancées, y compris les systèmes de brasage sous vide. Nos équipements de laboratoire et consommables sont conçus pour vous aider à obtenir des joints impeccables et de haute intégrité pour les applications médicales, aérospatiales et électromécaniques. Laissez notre expertise améliorer votre processus de fabrication — contactez nos spécialistes dès aujourd'hui pour discuter des exigences de votre projet !

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de traitement thermique sous vide graphite 2200 ℃

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Quel est le processus de brasage sous vide ? Obtenir des jonctions métalliques solides et de haute pureté

- Pouvez-vous braser deux métaux différents ? Oui, et voici comment y parvenir avec succès.

- Quels métaux peuvent être brasés ? Découvrez la polyvalence des techniques de brasage modernes

- À quoi servent les fours sous vide ? Atteignez une pureté et des performances matérielles ultimes

- Quel élément rend l'acier inoxydable difficile à braser ? C'est la couche d'oxyde de chrome