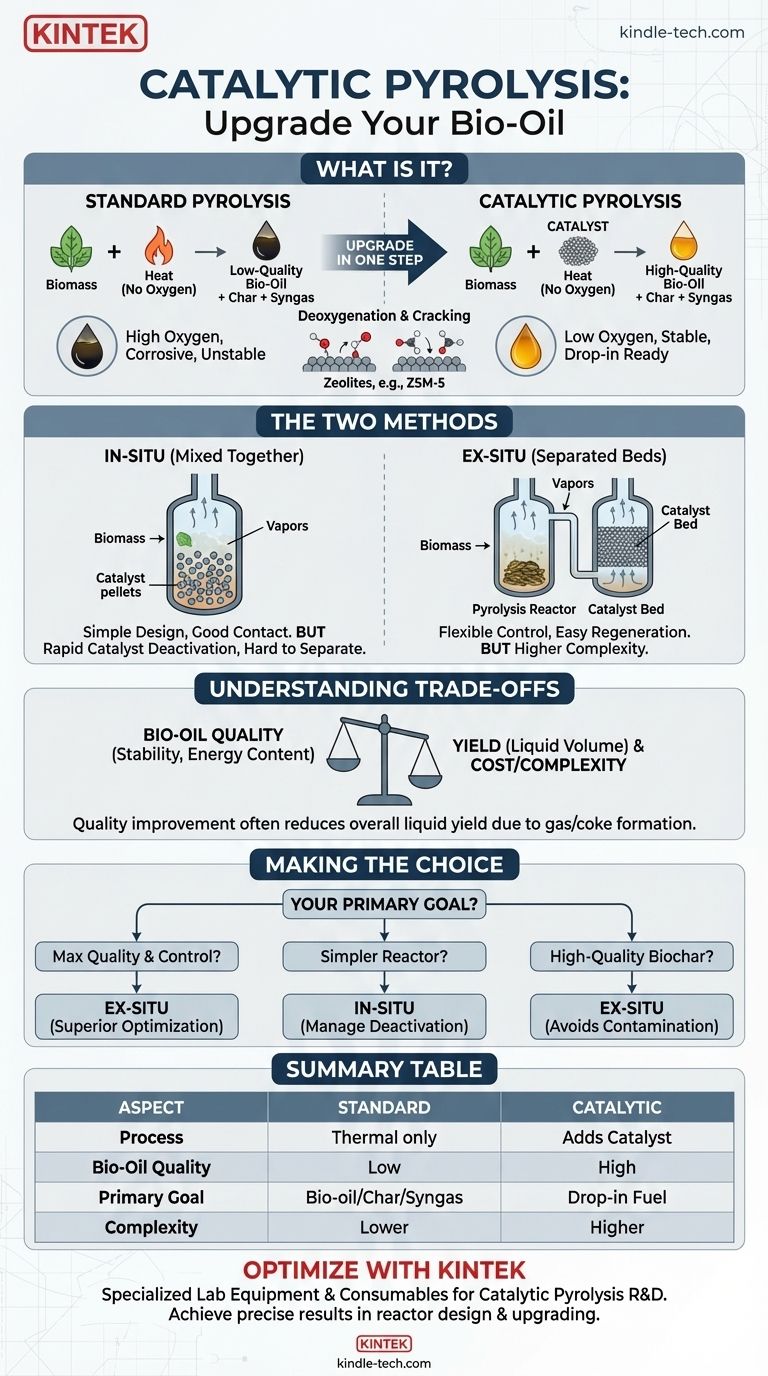

En bref, la pyrolyse catalytique est un procédé thermochimique avancé qui utilise un catalyseur pour décomposer des matériaux tels que la biomasse ou les plastiques en l'absence d'oxygène. Contrairement à la pyrolyse standard, le catalyseur oriente activement les réactions chimiques pour produire un carburant liquide de meilleure qualité, plus stable et plus précieux, souvent appelé bio-fioul.

L'objectif principal de la pyrolyse catalytique n'est pas seulement de décomposer les matériaux, mais d'améliorer les vapeurs résultantes en une seule étape intégrée. Elle s'attaque aux problèmes de qualité fondamentaux — teneur élevée en oxygène, instabilité et corrosivité — qui affectent le fioul produit par la pyrolyse conventionnelle.

Premièrement, comprendre la pyrolyse standard

Le processus de base

La pyrolyse est la décomposition thermique de la matière organique à des températures élevées dans un environnement exempt d'oxygène. Si l'oxygène était présent, le matériau brûlerait simplement (combustion).

Au lieu de cela, l'absence d'oxygène force les longues chaînes moléculaires présentes dans la matière première (comme le bois, les déchets agricoles ou le plastique) à se fragmenter en molécules plus petites et différentes.

Les trois produits

Ce processus produit généralement trois produits distincts :

- Bio-fioul (ou huile de pyrolyse) : Un liquide sombre et visqueux, dense en énergie, mais également acide, instable et riche en oxygène.

- Biochar : Un matériau solide, riche en carbone, similaire au charbon de bois.

- Gaz de synthèse : Un mélange de gaz non condensables comme le monoxyde de carbone, l'hydrogène et le méthane.

Le rôle du catalyseur : amélioration en une seule étape

Pourquoi un catalyseur est nécessaire

Le bio-fioul brut issu de la pyrolyse standard est difficile à utiliser directement comme carburant. Il présente une teneur élevée en oxygène (35-40 %), ce qui le rend corrosif, thermiquement instable et non miscible avec les carburants hydrocarbonés conventionnels.

Pour en faire un carburant de remplacement ("drop-in") viable, ce fioul nécessite une amélioration secondaire importante et coûteuse. Le catalyseur est introduit pour effectuer cette amélioration pendant le processus de pyrolyse lui-même.

Comment les catalyseurs améliorent la qualité du bio-fioul

Les catalyseurs fournissent une surface qui favorise des réactions chimiques spécifiques qui ne se produiraient pas autrement ou se produiraient trop lentement.

Leur fonction principale est la désoxygénation — l'élimination des atomes d'oxygène des molécules de vapeur. Ceci est réalisé par des réactions telles que la décarboxylation et la décarbonylation, qui améliorent la stabilité et le pouvoir calorifique du fioul final. Les catalyseurs facilitent également le craquage, décomposant les grosses molécules lourdes en composés hydrocarbonés plus petits et plus désirables.

Catalyseurs couramment utilisés

Les catalyseurs les plus courants sont les zéolithes, en particulier la ZSM-5, qui sont très efficaces pour désoxygéner les vapeurs de pyrolyse et les convertir en hydrocarbures aromatiques similaires à ceux trouvés dans l'essence.

Les deux méthodes principales : In-Situ vs. Ex-Situ

La distinction essentielle dans la pyrolyse catalytique réside dans l'endroit où le catalyseur est placé par rapport à la décomposition initiale de la biomasse. C'est la différence entre les méthodes in-situ et ex-situ.

Pyrolyse catalytique In-Situ (Mélangés)

Dans cette configuration, le catalyseur et la matière première de biomasse sont mélangés directement dans le réacteur de pyrolyse.

L'avantage principal est l'excellent contact entre les vapeurs de pyrolyse fraîches et le catalyseur, ce qui peut améliorer l'efficacité de la réaction. La conception du réacteur peut également être plus simple et potentiellement moins coûteuse.

Cependant, la méthode in-situ souffre d'une désactivation rapide du catalyseur. Le catalyseur est rapidement recouvert de coke et de dépôts de carbone lourds, perdant son efficacité. Séparer le catalyseur usé du biochar pour la régénération est également très difficile.

Pyrolyse catalytique Ex-Situ (Lit séparé)

Dans l'approche ex-situ, la pyrolyse et la catalyse se déroulent en deux étapes distinctes. Premièrement, la biomasse est décomposée dans un réacteur de pyrolyse standard. Ensuite, les vapeurs chaudes résultantes sont immédiatement acheminées vers un second réacteur séparé contenant le lit catalytique.

Cette séparation offre une formidable flexibilité de processus. Les températures de pyrolyse et de catalyse peuvent être optimisées indépendamment. Plus important encore, elle rend la régénération du catalyseur beaucoup plus simple, car le lit catalytique peut être isolé et soumis à un cycle de régénération sans perturber l'ensemble du système.

Comprendre les compromis

Désactivation et coût du catalyseur

Les catalyseurs ne sont pas un ingrédient à usage unique ; ils sont un facteur opérationnel continu. Ils sont coûteux et se désactivent inévitablement avec le temps en raison de la formation de coke et de l'empoisonnement par les contaminants présents dans la matière première. L'énergie et la complexité nécessaires à la régénération représentent des coûts opérationnels importants.

Rendement contre qualité

Il existe un compromis inévitable. Bien que la pyrolyse catalytique améliore considérablement la qualité du bio-fioul, elle réduit souvent le rendement global du produit liquide. Cela est dû au fait que les réactions souhaitées (comme la désoxygénation) convertissent souvent une partie de la vapeur en gaz et en coke supplémentaires, qui se déposent sur le catalyseur.

Complexité du processus

L'introduction d'un catalyseur ajoute une couche de complexité significative à la conception, au fonctionnement et au contrôle d'un système de pyrolyse par rapport à un processus non catalytique. Cela augmente les dépenses en capital et les dépenses opérationnelles.

Faire le bon choix pour votre objectif

La décision entre la pyrolyse catalytique standard, in-situ et ex-situ dépend entièrement du produit final souhaité et des contraintes opérationnelles.

- Si votre objectif principal est de maximiser la qualité du bio-fioul et le contrôle du processus : L'ex-situ est le choix supérieur, offrant une optimisation indépendante et une gestion des catalyseurs beaucoup plus facile.

- Si votre objectif principal est une conception de réacteur plus simple avec un coût d'investissement initial potentiellement plus faible : L'in-situ peut être envisagé, mais vous devez être prêt à gérer le défi de la désactivation rapide du catalyseur.

- Si votre objectif principal est de produire du biochar de haute qualité : L'ex-situ est la seule option catalytique viable, car le processus in-situ contamine le biochar avec le catalyseur, diminuant sa valeur.

En fin de compte, la pyrolyse catalytique représente une étape technologique cruciale dans la transformation de la biomasse et des déchets de faible valeur en carburants et produits chimiques de grande valeur.

Tableau récapitulatif :

| Aspect | Pyrolyse standard | Pyrolyse catalytique |

|---|---|---|

| Processus | Décomposition thermique sans oxygène | Ajout d'un catalyseur pour améliorer les vapeurs pendant la pyrolyse |

| Qualité du bio-fioul | Teneur élevée en oxygène, instable, corrosif | Teneur en oxygène plus faible, stable, pouvoir calorifique plus élevé |

| Objectif principal | Produire du bio-fioul, du biochar et du gaz de synthèse | Produire un carburant de haute qualité prêt à l'emploi |

| Complexité | Complexité et coût inférieurs | Complexité plus élevée en raison de la gestion du catalyseur |

| Avantage clé | Fonctionnement plus simple | Qualité supérieure du carburant et production chimique |

Prêt à optimiser votre processus de pyrolyse ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables pour la recherche et le développement en pyrolyse catalytique. Que vous exploriez les performances des catalyseurs, la conception des réacteurs ou l'amélioration du bio-fioul, nos solutions vous aident à obtenir des résultats précis et fiables. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins uniques de votre laboratoire en matière de conversion de la biomasse et de production de carburants durables.

Guide Visuel

Produits associés

- Four rotatif électrique pour pyrolyse de biomasse

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

- Réacteur Autoclave de Laboratoire Haute Pression pour Synthèse Hydrothermale

- Mini réacteur autoclave haute pression SS pour utilisation en laboratoire

- Réacteur Autoclave Haute Pression en Acier Inoxydable pour Laboratoire

Les gens demandent aussi

- Que fait le frittage en métallurgie des poudres ? Transformer la poudre en pièces solides et résistantes

- Pourquoi un environnement de vide poussé est-il essentiel pour le frittage des alliages Cu-Ni-W ? Atteindre une conductivité thermique maximale

- Quel rôle joue un four de recuit sous vide poussé dans la préparation des revêtements de diffusion de platine ?

- Comment les systèmes d'élimination par le vide sont-ils utilisés lors de la synthèse de molécules de modification d'alliages de titane ? | KINTEK

- Qu'est-ce qu'un four sous vide et comment fonctionne-t-il ? Obtenez un traitement thermique de haute pureté

- Quel rôle joue un four à vide de laboratoire dans la préparation d'échantillons expérimentaux de sels fondus à haute température ?

- Comment l'hydrogène est-il produit par pyrolyse ? Une alternative à faible émission de carbone au reformage à la vapeur

- Quelles sont les fonctions du frittage ? Obtenir des propriétés matérielles supérieures à partir de la poudre