À la base, la différence est simple : la pyrolyse thermique utilise uniquement une chaleur élevée pour décomposer les matériaux en l'absence d'oxygène, tandis que la pyrolyse catalytique utilise à la fois la chaleur et un catalyseur. L'ajout d'un catalyseur modifie fondamentalement le processus, permettant des températures plus basses et créant un produit final de meilleure qualité et plus raffiné.

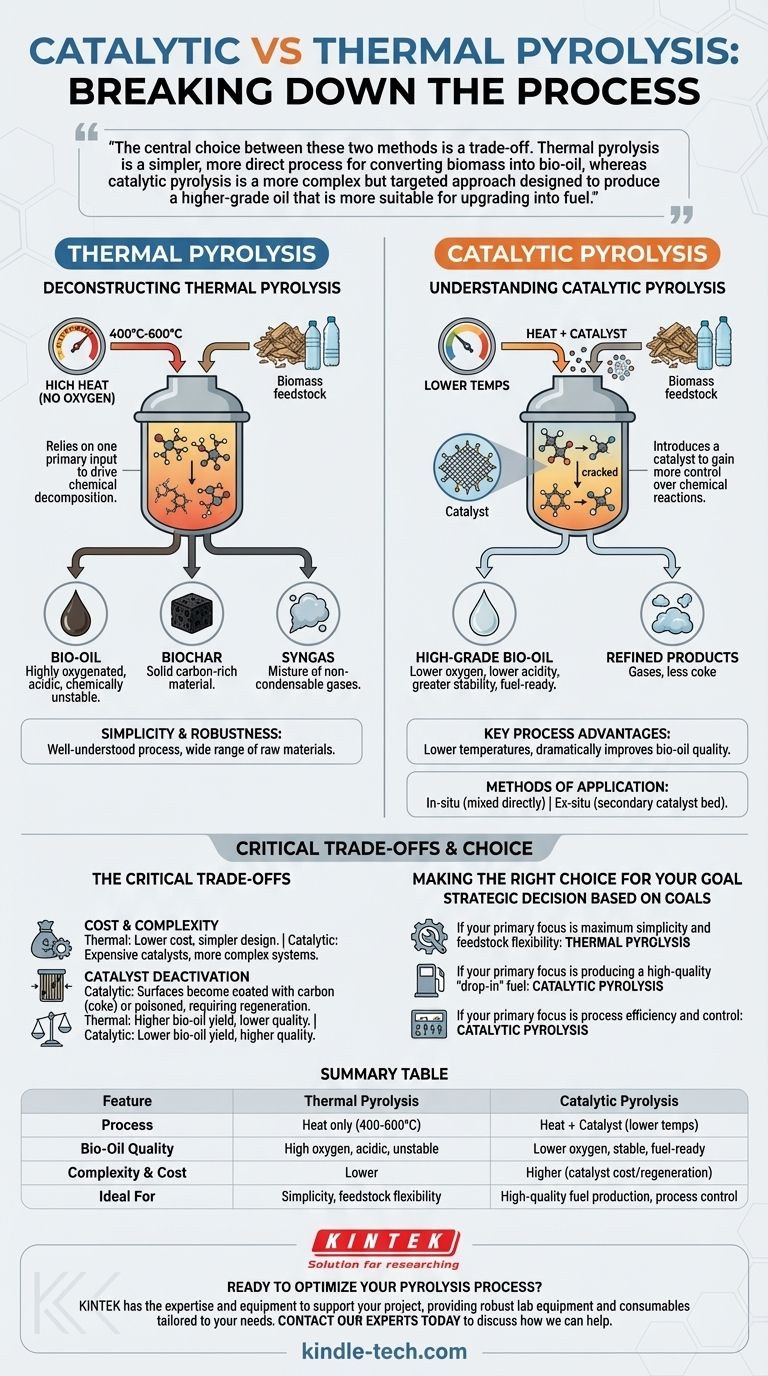

Le choix central entre ces deux méthodes est un compromis. La pyrolyse thermique est un processus plus simple et plus direct pour convertir la biomasse en bio-huile, tandis que la pyrolyse catalytique est une approche plus complexe mais ciblée, conçue pour produire une huile de qualité supérieure plus adaptée à la valorisation en carburant.

Déconstruction de la pyrolyse thermique

La pyrolyse thermique est le processus fondamental, reposant sur un apport primaire pour entraîner la décomposition chimique de la matière organique.

Le rôle de la chaleur élevée

Cette méthode soumet la matière première, comme la biomasse ou le plastique, à des températures élevées, généralement comprises entre 400°C et 600°C. Cela se fait dans un réacteur sans oxygène pour éviter la combustion.

La chaleur intense est suffisante pour briser les liaisons chimiques complexes au sein du matériau.

Les produits résultants

La pyrolyse thermique produit trois principaux résultats : le bio-huile (un liquide), le biochar (un matériau solide riche en carbone) et le syngaz (un mélange de gaz non condensables).

Le bio-huile produit est souvent fortement oxygéné, acide et chimiquement instable, ce qui le rend difficile à utiliser comme carburant direct sans un traitement ultérieur significatif.

Simplicité et robustesse

L'avantage principal de la pyrolyse thermique est sa relative simplicité. Le processus est bien compris et peut être appliqué à une très large gamme de matières premières sans nécessiter une compatibilité chimique précise.

Comprendre la pyrolyse catalytique

La pyrolyse catalytique introduit un nouvel élément – un catalyseur – pour mieux contrôler les réactions chimiques et les orienter vers un résultat plus souhaitable.

La fonction du catalyseur

Un catalyseur est une substance qui accélère les réactions chimiques sans être consommée. En pyrolyse, son rôle est de "craquer" plus efficacement les grandes molécules organiques libérées lors du chauffage initial.

Ce craquage sélectif aboutit à des molécules plus petites et plus stables, modifiant fondamentalement la composition du bio-huile final.

Avantages clés du processus

L'utilisation d'un catalyseur offre deux avantages majeurs. Premièrement, elle permet souvent au processus de fonctionner à des températures plus basses, ce qui peut réduire la consommation d'énergie.

Deuxièmement, et plus important encore, elle améliore considérablement la qualité du bio-huile. L'huile a une teneur en oxygène plus faible, une acidité moindre et une plus grande stabilité, ce qui la rend plus proche du pétrole brut conventionnel et plus facile à valoriser en carburants de transport.

Méthodes d'application

Les catalyseurs peuvent être introduits de deux manières principales. La pyrolyse catalytique in situ implique le mélange du catalyseur directement avec la matière première avant ou pendant le chauffage.

La pyrolyse catalytique ex situ les maintient séparés. La pyrolyse thermique initiale a lieu, puis les vapeurs résultantes sont passées sur un lit catalytique secondaire dédié pour la valorisation.

Les compromis critiques

Bien que la pyrolyse catalytique offre un produit de meilleure qualité, cet avantage s'accompagne de considérations opérationnelles et économiques importantes.

Coût et complexité

Les catalyseurs, en particulier ceux contenant des métaux précieux ou des zéolites spécifiquement conçues, peuvent être coûteux. Cela ajoute un coût significatif au processus global que la pyrolyse thermique évite.

La conception du système, qu'il soit in situ ou ex situ, est également intrinsèquement plus complexe qu'un simple réacteur thermique.

Désactivation du catalyseur

Les catalyseurs ne durent pas éternellement. Au fil du temps, leurs surfaces peuvent être recouvertes de dépôts de carbone (coke) ou empoisonnées par des contaminants présents dans la matière première.

Cette désactivation nécessite une étape de régénération (par exemple, brûler le coke) ou un remplacement éventuel du catalyseur, ajoutant une autre couche de complexité opérationnelle et de coût.

Rendement du produit vs qualité

Il existe souvent une relation inverse entre la qualité et la quantité de bio-huile. Bien que la pyrolyse catalytique améliore la qualité de l'huile, elle augmente souvent la production de gaz et de coke.

Cela signifie que le rendement total de bio-huile liquide peut être inférieur à celui de la pyrolyse thermique, un facteur critique pour la viabilité économique.

Faire le bon choix pour votre objectif

La méthode optimale dépend entièrement de l'utilisation prévue des produits finaux et des contraintes économiques du projet.

- Si votre objectif principal est une simplicité maximale et une flexibilité des matières premières : La pyrolyse thermique est la méthode la plus directe et la plus robuste pour convertir les matières premières en un bio-huile, un biochar et un syngaz de base.

- Si votre objectif principal est de produire un carburant "drop-in" de haute qualité : La pyrolyse catalytique est essentielle pour créer une huile plus stable et désoxygénée qui nécessite une valorisation en aval moins intensive.

- Si votre objectif principal est l'efficacité et le contrôle du processus : La pyrolyse catalytique permet des températures de fonctionnement plus basses et offre un plus grand degré de contrôle sur la composition chimique de vos produits finaux.

En fin de compte, choisir entre les deux est une décision stratégique qui équilibre la simplicité initiale et la valeur d'un produit final plus raffiné.

Tableau récapitulatif :

| Caractéristique | Pyrolyse thermique | Pyrolyse catalytique |

|---|---|---|

| Processus | Chaleur uniquement (400-600°C) | Chaleur + Catalyseur (températures plus basses) |

| Qualité du bio-huile | Riche en oxygène, acide, instable | Moins d'oxygène, stable, prêt à l'emploi comme carburant |

| Complexité & Coût | Moins élevé | Plus élevé (coût/régénération du catalyseur) |

| Idéal pour | Simplicité, flexibilité des matières premières | Production de carburant de haute qualité, contrôle du processus |

Prêt à optimiser votre processus de pyrolyse ?

Que votre objectif soit la simple conversion de biomasse par pyrolyse thermique ou la production de bio-huile de haute qualité, prête à l'emploi comme carburant, par pyrolyse catalytique, KINTEK possède l'expertise et l'équipement nécessaires pour soutenir votre projet. Nous sommes spécialisés dans la fourniture d'équipements de laboratoire robustes et de consommables adaptés à vos besoins spécifiques de recherche et de production.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons vous aider à obtenir des résultats supérieurs et une efficacité accrue dans votre laboratoire.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de laboratoire tubulaire vertical

- Four rotatif électrique pour pyrolyse de biomasse

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four rotatif continu scellé sous vide Four rotatif

Les gens demandent aussi

- Comment un four tubulaire à haute température facilite-t-il la transformation de phase des produits d'alumine ? Maîtrise du contrôle thermique

- Quelles précautions faut-il prendre lors de l'utilisation d'un four tubulaire ? Assurez un traitement à haute température sûr et efficace

- Pourquoi un four à tube de quartz est-il utilisé dans l'oxydation thermique des revêtements de MnCr2O4 ? Débloquez une oxydation sélective précise

- Comment un réacteur à tube de quartz et un four à atmosphère collaborent-ils dans la pyrolyse de Co@NC ? Maîtrisez la synthèse de précision

- Quels matériaux sont utilisés pour les tubes dans les fours tubulaires ? Un guide pour choisir le bon tube pour votre processus