Essentiellement, le dépôt chimique est une famille de techniques utilisées pour créer un film mince solide ou un revêtement sur une surface (appelée substrat) par une réaction chimique. Un matériau de départ fluide, appelé précurseur, réagit à la surface du substrat, déposant une couche du nouveau matériau souhaité. Ce processus permet la construction précise, atome par atome ou molécule par molécule, de films de haute qualité.

Le principe fondamental de tout dépôt chimique est la transformation, pas seulement le transfert. Contrairement aux méthodes physiques qui déplacent un matériau d'une source vers une cible, le dépôt chimique utilise une réaction chimique pour créer un matériau solide entièrement nouveau directement sur la surface que vous souhaitez revêtir.

Le principe fondamental : construire à partir de la base

Comment fonctionne le dépôt chimique

Le processus repose fondamentalement sur un changement chimique contrôlé. Un précurseur, qui peut être un gaz ou un liquide, est introduit dans un environnement réactionnel contenant le substrat.

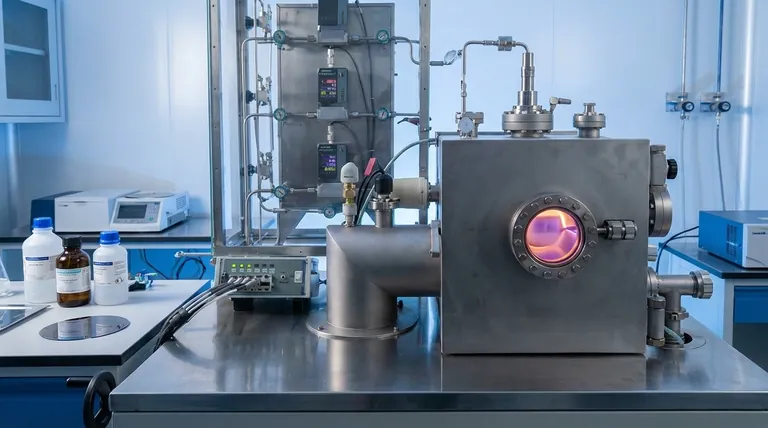

Lorsque les molécules précurseurs rencontrent le substrat dans les bonnes conditions — telles qu'une température élevée ou la présence d'un plasma — elles réagissent et se décomposent. Ce changement chimique laisse derrière lui une couche solide qui adhère au substrat, construisant le film mince souhaité.

L'avantage clé : la conformité

L'un des avantages les plus significatifs du dépôt chimique est sa capacité à produire des revêtements conformes. Cela signifie que le film couvre uniformément toutes les surfaces d'un substrat, quelle que soit sa forme ou sa complexité.

Imaginez tremper un objet texturé dans de la peinture par rapport à le peindre par pulvérisation à partir d'un seul angle. L'action de trempage couvre uniformément chaque recoin — ceci est analogue au dépôt chimique conforme. Les méthodes directionnelles, en revanche, créent des revêtements plus épais sur les surfaces faisant face à la source et des zones « ombragées » plus minces sur d'autres.

Principales catégories de dépôt chimique

Bien que le principe soit le même, les méthodes sont classées en fonction de l'état du précurseur et des conditions de réaction.

Dépôt chimique en phase vapeur (CVD)

Dans la CVD, le précurseur est un gaz volatil. Cette technique est réputée pour produire des films minces extrêmement purs et performants.

En raison de sa précision, la CVD est une pierre angulaire de l'industrie électronique pour la création de couches semi-conductrices sur des plaquettes de silicium. Elle est également utilisée pour des revêtements durables et résistants à l'usure sur des outils de coupe et pour la fabrication de cellules solaires à film mince à haut rendement.

Dépôt chimique en solution (CSD)

La CSD utilise un précurseur dissous dans un solvant liquide. Cette catégorie comprend plusieurs techniques accessibles et polyvalentes.

Les méthodes CSD courantes comprennent la technique sol-gel, où une solution gélifie en un réseau solide ; le dépôt par bain chimique, qui implique de submerger le substrat dans une solution réactive ; et la pyrolyse par pulvérisation, où une solution précurseur est pulvérisée sur un substrat chauffé. Ces méthodes sont souvent plus simples et moins coûteuses que la CVD.

Placage (Dépôt électrochimique)

Le placage implique le dépôt d'un matériau, généralement un métal, à partir d'une solution liquide (un bain électrolytique) sur un substrat.

L'électrodéposition utilise un courant électrique externe pour piloter le dépôt sur une surface conductrice. Le placage sans électricité obtient un résultat similaire par une réaction chimique autocatalytique sans nécessiter d'alimentation externe, ce qui lui permet de revêtir des surfaces non conductrices qui ont été correctement préparées.

Comprendre les compromis

Aucune technique unique n'est universellement supérieure. Le choix dépend d'un équilibre entre la qualité, le coût et la compatibilité des matériaux.

Qualité par rapport au coût

En général, la CVD offre la plus haute qualité de film, la meilleure pureté et la perfection structurelle, mais elle nécessite des équipements sophistiqués et coûteux tels que des chambres à vide. Les méthodes CSD sont souvent nettement moins coûteuses et moins complexes, mais peuvent produire des films avec des propriétés structurelles différentes ou une pureté inférieure.

Limitations de température et de substrat

De nombreux procédés CVD nécessitent des températures très élevées pour initier la réaction chimique. Cette chaleur peut endommager les substrats sensibles comme les plastiques ou certains composants électroniques.

Pour surmonter cela, des méthodes spécialisées à basse température comme la CVD assistée par plasma (PECVD) ont été développées. La PECVD utilise un plasma riche en énergie pour piloter la réaction, permettant une croissance de film de haute qualité à des températures beaucoup plus basses.

Complexité du processus

La CVD nécessite un contrôle précis du débit de gaz, de la pression et de la température, ce qui rend le processus complexe. Le placage, en revanche, peut être une méthode relativement simple pour revêtir des objets 3D grands ou complexes, ce qui le rend hautement évolutif pour de nombreuses applications industrielles.

Choisir la bonne méthode de dépôt

Votre choix doit être guidé par votre objectif final, votre budget et les matériaux avec lesquels vous travaillez.

- Si votre objectif principal est la plus haute pureté et performance (par exemple, pour la microélectronique) : La CVD est la norme de l'industrie pour créer des films semi-conducteurs et diélectriques supérieurs.

- Si votre objectif principal est le faible coût ou le revêtement d'une grande surface (par exemple, pour certaines cellules solaires ou capteurs) : Les méthodes CSD comme la pyrolyse par pulvérisation ou le dépôt par bain chimique offrent une solution rentable.

- Si votre objectif principal est de revêtir un objet conducteur ou 3D complexe (par exemple, pour la résistance à la corrosion ou les finitions décoratives) : L'électrodéposition ou le placage sans électricité offre une excellente couverture conforme sur des formes complexes.

- Si votre objectif principal est de déposer un film de haute qualité sur un matériau sensible à la température : Une technique à basse température comme la PECVD est le choix nécessaire.

Comprendre ces techniques de base vous permet de sélectionner l'outil optimal pour fabriquer des matériaux avec les propriétés précises que votre projet exige.

Tableau récapitulatif :

| Technique | État du précurseur | Applications clés | Avantage principal |

|---|---|---|---|

| Dépôt chimique en phase vapeur (CVD) | Gaz | Microélectronique, outils de coupe | Haute pureté, performance |

| Dépôt chimique en solution (CSD) | Solution liquide | Cellules solaires, capteurs | Faible coût, couverture de grande surface |

| Placage (Électrochimique) | Électrolyte liquide | Résistance à la corrosion, finitions décoratives | Couverture conforme sur objets 3D |

Besoin d'aide pour choisir la bonne méthode de dépôt pour votre projet ? KINTEK est spécialisée dans l'équipement de laboratoire et les consommables pour la fabrication de films minces. Nos experts peuvent vous aider à choisir la technique de dépôt chimique optimale pour votre application spécifique — que vous travailliez dans l'électronique, les revêtements ou la recherche sur les matériaux. Contactez-nous dès aujourd'hui pour discuter de vos besoins et découvrir comment nos solutions peuvent améliorer les capacités de votre laboratoire !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Matériaux diamantés dopés au bore par CVD

Les gens demandent aussi

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur à catalyseur flottant ? Un guide pour la synthèse continue de nanomatériaux

- Quelle est l'importance du dépôt chimique en phase vapeur ? Le guide ultime des films minces de haute pureté

- Qu'est-ce que le processus de croissance par dépôt en phase vapeur ? Développer des films minces haute performance atome par atome

- Comment fonctionne le dépôt chimique en phase vapeur induit par laser optique (LCVD optique) ? Synthèse photochimique de précision

- Qu'est-ce que le CVD activé thermiquement ? Le guide ultime pour le dépôt de couches minces de haute qualité

- Quelle est la différence entre la pulvérisation cathodique et le dépôt par faisceau d'ions ? Précision vs. Débit pour vos couches minces

- Quelles sont les méthodes de dépôt de couches minces ? Un guide des techniques PVD, CVD et ALD

- Comment fonctionne la pulvérisation par faisceau d'ions ? Obtenez une qualité de film mince supérieure avec un contrôle de précision