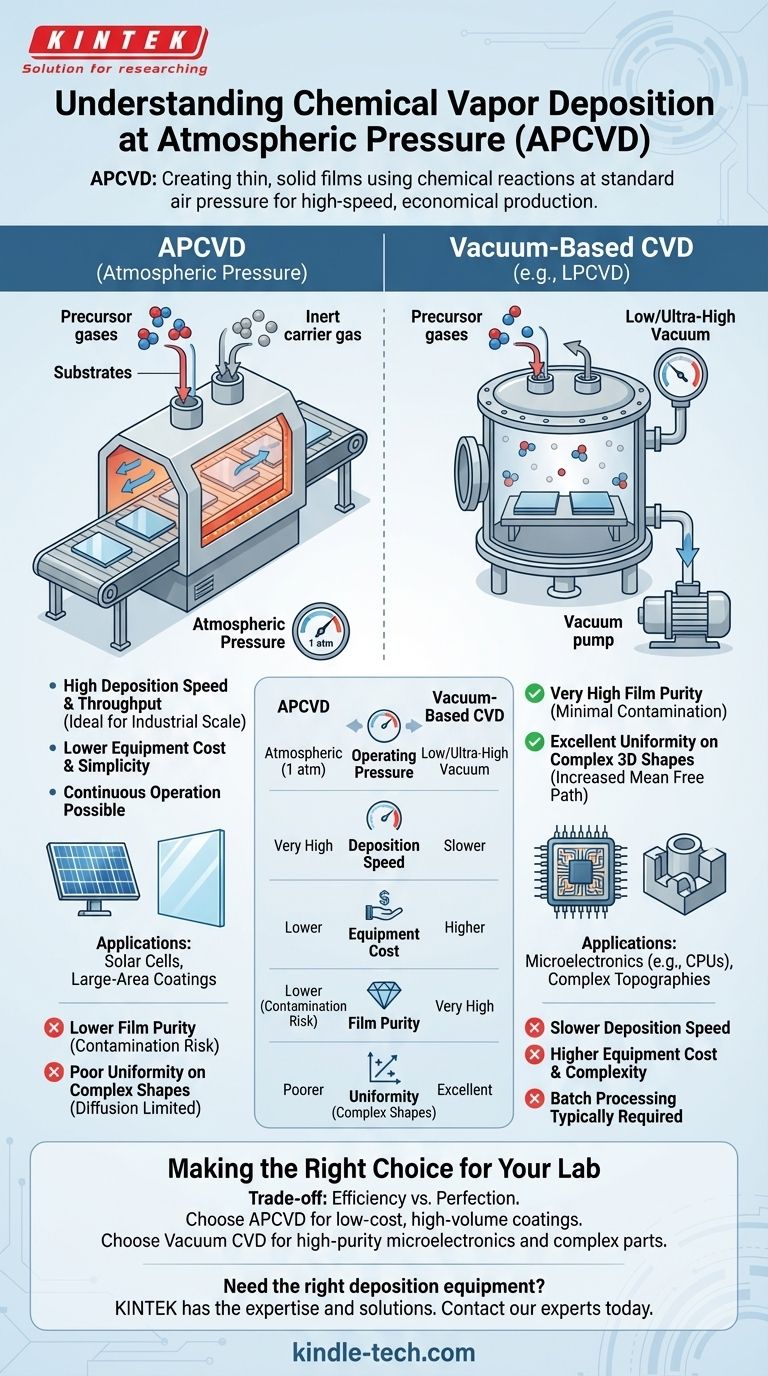

Essentiellement, le dépôt chimique en phase vapeur à pression atmosphérique (DCVPA) est une méthode permettant de créer des films solides et minces sur une surface en utilisant des réactions chimiques à partir de gaz à pression d'air standard. Contrairement aux formes plus courantes de dépôt chimique en phase vapeur (DCV) qui nécessitent un vide coûteux et complexe, le DCVPA fonctionne dans une chambre plus simple ouverte à l'atmosphère ou remplie d'un gaz inerte, ce qui rend le processus plus rapide et plus économique.

Le point essentiel à retenir est que le DCVPA sacrifie intentionnellement l'ultra-haute pureté et la précision du DCV basé sur le vide pour obtenir des vitesses de dépôt nettement plus élevées et des coûts d'équipement moindres. C'est un choix dicté par la nécessité d'une fabrication à haut débit où la perfection absolue est secondaire par rapport à l'efficacité.

Le processus fondamental du DCV

Qu'est-ce que le dépôt chimique en phase vapeur ?

Le dépôt chimique en phase vapeur (DCV) est une technique fondamentale dans la science des matériaux et la fabrication. Il consiste à placer un objet cible, connu sous le nom de substrat, à l'intérieur d'une chambre de réaction.

Un ou plusieurs gaz volatils, appelés précurseurs, sont ensuite introduits dans la chambre. Ces précurseurs réagissent ou se décomposent sur la surface chaude du substrat, laissant derrière eux un dépôt de matériau solide : le film mince.

Le but d'un film mince

Ce processus est utilisé pour déposer une grande variété de matériaux, y compris des semi-conducteurs, des céramiques et des métaux. Ces films peuvent fournir des revêtements protecteurs contre l'usure et la corrosion, créer des couches photovoltaïques pour les cellules solaires, ou construire les structures microscopiques trouvées dans l'électronique moderne.

La différence cruciale : le rôle de la pression dans le dépôt

Bien que tous les processus de DCV partagent le même principe de base, la pression à l'intérieur de la chambre de réaction modifie fondamentalement l'équipement, le processus et la qualité finale du film.

Pourquoi la plupart des DCV utilisent-ils le vide ?

De nombreuses applications de haute précision, en particulier dans l'industrie des semi-conducteurs, utilisent le DCV à basse pression (DCVBP) ou le DCV à ultra-vide (DCVUV).

Fonctionner sous vide élimine les contaminants atmosphériques tels que l'oxygène et l'azote, qui pourraient autrement être piégés dans le film et en dégrader les performances. Une pression plus faible augmente également le « libre parcours moyen » des molécules de gaz, leur permettant de revêtir plus uniformément des surfaces tridimensionnelles complexes.

Comment fonctionne le dépôt chimique en phase vapeur à pression atmosphérique (DCVPA)

Le DCVPA élimine le besoin de pompes à vide coûteuses et de chambres scellées complexes. Le processus peut souvent être exécuté en continu, les substrats se déplaçant à travers la zone de réaction sur un convoyeur, plutôt que d'être traités par lots discrets.

Cette simplicité opérationnelle et ce débit élevé sont les principales raisons de son utilisation. Les gaz précurseurs sont introduits dans la chambre, généralement transportés par un flux élevé d'un gaz inerte comme l'azote ou l'argon, pour déplacer l'air ambiant et piloter la réaction.

Comprendre les compromis : DCVPA par rapport au DCV sous vide

Choisir le DCVPA plutôt qu'une méthode basée sur le vide est une décision d'ingénierie délibérée basée sur un ensemble clair de compromis entre le coût, la vitesse et la qualité.

Avantage : Vitesse et débit

L'avantage le plus significatif du DCVPA est son taux de dépôt élevé. Parce qu'il y a une concentration plus élevée de molécules précurseurs disponibles à pression atmosphérique, les films croissent beaucoup plus rapidement que sous vide. Ceci est idéal pour la production à l'échelle industrielle.

Avantage : Coût inférieur et simplicité

En évitant la nécessité d'un vide, l'équipement pour le DCVPA est nettement moins cher, plus simple à utiliser et plus facile à entretenir. Cela abaisse la barrière à l'entrée et réduit les coûts de fabrication globaux.

Inconvénient : Pureté du film et contamination

Le principal inconvénient est le risque de contamination. Il est très difficile d'éliminer complètement l'air ambiant (oxygène, vapeur d'eau) d'un système à pression atmosphérique. Cela peut entraîner l'incorporation involontaire d'impuretés dans le film, ce qui est inacceptable pour l'électronique de haute performance.

Inconvénient : Mauvaise uniformité sur les formes complexes

À pression atmosphérique, les gaz précurseurs sont plus susceptibles de réagir en phase gazeuse avant d'atteindre le substrat, ce qui peut former de minuscules particules qui retombent et créent un film non uniforme. Le processus est également limité par la diffusion, ce qui rend difficile le revêtement uniforme des tranchées complexes ou des topographies complexes.

Faire le bon choix pour votre objectif

Les exigences spécifiques de votre application en matière de pureté, d'uniformité et de coût détermineront si le DCVPA est la méthode appropriée.

- Si votre objectif principal est la production de microélectronique de haute pureté (par exemple, transistors de CPU) : Vous avez besoin des films purs et hautement uniformes produits par des méthodes de DCV basées sur le vide comme le DCVBP.

- Si votre objectif principal est le revêtement de grande surface à faible coût (par exemple, couches protectrices sur verre ou cellules solaires) : La vitesse élevée et l'efficacité économique du DCVPA en font le choix supérieur, car les impuretés mineures sont souvent tolérables.

- Si votre objectif principal est de revêtir uniformément des pièces 3D complexes : Un processus basé sur le vide est nécessaire pour garantir que les gaz précurseurs peuvent atteindre et revêtir uniformément toutes les surfaces.

En fin de compte, le choix de la bonne technique de dépôt nécessite une compréhension claire du compromis entre la perfection réalisable sous vide et l'efficacité gagnée en fonctionnant à pression atmosphérique.

Tableau récapitulatif :

| Aspect | DCVPA | DCV basé sur le vide (ex. DCVBP) |

|---|---|---|

| Pression de fonctionnement | Pression atmosphérique | Vide faible ou ultra-élevé |

| Vitesse de dépôt | Très élevée | Plus lente |

| Coût de l'équipement | Inférieur | Supérieur |

| Pureté du film | Inférieure (risque de contamination) | Très élevée |

| Uniformité sur formes complexes | Moins bonne | Excellente |

| Idéal pour | Revêtements industriels à haut débit, cellules solaires | Microélectronique de haute pureté, pièces 3D complexes |

Besoin de l'équipement de dépôt adapté aux objectifs spécifiques de votre laboratoire ?

Que votre priorité soit l'efficacité à haut débit du DCVPA ou les résultats ultra-purs des systèmes basés sur le vide, KINTEK possède l'expertise et l'équipement pour répondre aux besoins de dépôt de films minces de votre laboratoire. Notre gamme de solutions DCV est conçue pour vous aider à atteindre des performances optimales et une rentabilité maximale.

Contactez nos experts dès aujourd'hui pour discuter de votre projet et trouver la solution parfaite pour votre recherche ou votre production.

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Plaquettes de coupe en diamant CVD pour l'usinage de précision

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Quelles sont les méthodes de dépôt chimique en phase vapeur pour la synthèse du graphène ? Explication de la CVD thermique et de la CVD assistée par plasma

- Quelle est la méthode de dépôt en phase vapeur pour la synthèse de nanoparticules ? Obtenez un contrôle au niveau atomique pour des nanoparticules de haute pureté

- Quels sont les avantages et les applications du dépôt chimique en phase vapeur par couches atomiques (ALCVD) ? Libérez la précision atomique

- Quelle est la fonction spécifique du filament métallique dans le HF-CVD ? Rôles clés dans la croissance du diamant

- Pourquoi l'équipement de dépôt chimique en phase vapeur (CVD) est-il particulièrement adapté à la construction de structures superhydrophobes hiérarchiques ?

- Quels sont les différents types de techniques de dépôt chimique en phase vapeur ? Un guide pour choisir la bonne méthode CVD

- Qu'est-ce que le processus de pulvérisation cathodique d'aluminium ? Un guide sur le dépôt de couches minces

- Quel est le rôle de l'argon dans le CVD ? Maîtriser le contrôle précis du dépôt de couches minces