Essentiellement, le dépôt chimique en phase vapeur (CVD) pour les nanotubes de carbone (NTC) est un procédé de fabrication dominant où un gaz contenant du carbone est introduit dans une chambre à haute température. Le gaz se décompose, et les atomes de carbone résultants s'assemblent en structures de nanotubes sur une surface préparée, généralement à l'aide d'un catalyseur métallique. Cette méthode est devenue la norme industrielle en raison de son évolutivité, de son rapport coût-efficacité et de sa capacité à contrôler la structure du produit final.

Le CVD n'est pas simplement une technique de revêtement ; c'est une réaction chimique en phase gazeuse hautement contrôlée. Son principal avantage pour la production de NTC est la capacité de « faire croître » des nanotubes avec des caractéristiques spécifiques à l'échelle industrielle en gérant précisément la température, la pression et les matières premières impliquées.

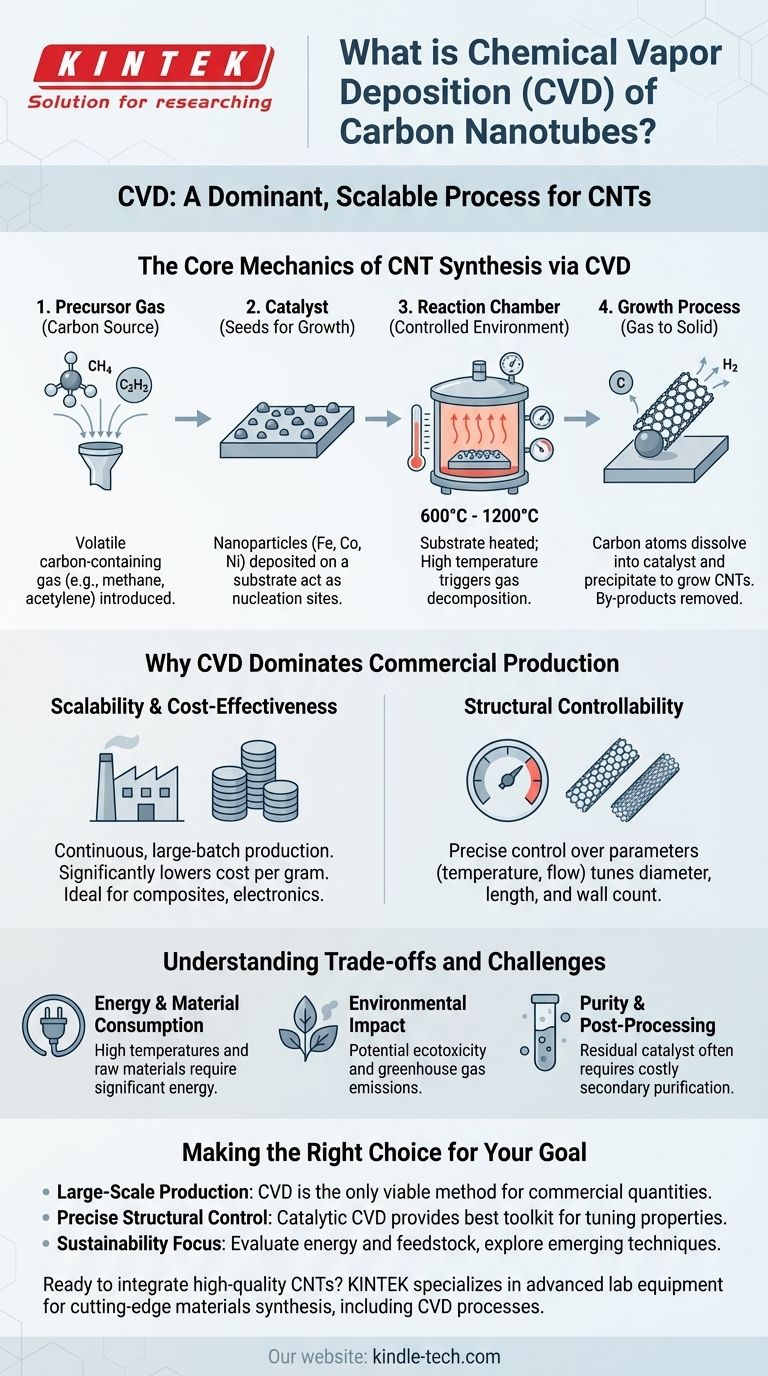

Les mécanismes fondamentaux de la synthèse des NTC par CVD

Le dépôt chimique en phase vapeur est une approche « ascendante » (bottom-up). Au lieu de sculpter un matériau, vous le construisez atome par atome à partir d'une vapeur chimique.

Le gaz précurseur : la source de carbone

Le processus commence par un précurseur, qui est un gaz volatil contenant du carbone. Les précurseurs courants comprennent le méthane, l'acétylène ou l'éthanol.

Ce gaz est injecté dans la chambre de réaction, servant de matière première à partir de laquelle les nanotubes de carbone seront construits.

Le catalyseur : la graine de croissance

Pour les NTC, ce processus est presque toujours le CVD catalytique (CCVD). Des nanoparticules d'un catalyseur métallique, telles que le fer, le cobalt ou le nickel, sont déposées sur une surface appelée substrat.

Ces minuscules particules métalliques agissent comme des sites de nucléation, ou « graines ». À haute température, elles deviennent les emplacements actifs où le gaz précurseur se décompose et où les atomes de carbone commencent à s'assembler pour former la structure en réseau hexagonal du nanotube de carbone.

La chambre de réaction : un environnement contrôlé

L'ensemble du processus se déroule dans une chambre scellée, souvent sous vide ou à pression contrôlée. Le substrat est chauffé à une température de réaction élevée, généralement comprise entre 600°C et 1200°C.

Cette température élevée fournit l'énergie nécessaire pour déclencher la décomposition chimique du gaz précurseur à la surface du catalyseur.

Le processus de croissance : du gaz au solide

Lorsque le gaz précurseur s'écoule sur le substrat catalysé et chaud, il se décompose. Les atomes de carbone se dissolvent dans les particules de catalyseur, puis précipitent pour former les parois cylindriques, semblables à du graphène, d'un nanotube de carbone.

Les sous-produits volatils de la réaction, tels que l'hydrogène gazeux, sont continuellement évacués de la chambre par un flux de gaz constant, laissant derrière eux une couche solide ou une poudre de NTC de haute pureté.

Pourquoi le CVD domine la production commerciale

Bien que les méthodes plus anciennes comme l'arc électrique et l'ablation laser puissent produire des NTC de haute qualité, elles sont difficiles à mettre à l'échelle. Le CVD est apparu comme le leader incontesté pour les applications industrielles.

Évolutivité et rentabilité

Les systèmes CVD peuvent être conçus pour une production continue ou en grands lots, ce qui réduit considérablement le coût par gramme de NTC par rapport à d'autres méthodes. Cela rend leur utilisation dans les composites, l'électronique et les batteries économiquement viable.

Contrôlabilité structurelle

Le CVD offre un degré de contrôle remarquable sur le produit final. En ajustant soigneusement les paramètres — tels que la température, la pression, le débit de gaz et la taille des particules de catalyseur — les fabricants peuvent influencer le diamètre, la longueur des nanotubes et s'ils sont à paroi simple ou à parois multiples.

Comprendre les compromis et les défis

Malgré ses avantages, le processus CVD n'est pas sans défis. L'objectivité exige de reconnaître ses limites.

Consommation d'énergie et de matériaux

Les températures élevées requises pour la réaction nécessitent une quantité importante d'énergie, ce qui est un moteur principal à la fois du coût et de l'empreinte environnementale. Les précurseurs et les matériaux catalytiques contribuent également à la consommation globale de ressources.

Impact environnemental

Le processus de synthèse lui-même est la principale source d'écotoxicité potentielle. Les préoccupations comprennent les émissions de gaz à effet de serre dues au chauffage et les sous-produits chimiques générés pendant la réaction.

Pureté et post-traitement

Les NTC produits par CVD peuvent contenir des impuretés, le plus souvent des particules de catalyseur résiduelles piégées à l'intérieur ou sur les nanotubes. Ces impuretés doivent souvent être éliminées par des étapes de purification secondaires, ce qui ajoute de la complexité et des coûts au processus global.

Faire le bon choix pour votre objectif

Comprendre les fondamentaux du CVD vous permet d'évaluer son adéquation pour des applications spécifiques.

- Si votre objectif principal est la production à grande échelle : Le CVD est la seule méthode éprouvée et économiquement viable pour produire des NTC dans les quantités requises pour les produits commerciaux.

- Si votre objectif principal est le contrôle structurel précis : Le CVD catalytique fournit la boîte à outils la plus efficace pour ajuster les propriétés des nanotubes telles que le diamètre et le nombre de parois en modifiant les paramètres de synthèse.

- Si votre objectif principal est la durabilité : Vous devez évaluer de manière critique la consommation d'énergie et la source des matières premières, en vous tournant vers les techniques CVD émergentes qui utilisent des flux de déchets ou le dioxyde de carbone capturé.

En saisissant les principes du CVD, vous pouvez mieux évaluer la qualité des NTC et les méthodes de production en fonction des compromis fondamentaux entre coût, contrôle et impact environnemental.

Tableau récapitulatif :

| Élément clé | Rôle dans le processus CVD |

|---|---|

| Gaz précurseur | Fournit la source de carbone (ex. : méthane, acétylène). |

| Catalyseur métallique | Agit comme une graine pour la croissance des nanotubes (ex. : fer, cobalt). |

| Chambre de réaction | Fournit un environnement contrôlé à haute température (600-1200°C). |

| Processus de croissance | Les atomes de carbone se dissolvent et précipitent à partir du catalyseur pour former des NTC. |

Prêt à intégrer des nanotubes de carbone de haute qualité dans votre recherche ou le développement de produits ? KINTEK est spécialisé dans la fourniture des équipements de laboratoire avancés et des consommables nécessaires à la synthèse de matériaux de pointe, y compris les processus CVD. Notre expertise peut vous aider à obtenir un contrôle précis et une évolutivité dans votre production de nanotubes. Contactez notre équipe dès aujourd'hui pour discuter de la manière dont nous pouvons répondre aux besoins spécifiques de votre laboratoire et accélérer votre innovation.

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Plaquettes de coupe en diamant CVD pour l'usinage de précision

Les gens demandent aussi

- Quelle machine est utilisée pour fabriquer des diamants cultivés en laboratoire ? Découvrez les technologies HPHT et CVD

- Quelle est la fonction spécifique du filament métallique dans le HF-CVD ? Rôles clés dans la croissance du diamant

- Qu'est-ce que le CVD plasma micro-ondes ? Un guide pour la synthèse de diamants et de matériaux de haute pureté

- Comment un revêtement diamant est-il appliqué ? Un guide de la croissance CVD par rapport aux méthodes de placage

- Qu'est-ce que le dépôt chimique en phase vapeur de diamant à filament chaud ? Un guide sur le revêtement de diamant synthétique