En substance, le dépôt chimique en phase vapeur (CVD) pour les polymères est un processus qui construit un revêtement polymère mince et solide sur une surface directement à partir d'un gaz. Au lieu d'appliquer un polymère liquide, cette technique introduit un ou plusieurs gaz précurseurs (monomères) dans une chambre à vide, où ils réagissent et se lient chimiquement à l'objet cible, formant un film polymère très pur et uniforme de bas en haut.

L'avantage fondamental du CVD de polymères n'est pas seulement de créer un revêtement, mais d'en créer un qui est fondamentalement différent de ceux fabriqués par des méthodes liquides. Il permet d'obtenir des films ultra-minces, parfaitement conformes et exceptionnellement purs sur des formes complexes, ce qui est impossible à réaliser par simple peinture ou immersion.

Le Principe Fondamental : Construire à partir du Gaz

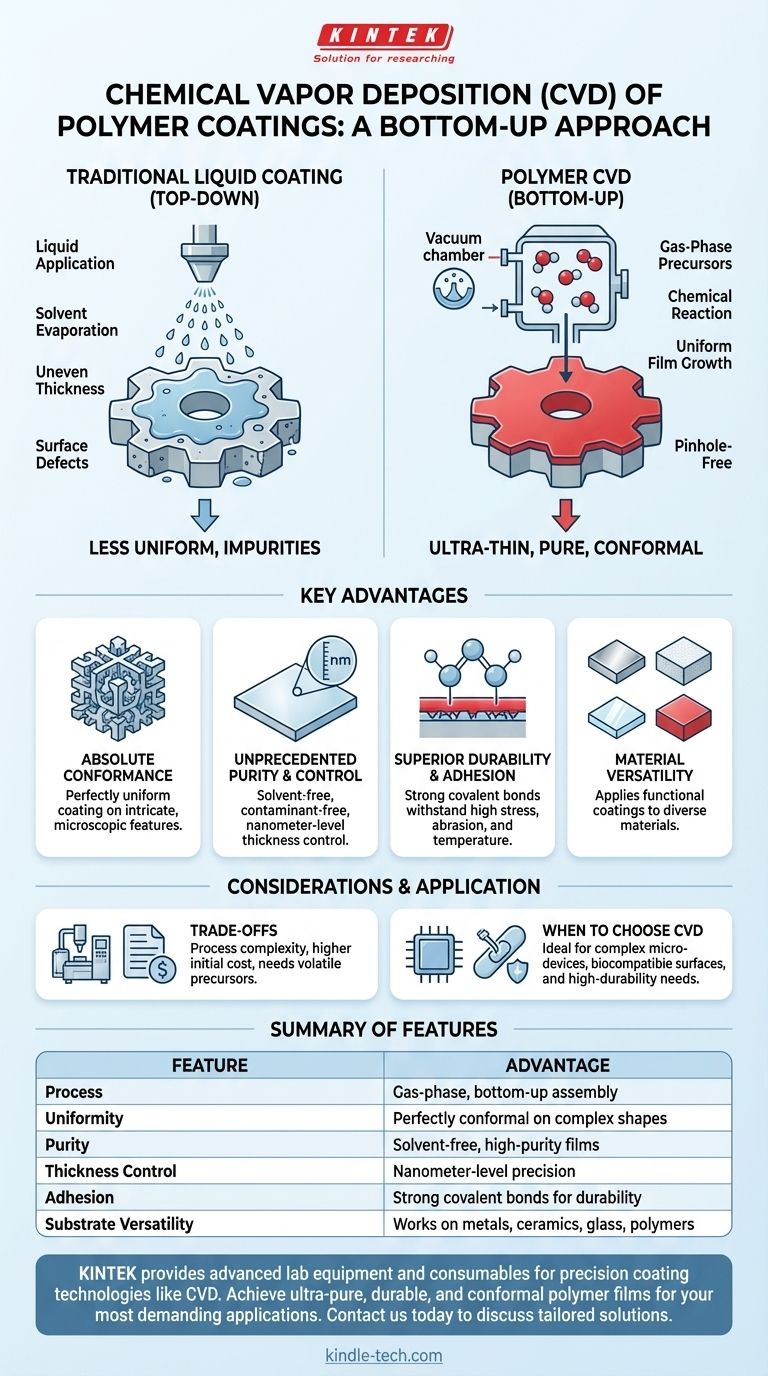

La puissance du CVD réside dans son processus d'assemblage « de bas en haut », fondamentalement différent des méthodes traditionnelles « de haut en bas » comme la pulvérisation ou le revêtement par immersion.

Comment cela fonctionne

Le processus implique l'introduction de gaz précurseurs soigneusement sélectionnés dans une chambre à basse pression contenant l'objet à revêtir (le substrat).

Ces gaz sont ensuite activés, généralement par la chaleur, provoquant une réaction chimique directement à la surface du substrat. Cette réaction construit un film polymère solide, molécule par molécule.

Étant donné que le film est construit à partir d'un gaz, il peut pénétrer et revêtir uniformément même les caractéristiques les plus complexes, microscopiques ou non-visibles d'un objet.

Le Contraste avec les Revêtements Liquides

Les revêtements à base de liquide reposent sur un solvant ou un support qui doit s'évaporer, ce qui peut laisser des impuretés, créer des défauts de tension superficielle tels que des trous d'épingle et entraîner une épaisseur inégale, en particulier dans les coins ou sur les pièces complexes.

Le CVD contourne entièrement ces problèmes en fonctionnant dans un environnement sous vide propre et sans solvant, ce qui donne un film plus dense et plus parfait.

Avantages Clés du CVD de Polymères

Cette approche en phase gazeuse offre un ensemble unique d'avantages essentiels pour les applications haute performance.

Conformité Absolue sur les Surfaces Complexes

Étant donné que les molécules de gaz peuvent atteindre toute surface exposée, le CVD crée une couche de polymère d'épaisseur parfaitement uniforme. Ceci est essentiel pour le revêtement d'articles complexes tels que les implants médicaux, les composants électroniques ou les systèmes micro-électromécaniques (MEMS).

Pureté et Contrôle Sans Précédent

L'environnement sous vide et les gaz précurseurs de haute pureté signifient que le film polymère résultant est exempt de solvants, d'additifs ou de contaminants.

De plus, le processus permet un contrôle au niveau nanométrique de l'épaisseur finale, rendant possible la création des couches fonctionnelles ultra-minces requises en optique et en électronique.

Durabilité et Adhérence Supérieures

Les réactions chimiques dans le CVD peuvent former de fortes liaisons covalentes entre le revêtement polymère et le matériau du substrat.

Il en résulte un revêtement très durable qui adhère exceptionnellement bien, capable de résister à des contraintes élevées, à l'abrasion et à des variations de température extrêmes sans se délaminer.

Polyvalence des Matériaux

Le CVD n'est pas limité à un seul type de substrat. Le processus peut être adapté pour appliquer des revêtements polymères fonctionnels à un large éventail de matériaux, y compris les métaux, les céramiques, le verre et même d'autres polymères.

Comprendre les Compromis

Bien que puissant, le CVD est une technique spécialisée avec des considérations spécifiques. Ce n'est pas un remplacement universel pour toutes les méthodes de revêtement.

Complexité du Processus et Coût de l'Équipement

Le CVD nécessite des équipements sophistiqués, y compris des chambres à vide, des contrôleurs de débit de gaz de précision et des systèmes de gestion de la température. Cela rend la configuration initiale plus complexe et plus coûteuse que les lignes de revêtement liquide traditionnelles.

Limitations Matérielles

La plus grande limitation est la nécessité de précurseurs volatils appropriés. Le polymère souhaité doit être formable à partir de gaz monomères qui peuvent être synthétisés, manipulés en toute sécurité et induits à réagir dans des conditions de processus gérables. Tous les polymères n'ont pas de voies CVD viables.

Distinction avec le Dépôt Physique en Phase Vapeur (PVD)

Il est important de ne pas confondre le CVD avec le PVD. Dans le PVD, un matériau solide est vaporisé (par exemple, évaporé ou pulvérisé) et transporté physiquement vers le substrat.

Dans le CVD, le matériau est construit sur le substrat via une nouvelle réaction chimique. Cette distinction est cruciale, car le PVD est généralement utilisé pour les métaux et les céramiques dures, tandis que le CVD de polymères est un domaine spécialisé axé sur les films fonctionnels organiques.

Quand Choisir le CVD de Polymères

Votre choix de technologie de revêtement doit s'aligner directement sur votre objectif final. Le CVD de polymères est une solution de grande valeur pour les problèmes qui ne peuvent être résolus par des méthodes conventionnelles.

- Si votre objectif principal est de revêtir des micro-dispositifs ou des composants électroniques complexes : Le CVD est idéal pour créer des couches isolantes ou de passivation uniformes et sans trous d'épingle sur des topographies complexes.

- Si votre objectif principal est de créer des surfaces biocompatibles ultra-pures : Le CVD fournit une méthode sans solvant pour fonctionnaliser les implants médicaux ou la verrerie de laboratoire, garantissant une surface de haute pureté qui ne relâchera pas de contaminants.

- Si votre objectif principal est la durabilité dans des environnements difficiles : La forte adhérence et la nature dense et sans défaut des films CVD les rendent supérieurs pour protéger les composants sensibles contre la corrosion ou l'usure.

- Si votre objectif principal est le revêtement en vrac à faible coût de formes simples : Les méthodes traditionnelles comme le revêtement par immersion ou par pulvérisation sont presque toujours plus rentables et suffisantes pour la tâche.

En comprenant ses principes, vous pouvez tirer parti du CVD de polymères pour obtenir des propriétés de surface et des performances de dispositif qui sont tout simplement inaccessibles par d'autres moyens.

Tableau Récapitulatif :

| Caractéristique | Avantage |

|---|---|

| Processus | Assemblage en phase gazeuse, de bas en haut |

| Uniformité | Parfaitement conforme sur les formes complexes |

| Pureté | Films sans solvant, de haute pureté |

| Contrôle de l'Épaisseur | Précision au niveau du nanomètre |

| Adhérence | Fortes liaisons covalentes pour la durabilité |

| Polyvalence du Substrat | Fonctionne sur les métaux, les céramiques, le verre, les polymères |

Besoin d'un revêtement haute performance pour les applications les plus exigeantes de votre laboratoire ?

KINTEK se spécialise dans les équipements de laboratoire de pointe et les consommables, y compris les solutions pour les technologies de revêtement de précision comme le CVD. Que vous développiez des implants médicaux, des micro-électroniques ou des dispositifs MEMS, notre expertise peut vous aider à obtenir des films polymères ultra-purs, durables et conformes. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir l'innovation et l'efficacité de votre laboratoire avec des solutions sur mesure.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Dômes en diamant CVD pour applications industrielles et scientifiques

Les gens demandent aussi

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées

- Pourquoi un système de vide PECVD nécessite-t-il à la fois une pompe à palettes rotatives et une pompe turbo ? Assurer des revêtements de haute pureté

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses