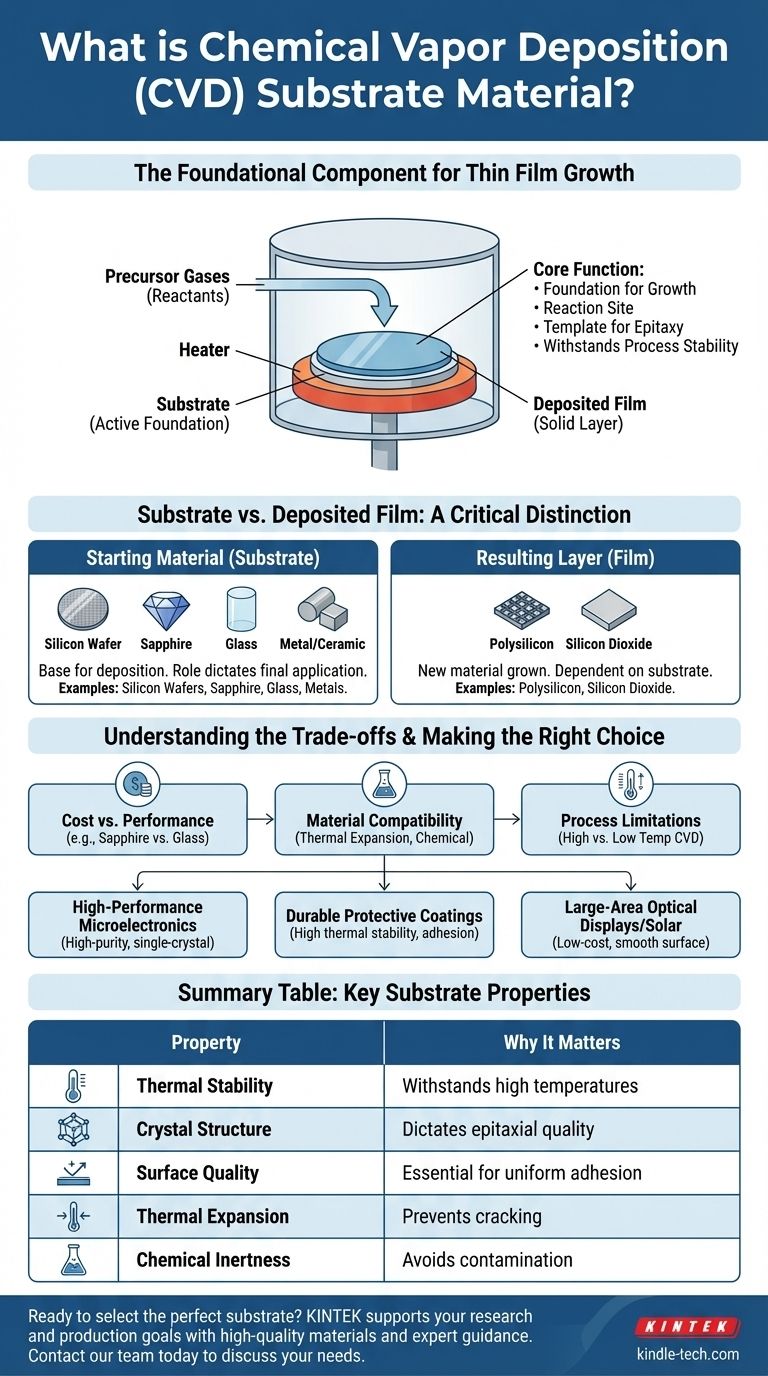

Dans le dépôt chimique en phase vapeur (CVD), le substrat est le matériau ou la surface fondamentale sur laquelle un film mince est cultivé. Il agit comme la base physique où les précurseurs chimiques gazeux réagissent pour former une couche solide. Bien que des matériaux comme le polysilicium et le dioxyde de silicium soient produits par CVD, ils sont généralement le film déposé, et non le substrat lui-même.

Le substrat n'est pas seulement un support passif ; c'est un composant actif du processus CVD. Ses propriétés physiques et chimiques — telles que la structure cristalline, la stabilité thermique et la qualité de surface — sont critiques car elles dictent directement la qualité, la structure et la performance du film déposé final.

La fonction principale du substrat

Un substrat sert de modèle et de site de réaction pour l'ensemble du processus de dépôt. Comprendre son rôle est fondamental pour comprendre le CVD.

Une base pour la croissance

Le substrat fournit la surface nécessaire pour que les réactions chimiques se produisent. Les gaz précurseurs sont introduits dans une chambre contenant le substrat chauffé, et le film commence à se former molécule par molécule directement sur sa surface.

Contrôle des propriétés du film

Pour de nombreuses applications avancées, l'arrangement atomique du substrat est primordial. Le réseau cristallin du substrat peut agir comme un modèle, guidant le film déposé à croître avec une structure similaire, hautement ordonnée, dans un processus appelé épitaxie.

Assurer la stabilité du processus

Le processus CVD implique souvent des températures très élevées et des produits chimiques réactifs. Le substrat doit pouvoir résister à ces conditions difficiles sans fondre, se déformer ou réagir de manière indésirable avec les gaz précurseurs.

Substrat vs. Film déposé : une distinction critique

Un point de confusion courant est la différence entre le matériau de départ (le substrat) et le matériau que vous créez (le film).

Le matériau de départ (le substrat)

C'est le composant de base placé dans le réacteur CVD. Le choix du substrat dépend entièrement de l'application finale. Les exemples courants incluent :

- Plaquettes de silicium : Le fondement de l'industrie des semi-conducteurs.

- Saphir : Utilisé pour les LED haute performance et l'électronique spécialisée.

- Verre ou quartz : Courant pour les écrans et les composants optiques.

- Métaux et céramiques : Utilisés pour créer des revêtements durs et protecteurs sur les outils.

La couche résultante (le film)

C'est le nouveau matériau cultivé sur le substrat. Les matériaux mentionnés dans les références sont d'excellents exemples de films.

- Polysilicium : Un film souvent déposé sur un substrat pour la fabrication de panneaux solaires.

- Dioxyde de silicium : Un film cultivé sur une plaquette de silicium pour agir comme isolant électrique dans les micropuces.

Comprendre les compromis

La sélection d'un substrat est un exercice d'équilibre entre les exigences de performance et les limitations pratiques. Faire le mauvais choix peut compromettre l'ensemble du processus.

Coût vs. Performance

Les substrats de la plus haute qualité, comme le saphir monocristallin ou le carbure de silicium, sont extrêmement chers. Pour des applications moins exigeantes, un substrat plus rentable comme le verre ou une plaquette de silicium de qualité inférieure peut être suffisant, même si cela entraîne un film moins parfait.

Compatibilité des matériaux

Le substrat et le film doivent être chimiquement et physiquement compatibles. Une préoccupation majeure est le coefficient de dilatation thermique. Si le substrat et le film se dilatent et se contractent à des vitesses différentes pendant le chauffage et le refroidissement, la contrainte immense peut provoquer la fissuration ou le décollement du film.

Limitations du processus

Les propriétés du substrat peuvent restreindre les techniques CVD que vous pouvez utiliser. Par exemple, un substrat avec un faible point de fusion ne peut pas être utilisé dans un processus CVD thermique à haute température, ce qui oblige à utiliser une méthode à basse température comme le CVD assisté par plasma (PECVD).

Faire le bon choix pour votre objectif

Le substrat idéal est toujours défini par l'utilisation prévue du produit final.

- Si votre objectif principal est la microélectronique haute performance : Votre choix doit être un substrat monocristallin de haute pureté comme une plaquette de silicium pour assurer la croissance épitaxiale impeccable des films semi-conducteurs.

- Si votre objectif principal est un revêtement protecteur durable : La clé est un substrat avec une excellente stabilité thermique et des propriétés d'adhérence de surface, comme un outil en acier ou en céramique.

- Si votre objectif principal est les écrans optiques de grande surface ou les cellules solaires : Votre décision sera motivée par la recherche d'un substrat à faible coût, comme le verre ou des polymères spécialisés, qui offre une surface lisse et stable.

En fin de compte, le choix du bon substrat est aussi critique que la chimie de dépôt elle-même, car il définit la base sur laquelle votre produit final est construit.

Tableau récapitulatif :

| Propriété | Pourquoi c'est important pour les substrats CVD |

|---|---|

| Stabilité thermique | Doit résister aux températures élevées du processus sans se dégrader. |

| Structure cristalline | Dicte la qualité de la croissance épitaxiale du film (par exemple, pour les semi-conducteurs). |

| Qualité de surface | Une surface lisse et propre est essentielle pour une adhérence uniforme du film. |

| Dilatation thermique | Doit être compatible avec le film pour éviter les fissures ou le délaminage. |

| Inertie chimique | Ne doit pas réagir avec les gaz précurseurs, ce qui contaminerait le film. |

Prêt à choisir le substrat parfait pour votre application CVD ? La bonne base est essentielle au succès de votre projet. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables de haute qualité, y compris des substrats et des systèmes CVD, pour répondre aux besoins précis de votre laboratoire. Nos experts peuvent vous aider à naviguer dans la compatibilité des matériaux et les exigences du processus pour garantir des résultats optimaux. Contactez notre équipe dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir comment nous pouvons soutenir vos objectifs de recherche et de production.

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Dômes en diamant CVD pour applications industrielles et scientifiques

- Supports personnalisés en PTFE pour la laboratoire et le traitement des semi-conducteurs

- Bateau d'évaporation pour matière organique

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

Les gens demandent aussi

- Quels sont les avantages du CVD industriel pour la boruration solide ? Contrôle supérieur du processus et intégrité des matériaux

- Qu'est-ce qu'un four tubulaire CVD ? Un guide complet sur le dépôt de couches minces

- Quelle température maximale les nanotubes de carbone peuvent-ils supporter dans l'air ? Comprendre la limite d'oxydation

- Quelles sont les méthodes de production des CNT ? CVD évolutif vs. Techniques de laboratoire de haute pureté

- Quel rôle joue l'équipement de dépôt chimique en phase vapeur (CVD) dans la préparation des composites C/C ? Analyse d'expert