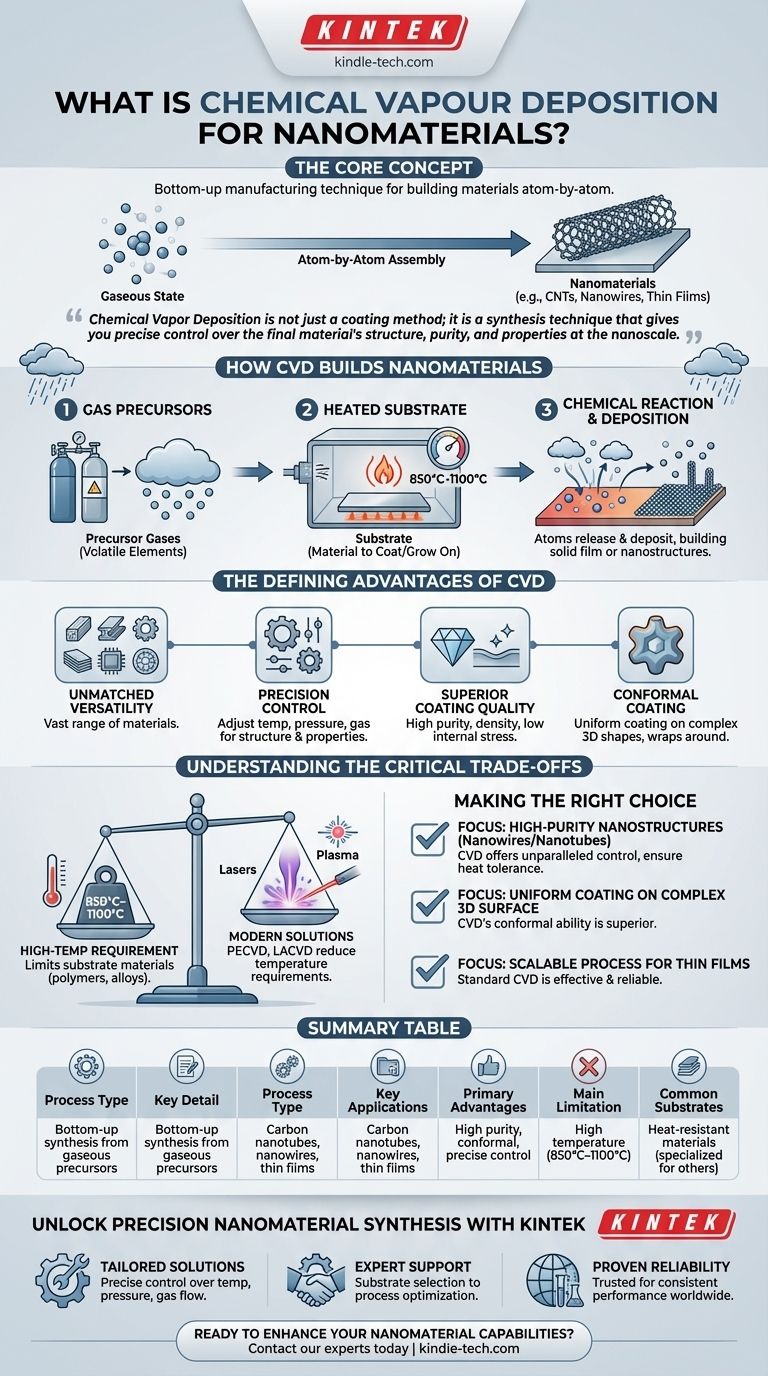

À la base, le dépôt chimique en phase vapeur (CVD) est un processus hautement contrôlé pour construire des matériaux atome par atome à partir d'un état gazeux. Pour les nanomatériaux, cela signifie qu'il s'agit d'une technique de fabrication "bottom-up" (ascendante) utilisée pour faire croître des structures comme les nanotubes de carbone et les nanofils, ou pour déposer des films exceptionnellement minces et performants sur une surface.

Le dépôt chimique en phase vapeur n'est pas seulement une méthode de revêtement ; c'est une technique de synthèse qui offre un contrôle précis sur la structure, la pureté et les propriétés du matériau final à l'échelle nanométrique, ce qui en fait une pierre angulaire de l'électronique moderne et de la science des matériaux.

Comment le CVD construit les nanomatériaux à partir de zéro

Pour comprendre le CVD, imaginez-le comme une "pluie" contrôlée d'atomes spécifiques sur une surface chauffée. Au lieu d'eau, les "nuages" sont des gaz précurseurs chimiques, et la "pluie" est un matériau solide qui se forme précisément là où vous le souhaitez.

Les précurseurs gazeux

Le processus commence par l'introduction d'un ou plusieurs gaz précurseurs volatils dans une chambre de réaction. Ces gaz contiennent les éléments chimiques que vous souhaitez déposer.

Le substrat chauffé

À l'intérieur de la chambre se trouve un substrat, qui est le matériau que vous souhaitez revêtir ou sur lequel vous voulez faire croître votre nanomatériau. Ce substrat est chauffé à une température spécifique, souvent très élevée.

La réaction chimique et le dépôt

Lorsque les gaz précurseurs entrent en contact avec le substrat chaud, ils subissent une réaction chimique ou se décomposent. Les atomes du matériau désiré sont libérés et se "déposent" sur la surface, construisant progressivement un film solide ou se développant en nanostructures spécifiques.

Les avantages déterminants du CVD

La raison pour laquelle le CVD est si largement utilisé est qu'il offre une combinaison unique de polyvalence et de précision, ce qui est essentiel lorsque l'on travaille à l'échelle nanométrique.

Polyvalence inégalée des matériaux

Le CVD ne se limite pas à un seul type de matériau. Il peut être utilisé pour déposer une vaste gamme de matériaux, y compris les métaux, les semi-conducteurs (comme ceux pour l'électronique) et les céramiques (pour les revêtements résistants à l'usure).

Contrôle précis de la structure

En ajustant soigneusement des paramètres tels que la température, la pression et la composition des gaz, vous pouvez dicter les propriétés finales du matériau. Cela inclut sa composition chimique, sa structure cristalline, la taille de ses grains et sa morphologie.

Qualité de revêtement supérieure

Les films ou nanostructures résultants sont généralement d'une très grande pureté et densité. Ce processus produit également des films avec une faible contrainte interne et une bonne cristallisation, ce qui est essentiel pour les applications haute performance comme les semi-conducteurs.

Revêtement conforme sur des formes complexes

Contrairement aux méthodes qui ne recouvrent que ce qui se trouve dans leur ligne de mire directe, la nature gazeuse du CVD lui permet d' "envelopper" des formes complexes et tridimensionnelles, créant un revêtement parfaitement uniforme sur toutes les surfaces.

Comprendre les compromis critiques

Aucune technique n'est sans ses limites. La véritable expertise réside dans la connaissance des forces et des faiblesses d'un processus.

L'exigence de haute température

La limitation la plus significative du CVD traditionnel est sa température de réaction élevée, souvent entre 850°C et 1100°C. De nombreux matériaux de substrat importants, tels que les polymères ou certains alliages, ne peuvent pas supporter cette chaleur sans fondre ou se dégrader.

Solutions modernes au problème de la chaleur

Pour surmonter cela, des variantes spécialisées du CVD ont été développées. Des techniques comme le CVD assisté par plasma (PECVD) ou le CVD assisté par laser (LACVD) peuvent réduire considérablement la température de dépôt requise, ouvrant la compatibilité avec une gamme plus large de substrats.

Faire le bon choix pour votre application

Le choix de la bonne technique de dépôt dépend entièrement de votre objectif final. Voici comment décider si le CVD est la bonne voie.

- Si votre objectif principal est de produire des nanostructures cristallines de haute pureté comme des nanofils ou des nanotubes : Le CVD offre un contrôle inégalé sur la croissance et la structure, mais vous devez vous assurer que votre substrat peut supporter la température.

- Si votre objectif principal est d'appliquer un revêtement uniforme et dense sur une surface 3D complexe : La capacité du CVD à créer des films conformes en fait un choix supérieur aux méthodes en ligne de mire comme la pulvérisation cathodique.

- Si votre objectif principal est un processus évolutif pour les films minces sur des substrats résistants à la chaleur : La simplicité relative et la maintenabilité de l'équipement CVD standard peuvent en faire une technique de fabrication très efficace et fiable.

En fin de compte, le CVD fournit une puissante boîte à outils pour l'ingénierie des matériaux à partir de l'échelle nanométrique, offrant une précision là où elle compte le plus.

Tableau récapitulatif :

| Aspect | Détail clé |

|---|---|

| Type de processus | Synthèse ascendante à partir de précurseurs gazeux |

| Applications clés | Nanotubes de carbone, nanofils, films minces pour l'électronique |

| Principaux avantages | Haute pureté, revêtement conforme, contrôle structurel précis |

| Principale limitation | Exigences de haute température (850°C–1100°C) |

| Substrats courants | Matériaux résistants à la chaleur (variantes spécialisées pour polymères/alliages) |

Débloquez la synthèse de nanomatériaux de précision avec KINTEK

Le dépôt chimique en phase vapeur est une pierre angulaire de l'ingénierie avancée des matériaux, mais l'obtention de résultats optimaux nécessite le bon équipement et la bonne expertise. Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire et les consommables adaptés aux applications de nanotechnologie de pointe.

Pourquoi choisir KINTEK pour vos besoins en CVD ?

- Solutions sur mesure : Nos systèmes CVD sont conçus pour un contrôle précis de la température, de la pression et du débit de gaz, éléments essentiels pour la croissance de nanomatériaux de haute qualité.

- Support expert : Du choix du substrat à l'optimisation des processus, notre équipe vous aide à naviguer dans les complexités de la synthèse des nanomatériaux.

- Fiabilité prouvée : Reconnu par les laboratoires du monde entier pour ses performances constantes dans la recherche en électronique, revêtements et matériaux.

Prêt à améliorer vos capacités en nanomatériaux ? Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions CVD peuvent faire progresser vos objectifs de recherche ou de production.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Qu'est-ce que le processus de dépôt en phase vapeur sous vide ? Maîtriser le revêtement en couches minces CVD et PVD

- Qu'est-ce que la technique de dépôt en phase vapeur ? Un guide des méthodes de revêtement de couches minces PVD et CVD

- Quels sont les différents types de couches minces ? Un guide sur les revêtements optiques, électriques et fonctionnels

- Quelles sont les étapes du processus CVD ? Un guide du dépôt de couches minces de précision

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application