À la base, le dépôt chimique en phase vapeur (CVD) est un processus de fabrication de haute précision utilisé pour faire croître une couche ultra-mince de matériau solide sur une surface. Il fonctionne en introduisant des gaz spécifiques, appelés précurseurs, dans une chambre de réaction où ils se décomposent et déposent un film haute performance, molécule par molécule, sur un objet ou un substrat cible. Cette méthode est fondamentale pour créer les surfaces spécialisées qui alimentent l'électronique moderne, les systèmes énergétiques et les matériaux avancés.

L'idée cruciale est que le CVD n'est pas simplement une technique de revêtement comme la peinture ; c'est une méthode de construction de bas en haut. Elle nous permet de construire des surfaces entièrement nouvelles avec des propriétés optiques, électriques ou mécaniques uniques que l'objet sous-jacent ne possède pas par lui-même.

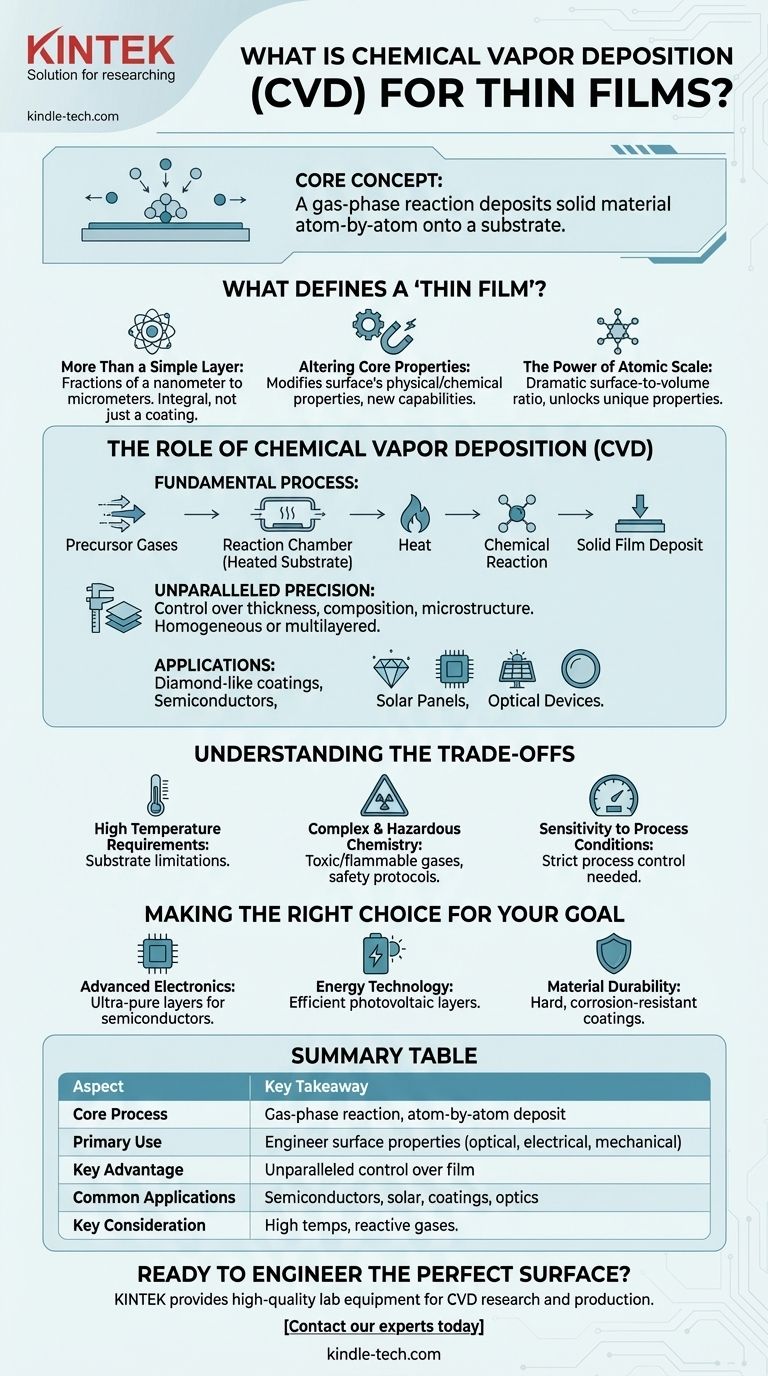

Qu'est-ce qui définit une « couche mince » ?

Plus qu'une simple couche

Une couche mince est une couche de matériau dont l'épaisseur varie de fractions de nanomètre (une seule couche d'atomes) à plusieurs micromètres.

Contrairement à un simple revêtement, une couche mince devient une partie intégrante de l'objet, modifiant fondamentalement les propriétés de sa surface.

Modification des propriétés fondamentales

L'objectif principal d'une couche mince est de modifier les propriétés physiques et chimiques d'une surface sans altérer le matériau de masse sous-jacent.

Cela permet à un objet d'acquérir de nouvelles capacités, telles que la résistance à la corrosion, la conductivité électrique ou la résistance à la chaleur, tout en conservant son intégrité structurelle d'origine.

La puissance de l'échelle atomique

Lorsque les matériaux sont réduits aux dimensions d'une couche mince, leur rapport surface/volume augmente considérablement.

Ce changement d'échelle débloque des propriétés matérielles uniques qui ne sont pas présentes sous forme massive, permettant des innovations dans d'innombrables industries.

Le rôle du dépôt chimique en phase vapeur

Le processus fondamental

Le CVD peut être considéré comme une réaction chimique contrôlée en phase gazeuse. Des gaz précurseurs sont introduits dans une chambre contenant le substrat, qui est généralement chauffé.

La chaleur fournit l'énergie nécessaire pour déclencher une réaction, provoquant la formation d'un matériau solide qui se dépose uniformément sur la surface du substrat, créant ainsi la couche mince.

Précision et contrôle inégalés

Le processus CVD offre un contrôle exceptionnel sur l'épaisseur, la composition et la microstructure du film.

Les ingénieurs peuvent créer des films parfaitement homogènes, composés d'une structure cristalline unique, ou conçus comme des structures multicouches complexes pour atteindre des objectifs de performance spécifiques.

Applications dans diverses industries

Cette précision rend le CVD essentiel pour un vaste éventail d'applications, allant de la production de films de carbone de type diamant pour la résistance à l'usure à la création des couches délicates dans les semi-conducteurs.

Il est utilisé pour fabriquer de tout, des panneaux solaires et des microprocesseurs aux dispositifs optiques et aux revêtements protecteurs sur les composants aérospatiaux.

Comprendre les compromis

Exigences de haute température

De nombreux processus CVD nécessitent des températures très élevées pour initier les réactions chimiques nécessaires. Cela peut limiter les types de matériaux pouvant être utilisés comme substrats, car certains peuvent se déformer ou fondre dans de telles conditions.

Chimie complexe et dangereuse

Les gaz précurseurs utilisés dans le CVD peuvent être hautement toxiques, inflammables ou corrosifs. Cela nécessite des protocoles de sécurité sophistiqués, des équipements de manipulation spécialisés et des systèmes complexes de gestion des déchets, ce qui peut augmenter les coûts opérationnels.

Sensibilité aux conditions du processus

La qualité du film final est extrêmement sensible aux paramètres du processus tels que la température, la pression et les débits de gaz. Même des écarts mineurs peuvent entraîner des défauts, rendant le contrôle strict du processus absolument essentiel pour obtenir des résultats cohérents et fiables.

Faire le bon choix pour votre objectif

L'application des couches minces par CVD est dictée par la propriété spécifique que vous souhaitez concevoir.

- Si votre objectif principal est l'électronique avancée : Le CVD est le processus fondamental pour construire les couches ultra-pures et précisément structurées requises pour les semi-conducteurs et les transistors en couches minces.

- Si votre objectif principal est la technologie de l'énergie : Cette méthode est essentielle pour la fabrication des couches photovoltaïques efficaces dans les cellules solaires à couches minces et des composants haute performance des batteries modernes.

- Si votre objectif principal est la durabilité des matériaux : Le CVD crée des revêtements exceptionnellement durs, résistants à la corrosion et à la chaleur qui protègent les composants critiques dans les environnements aérospatiaux et industriels difficiles.

En fin de compte, le dépôt chimique en phase vapeur nous permet de concevoir les surfaces haute performance qui définissent les capacités de nos technologies les plus avancées.

Tableau récapitulatif :

| Aspect | Idée clé |

|---|---|

| Processus de base | Une réaction en phase gazeuse qui dépose le matériau solide atome par atome sur un substrat. |

| Utilisation principale | Concevoir une surface avec de nouvelles propriétés optiques, électriques ou mécaniques. |

| Avantage clé | Contrôle inégalé sur l'épaisseur, la composition et la structure du film. |

| Applications courantes | Semi-conducteurs, panneaux solaires, revêtements résistants à l'usure et dispositifs optiques. |

| Considération clé | Nécessite souvent des températures élevées et une manipulation prudente des gaz réactifs. |

Prêt à concevoir la surface parfaite pour votre application ?

Le dépôt chimique en phase vapeur est un outil puissant pour créer des films minces spécialisés. Que votre laboratoire se concentre sur le développement de l'électronique avancée, de solutions énergétiques de nouvelle génération ou de matériaux ultra-durables, disposer du bon équipement est essentiel.

KINTEK est spécialisée dans la fourniture d'équipements de laboratoire et de consommables de haute qualité pour tous vos besoins en recherche et production de films minces. Notre expertise peut vous aider à obtenir le contrôle précis et les résultats fiables qu'exige le CVD.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les objectifs spécifiques de votre laboratoire avec les bonnes solutions CVD.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Quelle est la différence entre le CVD plasma et le CVD thermique ? Choisissez la bonne méthode pour votre substrat

- Pourquoi un réseau d'adaptation est-il indispensable en RF-PECVD pour les films de siloxane ? Assurer un plasma stable et un dépôt uniforme

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées